메시지를 남겨주세요

닫다

사이트를 선택하십시오

글로벌

소셜 미디어

컨텐츠 메뉴

● 유압 고장 진단

● 유압 고장 수리

● 예방 유지 보수

● 사례 연구

● 결론

● FAQ

>> 1. 유압 유체 오염의 가장 일반적인 원인은 무엇입니까?

>> 4. 유압 시스템에서 과열을 어떻게 방지 할 수 있습니까?

>> 5. 유압 시스템 검사 점검 목록에는 무엇이 포함되어야합니까?

● 인용 :

유압 시스템은의 백본입니다 알루미늄 압출 프레스는 알루미늄을 다양한 프로파일로 형성하는 데 필요한 힘과 제어를 제공합니다 [7]. 그러나 이러한 시스템은 복잡하고 실패가 발생하기 쉽습니다. 이는 가동 중지 시간, 생산성 감소 및 비용이 많이 드는 수리로 이어질 수 있습니다 [7]. 이러한 실패를 진단하고 수리하는 방법을 이해하는 것은 효율적인 운영을 유지하는 데 중요합니다. 이 기사는 알루미늄 압출기의 일반적인 유압 문제를 식별하고 효과적인 솔루션을 구현하기위한 자세한 안내서를 제공하고 정기적 인 유지 보수의 중요성을 강조합니다 [1] [7].

진단 및 수리에 뛰어 들기 전에 알루미늄 압출기에서 유압 시스템의 기본 구성 요소와 기능을 이해하는 것이 필수적입니다. 주요 구성 요소에는 다음이 포함됩니다.

- 유압 펌프 : 유압 유체의 흐름을 생성하는 시스템의 심장 [4].

- 유압 유체 저장소 : 유압 유체를 저장하는데, 이는 전력 전송 매체 역할을합니다 [1].

- 유압 실린더 : 압출 공정을 구동하기 위해 유압 압력을 기계적 힘으로 변환합니다 [1].

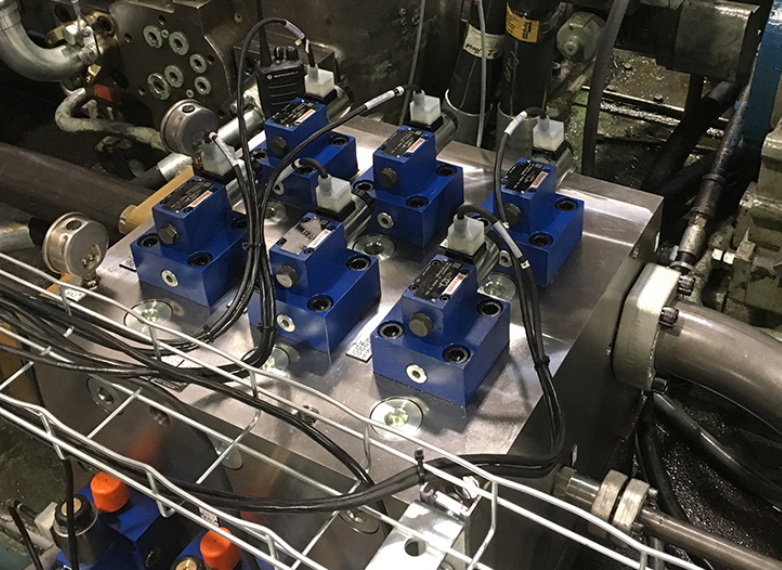

- 제어 밸브 : 유압 유체의 방향, 압력 및 흐름을 조절합니다 [2].

- 배관 및 호스 : 구성 요소 사이의 유압 유체를 운반합니다 [1].

- 필터 : 유압 유체에서 오염 물질을 제거하여 구성 요소의 손상을 방지합니다 [1].

- 씰 : 유압 유체 누출 방지 [1].

유압 시스템은 저수지에서 펌프 드로잉 유체로 작동하여 실린더에 압력을 전달합니다. 제어 밸브는 유체를 지시하여 실린더의 움직임과 힘을 제어하여 압출 공정을 유발합니다.

유압 고장은 각각 뚜렷한 원인과 증상으로 다양한 방식으로 나타날 수 있습니다. 몇 가지 일반적인 문제는 다음과 같습니다.

유체 누출 :

- 원인 : 씰 마모 또는 손상된 씰, 느슨한 피팅, 부식 파이프 또는 손상된 호스 [1].

- 증상 : 가시 유체 웅덩이, 시스템 압력 감소, 유체 소비 증가 및 잠재적 환경 위험 [1].

압력 손실 :

- 원인 : 펌프 마모, 실린더 또는 밸브의 내부 누출, 잘못된 압력 설정 또는 막힌 필터 [1] [2] [4].

- 증상 : 압출력 감소, 사이클 시간이 느리고 일관된 압력을 유지할 수 없음 [2].

과열:

- 원인 : 냉각, 오염 된 유체, 과도한 사이클링 또는 결함이있는 펌프 [1] [3].

- 증상 : 체액 온도, 유체 점도 감소, 구성 요소 손상 및 잠재적 시스템 종료 [3].

오염:

- 원인 : 먼지, 물 또는 기타 이물질이 유압 유체로 유입되어있다 [1] [7].

- 증상 : 부품의 마모, 밸브 오작동, 펌프 효율 감소 및 유체 점도 증가 [7].

밸브 오작동 :

- 원인 : 스풀 고착, 솔레노이드 고장, 마모 또는 오염 [1].

- 증상 : 불규칙한 실린더 이동, 압력 변동 및 위치 유지 실패 [1] [2].

펌프 고장 :

- 원인 : 마모, 캐비테이션, 오염 또는 부적절한 윤활 [4] [7].

- 증상 : 흐름 감소, 저압, 과도한 소음 및 과열 [4].

실린더 문제 :

- 원인 : 실패, 막대 손상 또는 내부 누출 [1].

- 증상 : 느리거나 불규칙한 움직임, 힘 감소 및 유체 누출 [1].

파이프 누출 :

- 원인 : 파이프와 플랜지의 용접 위치는 파이프 누출을 일으킬 가능성이 높으며, 장기 작동으로 인한 나사 및 파이프 조인트가 느슨해지며, 플랜지 장착 표면 씰 [1].

- 증상 : 오일 실린더 누출이 비교적 높습니다 [1].

효과적인 진단은 유압 고장을 신속하고 정확하게 해결하는 데 중요합니다. 체계적인 접근 방식에는 다음 단계가 포함됩니다.

1. 육안 검사 :

- 가시 누출, 손상된 구성 요소 및 마모 징후를 확인하십시오 [1].

- 호스, 파이프 및 피팅의 상태를 조사하십시오 [1].

- 유압 유체에 색상, 냄새 및 선명도가 있는지 검사하여 오염 또는 분해를 나타낼 수 있습니다 [1].

2. 압력 테스트 :

- 압력 게이지를 사용하여 다양한 지점에서 시스템 압력을 측정합니다 [1].

- 압력 강하 또는 불일치를 식별하기 위해 읽기를 제조업체의 사양과 비교하십시오 [1].

- 압력 릴리프 밸브가 올바르게 작동하는지 확인하십시오 [4].

3. 흐름 테스트 :

- 유량계를 사용하여 유압 유체의 유량을 측정하십시오 [1].

- 시스템의 펌프 마모 또는 제한 사항을 식별하기 위해 제조업체의 사양과 판독 값을 비교하십시오 [1].

4. 온도 모니터링 :

- 온도계 또는 열 화상 카메라를 사용하여 유압 부품의 온도를 모니터링하십시오 [3] [11].

- 과열 또는 마찰을 나타낼 수있는 핫스팟을 식별하십시오 [3].

5. 유체 분석 :

- 유압 유체 샘플을 수집하여 분석을 위해 실험실로 보냅니다 [1].

- 테스트는 오염 물질, 유체 분해 및 마모 입자의 존재를 보여줄 수 있습니다 [1].

- 정기적 인 유체 분석은 발생하기 전에 잠재적 인 고장을 예측하는 데 도움이 될 수 있습니다 [1].

6. 구성 요소 검사 :

- 밸브, 실린더 및 펌프와 같은 개별 구성 요소를 분해하고 검사합니다 [1].

- 마모, 손상 또는 오염의 징후를 찾으십시오 [1].

- 정밀 측정 도구를 사용하여 치수 편차를 확인하십시오 [1].

7. 시뮬레이션 소프트웨어 사용 :

-Comsol Multiphysics는 유압 시스템 내에서 특성 및 잠재적 문제를 조사하기위한 모델링 예제를 제공합니다 [3].

-이 소프트웨어는 유체 흐름, 열 전달 및 구조 역학을 분석하여 고장을 예측하고 진단하는 데 사용될 수 있습니다 [3].

8. 진동 및 자기장 검출 :

-이 방법은 스풀 이동 문제, 밸브 코어 클램핑 및 전자기 코일의 자기 플럭스 누출과 같은 문제를 진단하는 데 도움이 될 수 있습니다 [1].

유압 고장의 원인이 확인되면 적절한 수리 조치를 취할 수 있습니다. 일반적인 수리에는 다음이 포함됩니다.

1. 씰 교체 :

- 누출을 방지하기 위해 실린더, 밸브 및 피팅의 마모 또는 손상된 씰을 교체하십시오 [1].

- 유압 유체와 호환되는 고품질 씰을 사용하십시오 [1].

2. 호스 및 파이프 수리/교체 :

- 손상된 호스와 파이프를 수리 또는 교체하여 누출을 제거하고 시스템 압력을 유지합니다 [1].

- 교체 호스와 파이프가 올바른 압력과 온도로 평가되어 있는지 확인하십시오 [1].

3. 밸브 수리/교체 :

- 밸브를 청소하고 마모 또는 손상을 검사합니다 [1].

- 필요에 따라 스풀, 스프링 및 솔레노이드와 같은 밸브 구성 요소를 교체하십시오 [1].

-보다 새롭고 효율적인 밸브로 업그레이드하는 것을 고려하십시오 [2].

4. 펌프 수리/교체 :

- 펌프의 마모, 캐비테이션 및 오염을 검사하십시오 [4].

- 마모 또는 손상된 펌프 구성 요소를 교체하십시오 [4].

- 펌프가 심하게 손상되면 새로운 펌프로 교체하십시오 [4].

5. 실린더 수리 :

- 실린더를 분해하고 배럴,로드 및 씰을 검사하십시오 [1].

- 마모 또는 손상된 구성 요소를 교체하십시오 [1].

- 실린더 배럴을 연마하여 흠집을 제거하고 매끄러운 표면을 보장합니다 [1].

6. 유체 교체 :

- 오래된 유압 유체를 배출하고 시스템을 플러시하여 오염 물질을 제거하십시오 [1].

- 유체를 제조업체의 사양을 충족하는 새로운 고품질 유압 유체로 교체하십시오 [1].

7. 필터 교체 :

- 유체 청결을 유지하기 위해 유압 필터를 정기적으로 교체하십시오 [1].

- 시스템의 올바른 미크론 등급이있는 필터를 사용하십시오 [1].

8. 재배치 :

- 고르지 않은 마모와 응력을 방지하기 위해 모든 구성 요소가 올바르게 정렬되어 있는지 확인하십시오 [5].

- 오정렬은 물개 및 기타 부분의 조기 실패로 이어질 수 있습니다 [5].

9. 압력 재설정 :

- 씰이 파손되고 백 압력과 압력 설정이 너무 높아서 오일 누출이 발생하면 유압 시스템 압력을 재설정하고 유압 제어 밸브 구성 요소를 테스트하십시오 [1].

유압 고장을 최소화하고 시스템 수명을 연장하는 데 예방 유지 보수가 필수적입니다. 주요 예방 조치에는 다음이 포함됩니다.

- 정기 검사 : 잠재적 인 문제를 조기에 식별하기 위해 정기적 인 육안 검사를 수행합니다 [7].

- 유체 분석 : 유체 상태를 모니터링하고 오염 물질을 식별하기 위해 정기적 인 유체 분석을 수행합니다 [1].

- 필터 변경 : 제조업체의 권장 사항에 따라 유압 필터를 교체하십시오 [1].

- 씰 교체 : 실패하기 전에 씰을 사전에 교체하십시오 [1].

- 구성 요소 윤활 : 모든 움직이는 부품이 올바르게 윤활되도록하십시오 [4].

- 온도 모니터링 : 과열을 방지하기위한 시스템 온도를 모니터링합니다 [3].

- 교육 : 적절한 유압 시스템 작동 및 유지 보수에 대한 운영자 및 유지 보수 직원에게 교육을 제공합니다 [7].

- 표준 준수 : 안전, 신뢰성 및 효율성을 유지하기위한 SAE 국제 표준을 따르십시오 [6].

적절한 진단 및 수리의 중요성을 설명하려면 다음과 같은 사례 연구를 고려하십시오.

사례 연구 1 : 누출 감지 및 수리

- 문제 : 알루미늄 압출기는 압력 감소가 크게 감소하여 압출 속도가 감소하고 제품 품질이 일치하지 않습니다.

- 진단 : 육안 검사 결과 여러 실린더 씰에서 유압 유체 누출이 나타났습니다. 유체 분석은 오염을 확인했습니다.

- 솔루션 : 실린더 씰을 교체하고 유압 유체를 변경하고 새로운 필터를 설치했습니다. 시스템 압력이 회복되었고 압출 과정은 정상으로 돌아 왔습니다.

사례 연구 2 : 과열 문제

- 문제 : 알루미늄 압출기가 자주 과열되어 시스템 종료 및 지연이 발생합니다.

- 진단 : 온도 모니터링은 결함이있는 냉각 팬과 막힌 열교환기를 확인했습니다.

- 해결책 : 냉각 팬을 교체하고 열교환기를 청소했습니다. 시스템 온도가 안정화되고 압출기는 추가 종료없이 작동했습니다.

사례 연구 3 : 밸브 오작동

- 문제 : 알루미늄 압출기는 불규칙한 실린더 움직임을 경험하여 일관성이없는 압출 프로파일을 초래합니다.

- 진단 : 구성 요소 검사 결과 제어 밸브에 스풀 스풀이 나타났습니다.

- 해결책 : 밸브를 분해하고 청소하고 스풀을 교체했습니다. 실린더 움직임은 매끄럽고 일관되게되었으며 압출 프로파일은 필요한 사양을 충족했습니다.

알루미늄 압출기의 유압 고장 진단 및 수리에는 체계적인 접근 방식, 시스템에 대한 철저한 이해 및 모범 사례 준수가 필요합니다. 정기적 인 검사, 유체 분석 및 예방 유지 보수를 구현함으로써 운영자는 가동 중지 시간을 최소화하고 수리 비용을 줄이며 압출 프레스의 효율적이고 신뢰할 수있는 작동을 보장 할 수 있습니다 [7]. 교육에 투자하고 최신 진단 및 수리 기술에 대한 정보를 얻는 것은 유압 고장을 효과적으로 해결하는 능력을 더욱 향상시킬 것입니다 [7] [9].

유압 유체 오염의 가장 일반적인 원인에는 먼지, 물 및 기타 이물질 재료가 시스템으로 유입됩니다. 이것은 새는 씰, 부적절한 충전 절차 또는 오염 된 저장 용기를 통해 발생할 수 있습니다 [1] [7].

유압 유체는 제조업체의 권장 사항에 따라 일반적으로 1,000 ~ 2,000 시간의 작동에 따라 변경되어야합니다. 그러나 실제 간격은 작동 조건 및 유체 분석 결과에 따라 다를 수 있습니다 [1].

실패한 유압 펌프의 징후에는 유량 감소, 저압, 과도한 노이즈 및 과열이 포함됩니다. 실패한 펌프는 또한 시스템이 잘못 작동하거나 완전히 실패하게 할 수있다 [4].

올바른 유형의 유압 유체를 사용하여 적절한 냉각을 보장하고, 적절한 유체 수준을 유지하며, 과도한 사이클링을 피함으로써 과열을 방지 할 수 있습니다. 열교환 기 및 냉각 팬의 정기적 인 검사 및 청소도 필수적입니다 [3].

유압 시스템 검사 점검 목록에는 누출, 손상된 구성 요소 및 마모 징후에 대한 시각적 검사가 포함되어야합니다. 또한 압력 및 유량 테스트, 온도 모니터링 및 유체 분석도 포함되어야합니다. 체크리스트는 시스템의 특정 요구 사항에 맞게 사용자 정의되어야합니다 [1].

[1] https://ikin-fluid.com/how-to-mantain-and-manage-extrusion-hydraulic-system/

[2] https://www.powermotiontech.com/hydraulics/hydraulic-valves/article/21263257/bosch-rexroth-extrusion-hydraulic-valve-controls threightime-to-upgrade

[3] https://www.comsol.com/models

[4] https://www.otalum.com/common-faults-and-solutions-in-the-aluminum-extruder.html

[5] https://dunawayinc.com/9-essential-main-tips-to-maximize-life-od-hydraulic-extrusion-press/

[6] https://www.sae.org/standards

[7] https://insights.made-in-china.com/common-failures-and-preventive-frofile-extrusion-press-machine_tauaomcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx?id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-equipment

[11] https://www.omega.com/en-us/