Meniu de conținut

● Înțelegerea sistemului hidraulic în extruderi de aluminiu

● Eșecuri hidraulice comune la extruderii de aluminiu

● Diagnosticarea defecțiunilor hidraulice

● Repararea defecțiunilor hidraulice

● Întreținere preventivă

● Studii de caz

● Concluzie

● FAQ

>> 1. Care sunt cele mai frecvente cauze ale contaminării fluidului hidraulic?

>> 2. Cât de des ar trebui schimbat lichidul hidraulic?

>> 3. Care sunt semnele unei pompe hidraulice eșuate?

>> 4. Cum se poate preveni supraîncălzirea într -un sistem hidraulic?

>> 5. Ce ar trebui inclus într -o listă de verificare a inspecției sistemului hidraulic?

● Citări:

Sistemele hidraulice sunt coloana vertebrală a Prese de extrudare din aluminiu , oferind forța și controlul necesar pentru modelarea aluminiului în diferite profiluri [7]. Cu toate acestea, aceste sisteme sunt complexe și predispuse la eșecuri care pot duce la perioade de oprire, productivitate redusă și reparații costisitoare [7]. Înțelegerea modului de diagnosticare și reparare a acestor eșecuri este crucială pentru menținerea operațiunilor eficiente. Acest articol oferă un ghid detaliat pentru identificarea problemelor hidraulice comune în extruderile de aluminiu și implementarea soluțiilor eficiente și subliniază importanța întreținerii regulate [1] [7].

Înțelegerea sistemului hidraulic în extruderi de aluminiu

Înainte de a vă scufunda în diagnosticare și reparații, este esențial să înțelegeți componentele și funcțiile de bază ale unui sistem hidraulic într -un extruder de aluminiu. Componentele cheie includ:

- Pompa hidraulică: inima sistemului, responsabilă de generarea fluxului de lichid hidraulic [4].

- Rezervorul de lichid hidraulic: stochează lichidul hidraulic, care acționează ca mediu de transmisie a puterii [1].

- Cilindri hidraulici: convertiți presiunea hidraulică în forță mecanică pentru a conduce procesul de extrudare [1].

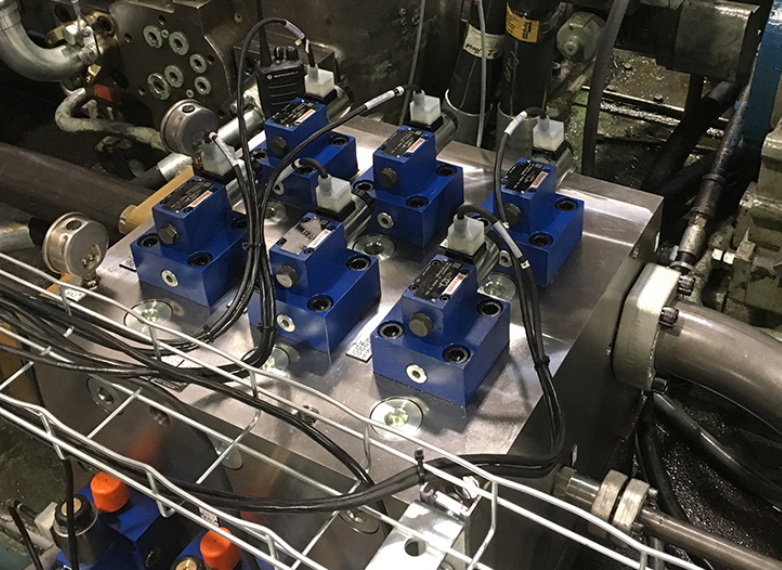

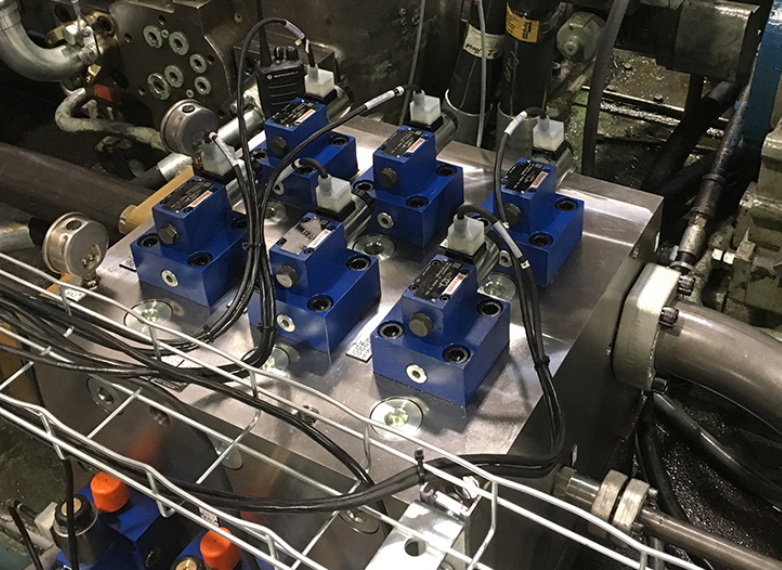

- Supape de control: reglați direcția, presiunea și fluxul fluidului hidraulic [2].

- conducte și furtunuri: transportați lichidul hidraulic între componente [1].

- Filtre: îndepărtați contaminanții din lichidul hidraulic pentru a preveni deteriorarea componentelor [1].

- Garnituri: preveniți scurgerea lichidului hidraulic [1].

Sistemul hidraulic funcționează prin pompa de tragere a fluidului din rezervor și livrându -l sub presiune către cilindri. Valvele de control direcționează fluidul pentru a controla mișcarea și forța cilindrilor, care, la rândul lor, conduce procesul de extrudare.

Eșecuri hidraulice comune la extruderii de aluminiu

Eșecurile hidraulice se pot manifesta în diferite moduri, fiecare cu cauze și simptome distincte. Iată câteva probleme comune:

Scurgeri fluide:

- Cauze: garnituri uzate sau deteriorate, accesorii libere, conducte corodate sau furtunuri deteriorate [1].

- Simptome: bălți de lichid vizibil, scăderea presiunii sistemului, consumul crescut de lichid și pericolele potențiale de mediu [1].

Pierderea presiunii:

- Cauze: uzura pompei, scurgeri interne în cilindri sau valve, setări de presiune incorecte sau un filtru înfundat [1] [2] [4].

- Simptome: forța de extrudare redusă, timpi de ciclu mai lent și incapacitatea de a menține presiune constantă [2].

Supraîncălzire:

- Cauze: răcire insuficientă, lichid contaminat, ciclism excesiv sau o pompă defectă [1] [3].

- Simptome: temperatură ridicată a lichidului, scăderea vâscozității fluidului, deteriorarea componentelor și oprirea potențială a sistemului [3].

Contaminare:

- Cauze: Îngrădirea murdăriei, a apei sau a altor materiale străine în lichidul hidraulic [1] [7].

- Simptome: uzura accelerată a componentelor, defecțiunea valvei, eficiența redusă a pompei și creșterea vâscozității fluidului [7].

Defecțiuni ale supapei:

- Cauze: lipirea bobinei, defecțiunea solenoidului, uzura sau contaminarea [1].

- Simptome: mișcare cilindrică neregulată, fluctuații de presiune și eșecul de a menține poziția [1] [2].

Eșecuri pompei:

- Cauze: uzură, cavitație, contaminare sau lubrifiere inadecvată [4] [7].

- Simptome: debit redus, presiune scăzută, zgomot excesiv și supraîncălzire [4].

Probleme cu cilindrul:

- Cauze: etanșare de etanșare, deteriorare a tijei sau scurgeri interne [1].

- Simptome: mișcare lentă sau neregulată, forță redusă și scurgeri de lichide [1].

Scurgeri de țeavă:

- Cauze: Poziția de sudare a conductei și flanșa este cel mai probabil să provoace scurgeri de conducte, slăbirea îmbinărilor șurubului și conductelor cauzate de funcționarea pe termen lung și etanșarea suprafeței de montare a flanșei de îmbătrânire [1].

- Simptome: Scurgerea cilindrilor de ulei este relativ mare [1].

Diagnosticarea defecțiunilor hidraulice

Diagnosticul eficient este esențial pentru abordarea defecțiunilor hidraulice prompt și precis. O abordare sistematică implică următorii pași:

1. Inspecție vizuală:

- Verificați dacă există scurgeri vizibile, componente deteriorate și semne de uzură [1].

- Examinați starea furtunurilor, conductelor și a fitingurilor [1].

- Inspectați lichidul hidraulic pentru culoare, miros și claritate, ceea ce poate indica contaminarea sau degradarea [1].

2. Testarea presiunii:

- Utilizați indicatoarele de presiune pentru a măsura presiunea sistemului în diferite puncte [1].

- Comparați citirile cu specificațiile producătorului pentru a identifica căderile de presiune sau inconsistențele [1].

- Verificați supapa de reducere a presiunii pentru a vă asigura că funcționează corect [4].

3. Testarea fluxului:

- Utilizați un contor de debit pentru a măsura debitul fluidului hidraulic [1].

- Comparați citirile cu specificațiile producătorului pentru a identifica uzura sau restricțiile pompei în sistem [1].

4. Monitorizarea temperaturii:

- Utilizați un termometru sau o cameră imagistică termică pentru a monitoriza temperatura componentelor hidraulice [3] [11].

- Identificați hotspoturi care pot indica supraîncălzirea sau frecarea [3].

5. Analiza fluidelor:

- Colectați un eșantion de lichid hidraulic și trimiteți -l la un laborator pentru analiză [1].

- Testele pot dezvălui prezența contaminanților, degradarea fluidelor și a particulelor de uzură [1].

- Analiza regulată a lichidelor poate ajuta la prezicerea eșecurilor potențiale înainte de apariție a acestora [1].

6. Inspecție componentă:

- Demontați și inspectați componentele individuale, cum ar fi supapele, cilindrii și pompele [1].

- Căutați semne de uzură, deteriorare sau contaminare [1].

- Utilizați instrumente de măsurare a preciziei pentru a verifica dacă există abateri dimensionale [1].

7. Utilizarea software -ului de simulare:

- COMSOL Multiphysics oferă exemple de modelare pentru a investiga proprietățile și problemele potențiale în cadrul sistemelor hidraulice [3].

- Acest software poate fi utilizat pentru a analiza fluxul de fluide, transferul de căldură și mecanica structurală pentru a prezice și diagnostica defecțiunile [3].

8. Vibrații și detectarea câmpului magnetic:

- Aceste metode pot ajuta la diagnosticarea problemelor, cum ar fi problemele de mișcare a bobinei, prinderea miezului de supapă și scurgerea fluxului magnetic în bobine electromagnetice [1].

Repararea defecțiunilor hidraulice

Odată ce a fost identificată cauza defecțiunii hidraulice, se pot lua măsuri de reparație adecvate. Reparațiile obișnuite includ:

1. Înlocuirea sigiliului:

- Înlocuiți garniturile uzate sau deteriorate în cilindri, supape și accesorii pentru a preveni scurgerile [1].

- Utilizați garnituri de înaltă calitate care sunt compatibile cu lichidul hidraulic [1].

2. Repararea/înlocuirea furtunului și conductelor:

- Reparați sau înlocuiți furtunurile și conductele deteriorate pentru a elimina scurgerile și menținerea presiunii sistemului [1].

- Asigurați -vă că furtunurile și conductele de înlocuire sunt evaluate pentru presiunea și temperatura corecte [1].

3. Repararea/înlocuirea supapelor:

- Curățați și inspectați supapele pentru uzură sau deteriorare [1].

- Înlocuiți componentele supapei, cum ar fi bobine, arcuri și solenoide, după cum este necesar [1].

- Luați în considerare actualizarea la supape mai noi, mai eficiente [2].

4. Repararea/înlocuirea pompei:

- Inspectați pompa pentru uzură, cavitație și contaminare [4].

- Înlocuiți componentele pompei uzate sau deteriorate [4].

- Dacă pompa este grav deteriorată, înlocuiți -o cu una nouă [4].

5. Repararea cilindrilor:

- Demontați cilindrul și inspectați butoiul, tija și sigiliile [1].

- Înlocuiți componentele uzate sau deteriorate [1].

- Reglați butoiul cilindrului pentru a îndepărta zgârieturile și a asigura o suprafață netedă [1].

6. Înlocuirea fluidelor:

- Scurgeți lichidul hidraulic vechi și spălați sistemul pentru a îndepărta contaminanții [1].

- Înlocuiți lichidul cu lichid hidraulic nou, de înaltă calitate, care respectă specificațiile producătorului [1].

7. Înlocuirea filtrului:

- Înlocuiți în mod regulat filtrele hidraulice pentru a menține curățenia fluidelor [1].

- Utilizați filtrele cu ratingul micron corect pentru sistem [1].

8. Realizare:

- Asigurați -vă că toate componentele sunt aliniate corect pentru a preveni uzura și stresul inegal [5].

- Alinierea necorespunzătoare poate duce la eșecul prematur al sigiliilor și al altor părți [5].

9. Resetarea presiunii:

- Dacă sigiliul este rupt și scurgerea de ulei are loc din cauza presiunii din spate și setarea presiunii este prea mare, resetați presiunea sistemului hidraulic și testați componentele valvei hidraulice de control [1].

Întreținere preventivă

Întreținerea preventivă este esențială pentru minimizarea defecțiunilor hidraulice și prelungirea duratei de viață a sistemului. Măsurile preventive cheie includ:

- Inspecții regulate: efectuați inspecții vizuale regulate pentru a identifica problemele potențiale timpuriu [7].

- Analiza fluidelor: efectuați o analiză regulată a fluidului pentru a monitoriza starea fluidului și a identifica contaminanții [1].

- Modificări de filtrare: Înlocuiți filtrele hidraulice în conformitate cu recomandările producătorului [1].

- Înlocuirea sigiliului: Înlocuiți sigilii proactiv înainte de a eșua [1].

- Lubrifierea componentelor: asigurați -vă că toate piesele mobile sunt lubrifiate corespunzător [4].

- Monitorizarea temperaturii: monitorizați temperatura sistemului pentru a preveni supraîncălzirea [3].

- Instruire: Oferiți instruire operatorilor și personalului de întreținere pentru funcționarea și întreținerea unui sistem hidraulic corespunzător [7].

- Respectarea standardelor: Urmați standardele internaționale SAE pentru menținerea siguranței, dependenței și eficienței [6].

Studii de caz

Pentru a ilustra importanța diagnosticului și reparației adecvate, luați în considerare următoarele studii de caz:

Studiu de caz 1: Detectarea și repararea scurgerilor

- Problemă: un extruder de aluminiu a înregistrat o scădere semnificativă a presiunii, ceea ce a dus la reducerea vitezei de extrudare și la o calitate inconsistentă a produsului.

- Diagnostic: inspecția vizuală a evidențiat scurgeri de lichid hidraulic la mai multe garnituri de cilindru. Analiza fluidelor a confirmat contaminarea.

- Soluție: Garniturile cilindrilor au fost înlocuite, lichidul hidraulic a fost schimbat și au fost instalate noi filtre. Presiunea sistemului a fost restabilită, iar procesul de extrudare a revenit la normal.

Studiul de caz 2: Probleme de supraîncălzire

- Problemă: un extruder de aluminiu frecvent supraîncălzit, provocând opriri și întârzieri ale sistemului.

- Diagnostic: Monitorizarea temperaturii a identificat un ventilator de răcire defectuos și un schimbător de căldură înfundat.

- Soluție: Ventilatorul de răcire a fost înlocuit, iar schimbătorul de căldură a fost curățat. Temperatura sistemului s -a stabilizat, iar extrudatorul a funcționat fără alte opriri.

Studiu de caz 3: defecțiuni ale valvei

- Problemă: un extruder de aluminiu a prezentat o mișcare cilindru neregulată, ceea ce duce la profiluri de extrudare inconsistente.

- Diagnostic: Inspecția componentelor a evidențiat o bobină de lipire într -o supapă de control.

- Soluție: supapa a fost dezasamblată, curățată, iar bobina a fost înlocuită. Mișcarea cilindrilor a devenit netedă și consecventă, iar profilurile de extrudare au îndeplinit specificațiile necesare.

Concluzie

Diagnosticarea și repararea defecțiunilor hidraulice la extruderile de aluminiu necesită o abordare sistematică, o înțelegere completă a sistemului și respectarea celor mai bune practici. Prin implementarea inspecțiilor periodice, analiza fluidelor și întreținerea preventivă, operatorii pot reduce timpul de oprire, pot reduce costurile de reparație și pot asigura funcționarea eficientă și fiabilă a preselor lor de extrudare [7]. Investiția în instruire și șederea informată despre cele mai recente tehnici de diagnostic și reparație va spori și mai mult capacitatea de a aborda eșecurile hidraulice în mod eficient [7] [9].

FAQ

1. Care sunt cele mai frecvente cauze ale contaminării fluidului hidraulic?

Cele mai frecvente cauze ale contaminării lichidului hidraulic includ intrarea murdăriei, a apei și a altor materiale străine în sistem. Acest lucru poate apărea prin garnituri scurse, proceduri de umplere necorespunzătoare sau containere de depozitare contaminate [1] [7].

2. Cât de des ar trebui schimbat lichidul hidraulic?

Lichidul hidraulic trebuie schimbat în funcție de recomandările producătorului, de obicei la fiecare 1.000 până la 2.000 de ore de funcționare. Cu toate acestea, intervalul real poate varia în funcție de condițiile de funcționare și de rezultatele analizei fluidelor [1].

3. Care sunt semnele unei pompe hidraulice eșuate?

Semnele unei pompe hidraulice eșuate includ debit redus, presiune scăzută, zgomot excesiv și supraîncălzire. O pompă care nu reușește poate determina, de asemenea, sistemul să funcționeze în mod eratic sau să eșueze complet [4].

4. Cum se poate preveni supraîncălzirea într -un sistem hidraulic?

Supraîncălzirea poate fi prevenită prin asigurarea răcirii adecvate, folosind tipul corect de lichid hidraulic, menținând niveluri adecvate de lichid și evitând ciclismul excesiv. Sunt esențiale inspecția și curățarea periodică a schimbătorilor de căldură și a ventilatoarelor de răcire [3].

5. Ce ar trebui inclus într -o listă de verificare a inspecției sistemului hidraulic?

O listă de verificare a inspecției sistemului hidraulic ar trebui să includă verificări vizuale pentru scurgeri, componente deteriorate și semne de uzură. De asemenea, ar trebui să includă testarea presiunii și a debitului, monitorizarea temperaturii și analiza fluidelor. Lista de verificare trebuie personalizată la cerințele specifice ale sistemului [1].

Citări:

[1] https://ikin-fluid.com/how-tomaintain-and-manage-extrusion-press-hydraulic-system/

[2] https://www.powermotiontech.com/hydraulics/hydraulic-valves/article/21263257/bosch-rexroth-extruziune-press-hydraulic-valve-controls-the-usth-time-to-upgrade

[3] https://www.comsol.com/models

[4] https://www.otalum.com/common-faults-and-solutions-in-thework-of-aluminum-extruder.html

]

[6] https://www.sae.org/standards

[7] https://insights.made-in-china.com/common-failures-and-preventive-measures-of-aluminum-profile-extrusion-press-machine_tauaomcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx?id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-quipment

[11] https://www.omega.com/en-us/