伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 油圧障害の診断

● 油圧障害の修復

● 予防保守

● ケーススタディ

● 結論

● よくある質問

>> 2.油圧液をどのくらいの頻度で交換する必要がありますか?

>> 4.油圧システムでは、どのように過熱することができますか?

>> 5.油圧システム検査チェックリストに何を含めるべきですか?

● 引用:

油圧システムはバックボーンです アルミニウムの押出 プレスは、アルミニウムをさまざまなプロファイルに形作るために必要な力と制御を提供します[7]。ただし、これらのシステムは複雑であり、ダウンタイム、生産性の低下、および費用のかかる修理につながる可能性のある障害を起こしやすい[7]。これらの障害を診断して修復する方法を理解することは、効率的な操作を維持するために重要です。この記事では、アルミニウム押出機の一般的な油圧問題を特定し、効果的なソリューションを実装するための詳細なガイドを提供し、定期的なメンテナンスの重要性を強調しています[1] [7]。

診断と修理に飛び込む前に、アルミニウムの押出機の油圧システムの基本的なコンポーネントと機能を理解することが不可欠です。重要なコンポーネントには次のものがあります。

- 油圧ポンプ:システムの心臓、油圧液の流れを生成する責任があります[4]。

- 油圧液リザーバー:透析媒体として作用する油圧液を保存します[1]。

- 油圧シリンダー:油圧圧力を機械的な力に変換して押し出しプロセスを駆動します[1]。

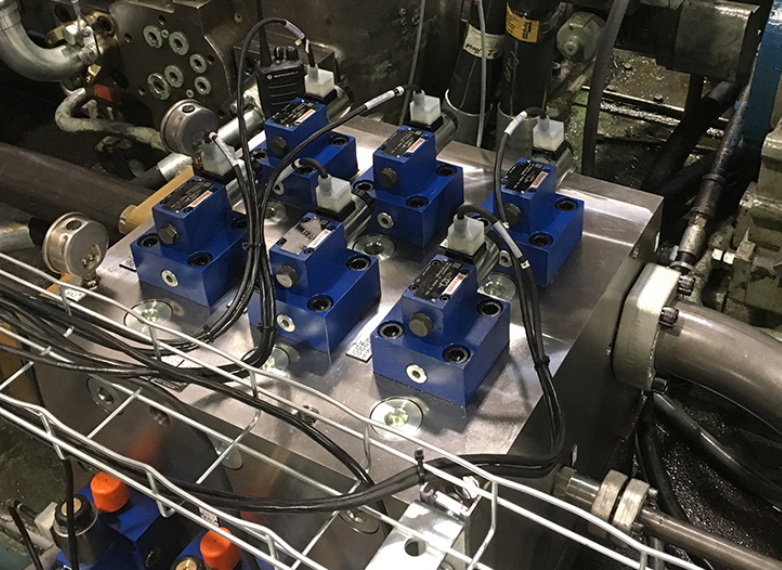

- 制御バルブ:油圧液の方向、圧力、流れを調節します[2]。

- 配管とホース:成分間の油圧液を輸送[1]。

- フィルター:コンポーネントの損傷を防ぐために、油圧液から汚染物質を除去します[1]。

- シール:油圧液の漏れを防ぐ[1]。

油圧システムは、貯水池から液体を描き、シリンダーに圧力をかけて供給するポンプによって機能します。制御バルブは、流体にシリンダーの動きと力を制御するように指示し、それが押し出しプロセスを促進します。

油圧障害は、さまざまな方法で現れる可能性があり、それぞれに明確な原因と症状があります。いくつかの一般的な問題があります:

液体漏れ:

- 原因:摩耗または損傷したシール、ゆるい継手、腐食したパイプ、または損傷したホース[1]。

- 症状:目に見える液体水たまり、システム圧力の低下、流体消費の増加、潜在的な環境危険[1]。

圧力損失:

- 原因:ポンプの摩耗、シリンダーまたはバルブの内部漏れ、誤った圧力設定、または詰まったフィルター[1] [2] [4]。

- 症状:押し出し力の低下、サイクル時間が遅く、一貫した圧力を維持できない[2]。

過熱:

- 原因:冷却不足、汚染された液体、過剰なサイクリング、または故障したポンプ[1] [3]。

- 症状:液体温度が高く、液体粘度の低下、成分の損傷、潜在的なシステムシャットダウン[3]。

汚染:

- 原因:汚れ、水、またはその他の異物の浸入が油圧液に侵入します[1] [7]。

- 症状:成分の加速摩耗、バルブの誤動作、ポンプ効率の低下、および液体粘度の増加[7]。

バルブの誤動作:

- 原因:スプールスティック、ソレノイド不全、摩耗、または汚染[1]。

- 症状:不安定なシリンダーの動き、圧力変動、および位置を維持できない[1] [2]。

ポンプの故障:

- 原因:摩耗、キャビテーション、汚染、または不十分な潤滑[4] [7]。

- 症状:流れの低下、低圧、過剰な騒音、過熱[4]。

シリンダーの問題:

- 原因:シールの故障、ロッドの損傷、または内部漏れ[1]。

- 症状:ゆっくりまたは不安定な動き、力の減少、および液体漏れ[1]。

パイプ漏れ:

- 原因:パイプとフランジの溶接位置は、パイプの漏れ、長期動作によって引き起こされるネジとパイプの関節の緩み、および老化フランジの取り付け表面シールを引き起こす可能性が最も高くなります[1]。

- 症状:オイルシリンダーの漏れは比較的高い[1]。

効果的な診断は、油圧の失敗に迅速かつ正確に対処するために重要です。体系的なアプローチには、次の手順が含まれます。

1。目視検査:

- 目に見える漏れ、損傷した成分、摩耗の兆候を確認してください[1]。

- ホース、パイプ、継手の状態を調べます[1]。

- 汚染または分解を示すことができる色、臭気、明確さについては、油圧液の色、臭気、透明度を検査します[1]。

2。圧力テスト:

- 圧力ゲージを使用して、さまざまなポイントでシステム圧力を測定します[1]。

- 測定値をメーカーの仕様と比較して、圧力降下または矛盾を特定します[1]。

- 圧力緩和バルブを確認して、正しく機能していることを確認します[4]。

3。フローテスト:

- 流量計を使用して、油圧液の流量を測定します[1]。

- 測定値をメーカーの仕様と比較して、システムのポンプの摩耗または制限を特定します[1]。

4。温度監視:

- 温度計またはサーマルイメージングカメラを使用して、油圧成分の温度を監視します[3] [11]。

- 過熱または摩擦を示す可能性のあるホットスポットを特定します[3]。

5。流体分析:

- 油圧液のサンプルを収集し、分析のために研究室に送信します[1]。

- テストは、汚染物質の存在、液体分解、粒子の摩耗を明らかにすることができます[1]。

- 定期的な流体分析は、潜在的な障害が発生する前に予測するのに役立ちます[1]。

6。コンポーネント検査:

- バルブ、シリンダー、ポンプなどの個々のコンポーネントを分解して検査します[1]。

- 摩耗、損傷、または汚染の兆候を探します[1]。

- 精密測定ツールを使用して、寸法偏差をチェックします[1]。

7。シミュレーションソフトウェアの使用:

-COMSOL Multiphysicsは、油圧システム内の特性と潜在的な問題を調査するためのモデリングの例を提供します[3]。

- このソフトウェアを使用して、流体の流れ、熱伝達、および構造力学を分析して、障害を予測および診断することができます[3]。

8。振動と磁場の検出:

- これらの方法は、スプールの動きの問題、バルブコアクランプ、電磁コイルの磁束漏れなどの問題の診断に役立ちます[1]。

油圧障害の原因が特定されると、適切な修復措置を講じることができます。一般的な修理には次のものがあります。

1。シールの交換:

- 漏れを防ぐために、シリンダー、バルブ、継手の摩耗または損傷シールを交換します[1]。

- 油圧液と互換性のある高品質のシールを使用します[1]。

2。ホースとパイプの修理/交換:

- 損傷したホースとパイプを修理または交換して、漏れを排除し、システム圧力を維持します[1]。

- 交換用ホースとパイプが正しい圧力と温度の評価を受けていることを確認します[1]。

3。バルブの修理/交換:

- 摩耗や損傷のためにバルブを清掃して検査します[1]。

- 必要に応じて、スプール、スプリング、ソレノイドなどのバルブコンポーネントを交換します[1]。

- より新しい、より効率的なバルブへのアップグレードを検討してください[2]。

4。ポンプの修理/交換:

- 摩耗、キャビテーション、汚染のためにポンプの検査[4]。

- 摩耗または破損したポンプ成分を交換します[4]。

- ポンプがひどく損傷している場合は、新しいものに置き換えます[4]。

5。シリンダー修理:

- シリンダーを分解し、バレル、ロッド、シールを検査します[1]。

- 摩耗または破損したコンポーネントを交換します[1]。

- シリンダーバレルを磨いて傷を取り除き、滑らかな表面を確保します[1]。

6。液体交換:

- 古い油圧液を排出し、システムを洗い流して汚染物質を除去します[1]。

- 製造元の仕様を満たす新しい高品質の油圧液に液体を置き換えます[1]。

7。フィルターの交換:

- 油圧フィルターを定期的に交換して、流体の清潔さを維持します[1]。

- システムの正しいミクロン定格のフィルターを使用します[1]。

8。再編成:

- 不均一な摩耗やストレスを防ぐために、すべてのコンポーネントが正しく整列されていることを確認します[5]。

- 不整合は、シールやその他の部品の早期の失敗につながる可能性があります[5]。

9。圧力リセット:

- シールが壊れており、背圧と圧力設定が高すぎるためにオイル漏れが発生した場合、油圧システムの圧力をリセットし、油圧制御バルブ成分をテストします[1]。

予防保守は、油圧障害を最小限に抑え、システムの寿命を延ばすために不可欠です。重要な予防措置には次のものがあります。

- 定期的な検査:定期的な目視検査を実施して、潜在的な問題を早期に特定します[7]。

- 液分析:定期的な液分析を実行して、液体状態を監視し、汚染物質を特定します[1]。

- フィルターの変更:メーカーの推奨[1]に従って、油圧フィルターを交換します。

- シールの交換:故障する前にシールを積極的に交換します[1]。

- 成分潤滑:すべての可動部品が適切に潤滑されていることを確認します[4]。

- 温度監視:システムの温度を監視して、過熱しないようにします[3]。

- トレーニング:適切な油圧システムの操作とメンテナンスに関するオペレーターとメンテナンス担当者にトレーニングを提供します[7]。

- 基準の順守:安全性、信頼性、効率を維持するためのSAE国際基準に従ってください[6]。

適切な診断と修復の重要性を説明するために、次のケーススタディを検討してください。

ケーススタディ1:漏れの検出と修復

- 問題:アルミニウムの押出機が圧力の大幅な低下を経験し、押し出し速度の低下と一貫性のない製品品質をもたらしました。

- 診断:目視検査により、いくつかのシリンダーシールで油圧液が漏れていることが明らかになりました。流体分析により、汚染が確認されました。

- 解決策:シリンダーシールを交換し、油圧液が交換され、新しいフィルターが取り付けられました。システム圧力が回復し、押出プロセスが正常に戻りました。

ケーススタディ2:過熱の問題

- 問題:アルミニウムの押出機が頻繁に過熱し、システムのシャットダウンと遅延を引き起こします。

- 診断:温度監視により、冷却ファンが故障し、熱交換器が詰まっています。

- 解決策:冷却ファンが交換され、熱交換器が掃除されました。システムの温度が安定し、押出機はさらにシャットダウンすることなく動作しました。

ケーススタディ3:バルブの誤動作

- 問題:アルミニウムの押出機が不安定なシリンダーの動きを経験し、一貫性のない押出プロファイルをもたらしました。

- 診断:コンポーネントの検査により、コントロールバルブに貼り付けられたスプールが明らかになりました。

- 解決策:バルブを分解し、洗浄し、スプールを交換しました。シリンダーの動きは滑らかで一貫性があり、押し出しプロファイルは必要な仕様を満たしました。

アルミニウム押出機の油圧障害の診断と修復には、体系的なアプローチ、システムの完全な理解、およびベストプラクティスの遵守が必要です。定期的な検査、流体分析、予防保守を実装することにより、オペレーターはダウンタイムを最小限に抑え、修理コストを削減し、押し出しプレスの効率的で信頼できる操作を確保することができます[7]。トレーニングへの投資と最新の診断および修復技術についての情報を提供することで、油圧障害に効果的に対処する能力がさらに向上します[7] [9]。

油圧液汚染の最も一般的な原因には、システムへの汚れ、水、その他の異物の侵入が含まれます。これは、漏れやすいシール、不適切な充填手順、または汚染された貯蔵容器[1] [7]によって発生する可能性があります。

油圧液は、メーカーの推奨、通常は1,000〜2,000時間の操作ごとに変更する必要があります。ただし、実際の間隔は、動作条件と流体分析の結果によって異なる場合があります[1]。

失敗した油圧ポンプの兆候には、流れの低下、低圧、過度のノイズ、過熱が含まれます。ポンプに障害が発生すると、システムが不規則に動作するか、完全に失敗する可能性があります[4]。

過熱は、適切な冷却を確保し、正しいタイプの油圧液を使用し、適切な流体レベルを維持し、過度のサイクリングを回避することで防止できます。熱交換器と冷却ファンの定期的な検査と清掃も不可欠です[3]。

油圧システム検査チェックリストには、漏れ、損傷したコンポーネント、摩耗の兆候の視覚的なチェックを含める必要があります。また、圧力とフローテスト、温度監視、および流体分析を含める必要があります。チェックリストは、システムの特定の要件に合わせてカスタマイズする必要があります[1]。

[1] https://ikin-fluid.com/how-to-maintain-and-manage-extrusion-press-hydraulic-system/

[2] https://www.powermotiontech.com/hydraulics/hydraulic-valves/article/21263257/bosch-rexroth- xtrusion-press-hydraulic-valve-controls-the-right-time-time-time-time-upgrade

[3] https://www.comsol.com/models

[4] https://www.otalum.com/common-faults-and-solutions in the-of-aluminum-extruder.html

[5] https://dunawayinc.com/9-essential-maintenance-tips-to-maximize-the-life-your-hydraulic-extrusion-press/

[6] https://www.sae.org/standards

[7] https://insights.made-in-china.com/common-failures-and-preventive-measures-of-aluminum-profile-extrusion-machine_tauaomcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx?id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-equipment

[11] https://www.omega.com/en-us/