Menu de conteúdo

● Compreendendo o sistema hidráulico em extrusoras de alumínio

● Falhas hidráulicas comuns em extrusoras de alumínio

● Diagnóstico de falhas hidráulicas

● Reparando falhas hidráulicas

● Manutenção preventiva

● Estudos de caso

● Conclusão

● Perguntas frequentes

>> 1. Quais são as causas mais comuns de contaminação do líquido hidráulico?

>> 2. Com que frequência o líquido hidráulico deve ser alterado?

>> 3. Quais são os sinais de uma bomba hidráulica falhada?

>> 4. Como o superaquecimento pode ser evitado em um sistema hidráulico?

>> 5. O que deve ser incluído em uma lista de verificação de inspeção do sistema hidráulico?

● Citações:

Os sistemas hidráulicos são a espinha dorsal de Impresas de extrusão de alumínio , fornecendo a força e o controle necessários para moldar o alumínio em vários perfis [7]. No entanto, esses sistemas são complexos e propensos a falhas que podem levar a tempo de inatividade, produtividade reduzida e reparos dispendiosos [7]. Compreender como diagnosticar e reparar essas falhas é crucial para manter operações eficientes. Este artigo fornece um guia detalhado para identificar questões hidráulicas comuns nas extrusoras de alumínio e implementar soluções eficazes, e enfatiza a importância da manutenção regular [1] [7].

Compreendendo o sistema hidráulico em extrusoras de alumínio

Antes de mergulhar em diagnósticos e reparos, é essencial entender os componentes básicos e funções de um sistema hidráulico em uma extrusora de alumínio. Os principais componentes incluem:

- Bomba hidráulica: o coração do sistema, responsável por gerar o fluxo de líquido hidráulico [4].

- Reservatório de líquido hidráulico: armazena o líquido hidráulico, que atua como o meio de transmissão de energia [1].

- Cilindros hidráulicos: converter pressão hidráulica em força mecânica para acionar o processo de extrusão [1].

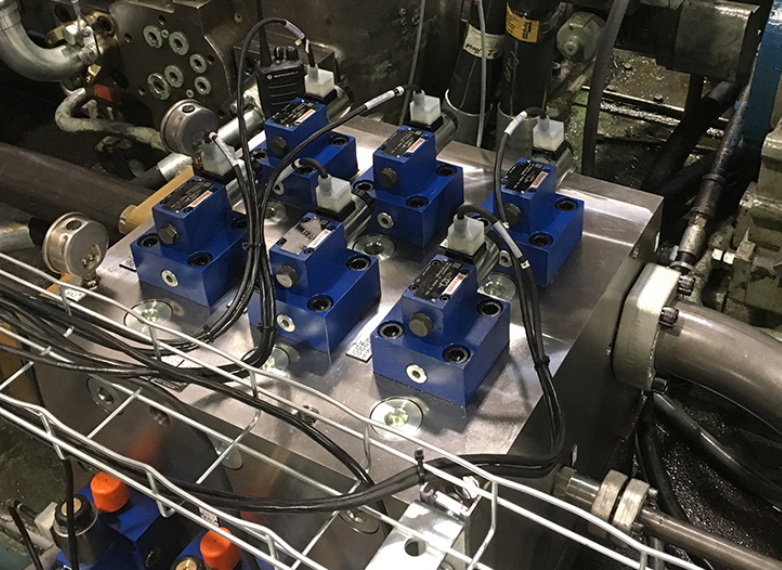

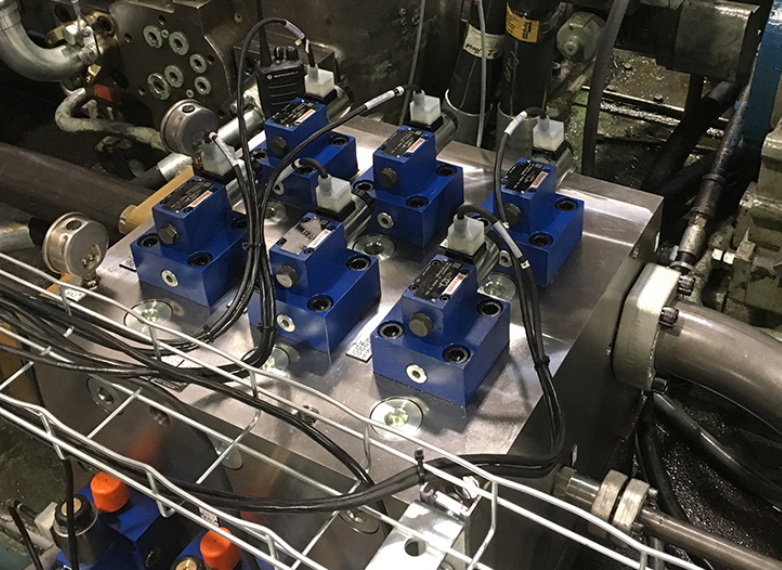

- Válvulas de controle: regular a direção, pressão e fluxo de líquido hidráulico [2].

- Tubulagem e mangueiras: fluido hidráulico de transporte entre componentes [1].

- Filtros: Remova os contaminantes do líquido hidráulico para evitar danos aos componentes [1].

- Sedos: impedem o vazamento de líquido hidráulico [1].

O sistema hidráulico funciona pelo fluido de desenho da bomba do reservatório e entregando -o sob pressão para os cilindros. As válvulas de controle direcionam o fluido para controlar o movimento e a força dos cilindros, que por sua vez, impulsionam o processo de extrusão.

Falhas hidráulicas comuns em extrusoras de alumínio

As falhas hidráulicas podem se manifestar de várias maneiras, cada uma com causas e sintomas distintos. Aqui estão alguns problemas comuns:

Vazamentos de fluido:

- Causas: vedações desgastadas ou danificadas, acessórios soltos, tubos corroídos ou mangueiras danificadas [1].

- Sintomas: poças de fluido visíveis, diminuição da pressão do sistema, aumento do consumo de líquidos e possíveis riscos ambientais [1].

Perda de pressão:

- Causas: desgaste da bomba, vazamentos internos em cilindros ou válvulas, configurações de pressão incorretas ou um filtro entupido [1] [2] [4].

- Sintomas: força de extrusão reduzida, tempos de ciclo mais lentos e incapacidade de manter pressão consistente [2].

Superaquecimento:

- Causas: resfriamento insuficiente, fluido contaminado, ciclismo excessivo ou uma bomba defeituosa [1] [3].

- Sintomas: alta temperatura do fluido, diminuição da viscosidade do fluido, danos aos componentes e potencial desligamento do sistema [3].

Contaminação:

- Causas: entrada de sujeira, água ou outros materiais estranhos no líquido hidráulico [1] [7].

- Sintomas: desgaste acelerado dos componentes, mau funcionamento da válvula, eficiência reduzida da bomba e aumento da viscosidade do fluido [7].

Falas de válvula:

- Causas: olha de spool, falha solenóide, desgaste ou contaminação [1].

- Sintomas: movimento errático do cilindro, flutuações de pressão e falha em manter a posição [1] [2].

Falhas de bomba:

- Causas: desgaste, cavitação, contaminação ou lubrificação inadequada [4] [7].

- Sintomas: fluxo reduzido, baixa pressão, ruído excessivo e superaquecimento [4].

Questões de cilindro:

- Causas: falha de vedação, dano à haste ou vazamento interno [1].

- Sintomas: movimento lento ou irregular, força reduzida e vazamento de fluidos [1].

Vazamento de tubo:

- Causas: a posição de soldagem do tubo e o flange provavelmente causarão vazamento de tubo, afrouxamento das juntas do parafuso e do tubo causadas por operação de longo prazo e vedação da superfície de montagem do flange envelhecida [1].

- Sintomas: o vazamento do cilindro de óleo é relativamente alto [1].

Diagnóstico de falhas hidráulicas

O diagnóstico eficaz é fundamental para abordar falhas hidráulicas de maneira imediata e precisa. Uma abordagem sistemática envolve as seguintes etapas:

1. Inspeção visual:

- Verifique se há vazamentos visíveis, componentes danificados e sinais de desgaste [1].

- Examine a condição de mangueiras, tubos e acessórios [1].

- Inspecione o líquido hidráulico quanto a cor, odor e clareza, que podem indicar contaminação ou degradação [1].

2. Teste de pressão:

- Use manômetros para medir a pressão do sistema em vários pontos [1].

- Compare leituras com as especificações do fabricante para identificar quedas de pressão ou inconsistências [1].

- Verifique a válvula de alívio de pressão para garantir que esteja funcionando corretamente [4].

3. Teste de fluxo:

- Use um medidor de fluxo para medir a taxa de fluxo do líquido hidráulico [1].

- Compare as leituras com as especificações do fabricante para identificar o desgaste ou restrições da bomba no sistema [1].

4. Monitoramento de temperatura:

- Use um termômetro ou câmera de imagem térmica para monitorar a temperatura dos componentes hidráulicos [3] [11].

- Identifique pontos de acesso que podem indicar superaquecimento ou atrito [3].

5. Análise de fluidos:

- Colete uma amostra de líquido hidráulico e envie -o para um laboratório para análise [1].

- Os testes podem revelar a presença de contaminantes, degradação do fluido e partículas de desgaste [1].

- A análise regular de fluidos pode ajudar a prever possíveis falhas antes que ocorram [1].

6. Inspeção de componentes:

- Desmontar e inspecionar componentes individuais, como válvulas, cilindros e bombas [1].

- Procure sinais de desgaste, dano ou contaminação [1].

- Use ferramentas de medição de precisão para verificar se há desvios dimensionais [1].

7. Usando o software de simulação:

- O COMSOL Multiphysics oferece exemplos de modelagem para investigar propriedades e possíveis problemas nos sistemas hidráulicos [3].

- Este software pode ser usado para analisar o fluxo de fluido, a transferência de calor e a mecânica estrutural para prever e diagnosticar falhas [3].

8. Detecção de vibração e campo magnético:

- Esses métodos podem ajudar a diagnosticar problemas como problemas de movimento de carretel, fixação do núcleo da válvula e vazamento de fluxo magnético em bobinas eletromagnéticas [1].

Reparando falhas hidráulicas

Uma vez identificada a causa da falha hidráulica, as medidas de reparo apropriadas podem ser tomadas. Os reparos comuns incluem:

1. Substituição de vedação:

- Substitua as vedações desgastadas ou danificadas em cilindros, válvulas e acessórios para evitar vazamentos [1].

- Use selos de alta qualidade compatíveis com o líquido hidráulico [1].

2. Reparação/substituição de mangueira e tubo:

- Reparar ou substituir mangueiras e tubos danificados para eliminar vazamentos e manter a pressão do sistema [1].

- Verifique se as mangueiras e os tubos de reposição são classificados para a pressão e a temperatura corretas [1].

3. Reparação/substituição da válvula:

- Limpe e inspecione válvulas para desgaste ou dano [1].

- Substitua os componentes da válvula, como carretéis, molas e solenóides, conforme necessário [1].

- Considere a atualização para válvulas mais novas e mais eficientes [2].

4. Reparação/substituição da bomba:

- Inspecione a bomba quanto a desgaste, cavitação e contaminação [4].

- Substitua os componentes da bomba desgastados ou danificados [4].

- Se a bomba estiver severamente danificada, substitua -a por uma nova [4].

5. Reparo do cilindro:

- Desmonte o cilindro e inspecione o barril, a haste e as focas [1].

- Substitua componentes desgastados ou danificados [1].

- Mantenha o cano do cilindro para remover arranhões e garantir uma superfície lisa [1].

6. Substituição de fluidos:

- Escorra o líquido hidráulico antigo e lave o sistema para remover contaminantes [1].

- Substitua o fluido por um novo líquido hidráulico de alta qualidade que atende às especificações do fabricante [1].

7. Substituição do filtro:

- Substitua os filtros hidráulicos regularmente para manter a limpeza do fluido [1].

- Use filtros com a classificação MICRON correta para o sistema [1].

8. Realinhamento:

- Verifique se todos os componentes estão alinhados corretamente para evitar desgaste e estresse desiguais [5].

- O desalinhamento pode levar à falha prematura de selos e outras partes [5].

9. Redefinição de pressão:

- Se a vedação estiver quebrada e o vazamento de óleo ocorrer devido à pressão traseira e a configuração de pressão é muito alta, redefine a pressão do sistema hidráulico e teste os componentes da válvula de controle hidráulico [1].

Manutenção preventiva

A manutenção preventiva é essencial para minimizar falhas hidráulicas e prolongar a vida útil do sistema. As principais medidas preventivas incluem:

- Inspeções regulares: realize inspeções visuais regulares para identificar possíveis problemas com antecedência [7].

- Análise de fluidos: execute uma análise regular de fluido para monitorar a condição de fluido e identificar contaminantes [1].

- Alterações do filtro: substitua os filtros hidráulicos de acordo com as recomendações do fabricante [1].

- Substituição de vedação: Substitua as vedantes proativamente antes de falharem [1].

- Lubrificação do componente: verifique se todas as partes móveis estão devidamente lubrificadas [4].

- Monitoramento da temperatura: monitore a temperatura do sistema para evitar superaquecimento [3].

- Treinamento: Forneça treinamento para operadores e pessoal de manutenção sobre operação e manutenção do sistema hidráulico adequadas [7].

- Aderência aos padrões: siga os padrões internacionais da SAE para manter a segurança, a confiabilidade e a eficiência [6].

Estudos de caso

Para ilustrar a importância do diagnóstico e reparo adequados, considere os seguintes estudos de caso:

Estudo de caso 1: Detecção e reparo de vazamentos

- Problema: uma extrusora de alumínio experimentou uma queda significativa na pressão, levando a uma velocidade de extrusão reduzida e qualidade inconsistente do produto.

- Diagnóstico: a inspeção visual revelou vazamentos de líquido hidráulico em vários selos de cilindros. A análise de fluidos confirmou a contaminação.

- Solução: as vedações do cilindro foram substituídas, o líquido hidráulico foi alterado e novos filtros foram instalados. A pressão do sistema foi restaurada e o processo de extrusão retornou ao normal.

Estudo de caso 2: Problemas de superaquecimento

- Problema: uma extrusora de alumínio superaquecia frequentemente, causando desligamentos e atrasos do sistema.

- Diagnóstico: o monitoramento da temperatura identificou um ventilador de resfriamento com defeito e um trocador de calor entupido.

- Solução: o ventilador de resfriamento foi substituído e o trocador de calor foi limpo. A temperatura do sistema se estabilizou e a extrusora operava sem desligamentos adicionais.

Estudo de caso 3: mau funcionamento da válvula

- Problema: uma extrusora de alumínio experimentou movimento irregular do cilindro, resultando em perfis de extrusão inconsistentes.

- Diagnóstico: a inspeção do componente revelou um carretel em uma válvula de controle.

- Solução: a válvula foi desmontada, limpa e o carretel foi substituído. O movimento do cilindro tornou -se suave e consistente, e os perfis de extrusão atenderam às especificações necessárias.

Conclusão

Diagnosticar e reparar falhas hidráulicas nas extrusionantes de alumínio requer uma abordagem sistemática, uma compreensão completa do sistema e a adesão às melhores práticas. Ao implementar inspeções regulares, análise de fluidos e manutenção preventiva, os operadores podem minimizar o tempo de inatividade, reduzir os custos de reparo e garantir a operação eficiente e confiável de suas prensas de extrusão [7]. Investir em treinamento e manter -se informado sobre as mais recentes técnicas de diagnóstico e reparo aumentará ainda mais a capacidade de lidar com falhas hidráulicas de maneira eficaz [7] [9].

Perguntas frequentes

1. Quais são as causas mais comuns de contaminação do líquido hidráulico?

As causas mais comuns de contaminação por líquido hidráulico incluem a entrada de sujeira, água e outros materiais estranhos no sistema. Isso pode ocorrer através de vedações com vazamentos, procedimentos de preenchimento inadequado ou contêineres de armazenamento contaminados [1] [7].

2. Com que frequência o líquido hidráulico deve ser alterado?

O fluido hidráulico deve ser alterado de acordo com as recomendações do fabricante, normalmente a cada 1.000 a 2.000 horas de operação. No entanto, o intervalo real pode variar dependendo das condições operacionais e dos resultados da análise de fluidos [1].

3. Quais são os sinais de uma bomba hidráulica falhada?

Os sinais de uma bomba hidráulica com falha incluem fluxo reduzido, baixa pressão, ruído excessivo e superaquecimento. Uma bomba de falha também pode fazer com que o sistema opere de forma irregular ou falhe completamente [4].

4. Como o superaquecimento pode ser evitado em um sistema hidráulico?

O superaquecimento pode ser evitado, garantindo resfriamento adequado, usando o tipo correto de líquido hidráulico, mantendo os níveis adequados de fluidos e evitando o ciclo excessivo. A inspeção e limpeza regulares de trocadores de calor e ventiladores de refrigeração também são essenciais [3].

5. O que deve ser incluído em uma lista de verificação de inspeção do sistema hidráulico?

Uma lista de verificação de inspeção do sistema hidráulico deve incluir verificações visuais para vazamentos, componentes danificados e sinais de desgaste. Também deve incluir testes de pressão e fluxo, monitoramento de temperatura e análise de fluidos. A lista de verificação deve ser personalizada para os requisitos específicos do sistema [1].

Citações:

[1] https://ikin-fluid.com/how-to-maintain-and-manage-extrusion-press-hdraulic-system/

[2] https://www.powermotiontech.com/hydraulics/hydraulic-valves/article/21263257/bosch-rexroth-extrusion-press-hdraulic-valve-crotrols-right-the-upgrade

[3] https://www.comsol.com/models

[4] https://www.otalum.com/common-faults-and-solutions-in-the-work-of-aluminum-extruder.html

[5] https://dunawayinc.com/9-esential-maintenante-tips-to-maximize-the-life-of-your-hydraulic-extrusion-press/

[6] https://www.sae.org/standards

[7] https://insights.made-in-china.com/common-dailures-and-prentive-measures-of-aluminum-profile-extrusion-press-machine_tauaomcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx?id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-equipment

[11] https://www.omega.com/en-us/