Inhaltsmenü

● Verständnis des Hydrauliksystems in Aluminium -Extrudern

● Häufige hydraulische Fehler in Aluminium -Extrudern

● Diagnose hydraulischer Fehler

● Reparatur von Hydraulikfehlern

● Vorbeugende Wartung

● Fallstudien

● Abschluss

● FAQ

>> 1. Was sind die häufigsten Ursachen für Hydraulikflüssigkeitsverschmutzung?

>> 2. Wie oft sollte sich hydraulische Flüssigkeit verändern?

>> 3. Was sind die Anzeichen einer fehlerhaften Hydraulikpumpe?

>> 4. Wie kann Überhitzung in einem Hydrauliksystem verhindert werden?

>> 5. Was sollte in einer Inspektions -Checkliste für Hydrauliksysteme enthalten sein?

● Zitate:

Hydrauliksysteme sind das Rückgrat von Aluminium -Extrusionsdrucke , die die Kraft und Kontrolle liefern, die für die Gestaltung von Aluminium in verschiedenen Profilen erforderlich sind [7]. Diese Systeme sind jedoch komplex und anfällig für Fehler, die zu Ausfallzeiten, reduzierter Produktivität und kostspieligen Reparaturen führen können [7]. Das Verständnis, wie diese Fehler diagnostiziert und repariert werden können, ist entscheidend für die Aufrechterhaltung effizienter Vorgänge. Dieser Artikel enthält einen detaillierten Leitfaden zur Identifizierung gängiger hydraulischer Themen in Aluminium -Extrudern und der Implementierung effektiver Lösungen und betont die Bedeutung der regelmäßigen Wartung [1] [7].

Verständnis des Hydrauliksystems in Aluminium -Extrudern

Bevor Sie in Diagnostika und Reparaturen eintauchen, ist es wichtig, die grundlegenden Komponenten und Funktionen eines Hydrauliksystems in einem Aluminium -Extruder zu verstehen. Die Schlüsselkomponenten umfassen:

- Hydraulische Pumpe: Das Herz des Systems, verantwortlich für die Erzeugung des Flusses von Hydraulikflüssigkeit [4].

- Hydraulikflüssigkeitsreservoir: Speichert die hydraulische Flüssigkeit, die als Leistungsübertragungsmedium wirkt [1].

- Hydraulikzylinder: Um den hydraulischen Druck in die mechanische Kraft umwandeln, um den Extrusionsprozess zu antreiben [1].

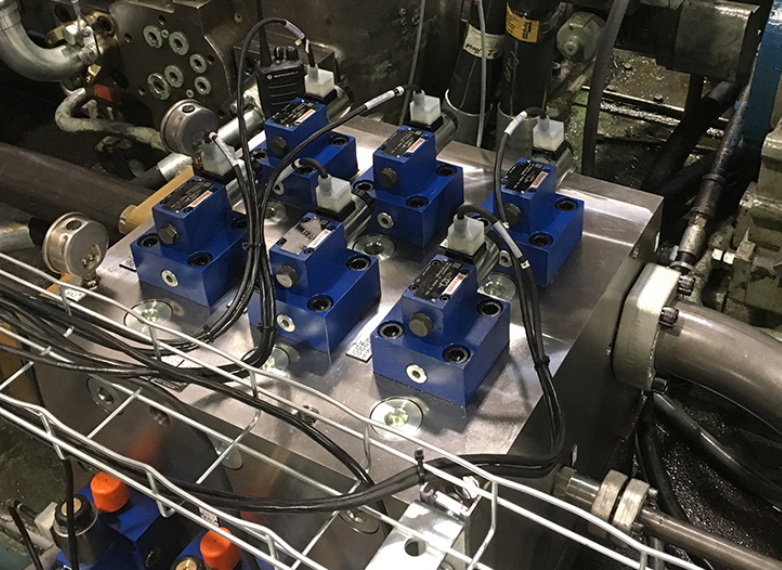

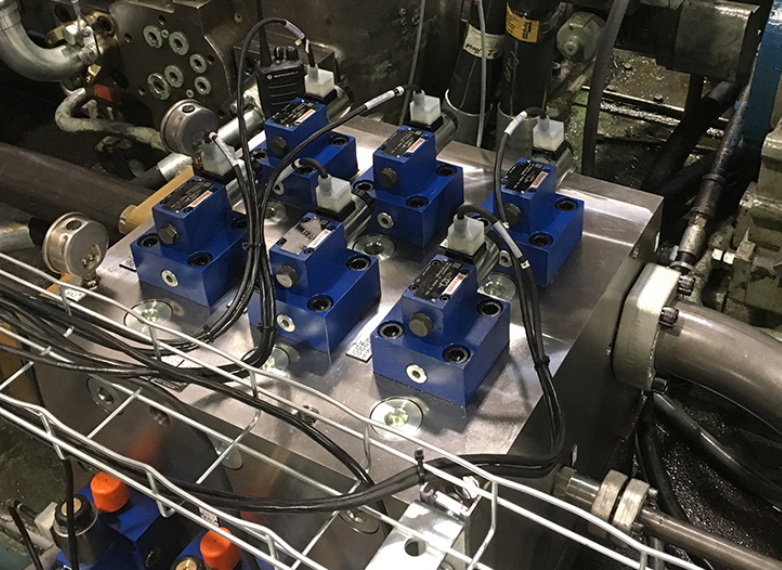

- Kontrollventile: Regulieren Sie die Richtung, den Druck und den Fluss von Hydraulikflüssigkeit [2].

- Rohrleitungen und Schläuche: Transporthydraulische Flüssigkeit zwischen den Komponenten [1].

- Filter: Entfernen Sie Verunreinigungen aus der Hydraulikflüssigkeit, um Schäden an Komponenten zu verhindern [1].

- Dichtungen: Verhindern Sie die Leckage von Hydraulikflüssigkeit [1].

Das hydraulische System arbeitet an der Pumpenabzeichnung aus dem Reservoir und liefert es unter Druck an die Zylinder. Kontrollventile lenken die Flüssigkeit, um die Bewegung und Kraft der Zylinder zu steuern, was wiederum den Extrusionsprozess antreibt.

Häufige hydraulische Fehler in Aluminium -Extrudern

Hydraulische Fehler können sich auf verschiedene Weise mit unterschiedlichen Ursachen und Symptomen manifestieren. Hier sind einige häufige Probleme:

Flüssigkeitslecks:

- Ursachen: Abgenutzte oder beschädigte Dichtungen, lockere Armaturen, korrodierte Rohre oder beschädigte Schläuche [1].

.

Druckverlust:

- Ursachen: Pumpenverschleiß, interne Lecks in Zylindern oder Ventilen, falsche Druckeinstellungen oder einen verstopften Filter [1] [2] [4].

- Symptome: Reduzierte Extrusionskraft, langsamere Zykluszeiten und Unfähigkeit, einen konsistenten Druck aufrechtzuerhalten [2].

Überhitzung:

- Ursachen: Unzureichende Kühlung, kontaminierte Flüssigkeit, übermäßiges Radfahren oder eine fehlerhafte Pumpe [1] [3].

- Symptome: Hohe Flüssigkeitstemperatur, verringerte Flüssigkeitsviskosität, Komponentenschäden und potenzielles Systemabschluss [3].

Kontamination:

- Ursachen: Eindringen von Schmutz, Wasser oder anderen Fremdmaterialien in die hydraulische Flüssigkeit [1] [7].

- Symptome: Beschleunigter Verschleiß von Komponenten, Ventilstörungen, verringerter Pumpeneffizienz und erhöhter Flüssigkeitsviskosität [7].

Ventilstörungen:

- Ursachen: Spool -Sticking, Magnetversagen, Verschleiß oder Kontamination [1].

- Symptome: Unregelmäßige Zylinderbewegung, Druckschwankungen und das Versagen der Position [1] [2].

Pumpfehler:

- Ursachen: Verschleiß, Kavitation, Kontamination oder unzureichende Schmierung [4] [7].

- Symptome: Reduzierter Fluss, niedriger Druck, übermäßiges Rauschen und Überhitzung [4].

Zylinderprobleme:

- Ursachen: Versiegelungsversagen, Stabschäden oder innere Leckage [1].

- Symptome: langsame oder unregelmäßige Bewegung, reduzierte Kraft und Flüssigkeitsleckage [1].

Rohrleckage:

- Ursachen: Die Schweißposition des Rohrs und des Flansches verursacht höchstwahrscheinlich Rohrleckage, Lockerung der Schrauben- und Rohrverbindungen, die durch den Langzeitbetrieb verursacht werden, und alternde Flanschmontagendichtung [1].

- Symptome: Ölzylinderleckage ist relativ hoch [1].

Diagnose hydraulischer Fehler

Eine wirksame Diagnose ist entscheidend, um hydraulische Fehler umgehend und genau zu beheben. Ein systematischer Ansatz umfasst die folgenden Schritte:

1. visuelle Inspektion:

- Überprüfen Sie sich sichtbare Lecks, beschädigte Komponenten und Verschleißschilder [1].

- Untersuchen Sie den Zustand von Schläuchen, Rohren und Armaturen [1].

- Überprüfen Sie die Hydraulikflüssigkeit auf Farbe, Geruch und Klarheit, die auf Kontamination oder Verschlechterung hinweisen können [1].

2. Druckprüfung:

- Verwenden Sie Druckmessgeräte, um den Systemdruck an verschiedenen Stellen zu messen [1].

- Vergleichen Sie die Messwerte mit den Spezifikationen des Herstellers, um Druckabfälle oder Inkonsistenzen zu identifizieren [1].

- Überprüfen Sie das Druckentlastungsventil, um sicherzustellen, dass es korrekt funktioniert [4].

3. FLOSE -Test:

- Verwenden Sie ein Durchflussmesser, um die Durchflussrate von Hydraulikflüssigkeit zu messen [1].

- Vergleichen Sie die Messwerte mit den Spezifikationen des Herstellers, um Pumpenverschleiß oder Einschränkungen im System zu identifizieren [1].

4. Temperaturüberwachung:

- Verwenden Sie eine Thermometer oder eine thermische Bildgebungskamera, um die Temperatur von hydraulischen Komponenten zu überwachen [3] [11].

- Identifizieren Sie Hotspots, die auf Überhitzung oder Reibung hinweisen können [3].

5. Fluidanalyse:

- Sammeln Sie eine Probe von Hydraulikflüssigkeit und senden Sie sie zur Analyse in ein Labor [1].

- Tests können das Vorhandensein von Verunreinigungen, Flüssigkeitsabbau und Verschleißpartikeln aufzeigen [1].

- Eine regelmäßige Flüssigkeitsanalyse kann dazu beitragen, potenzielle Fehler vorzunehmen, bevor sie auftreten [1].

6. Komponentenprüfung:

- einzelne Komponenten wie Ventile, Zylinder und Pumpen zerlegen und untersuchen [1].

- Suchen Sie nach Anzeichen von Verschleiß, Beschädigung oder Kontamination [1].

- Verwenden Sie Präzisionsmesswerkzeuge, um dimensionale Abweichungen zu überprüfen [1].

7. Mit Simulationssoftware:

- Comsol Multiphysics bietet Modellierungsbeispiele zur Untersuchung von Eigenschaften und potenziellen Problemen in hydraulischen Systemen [3].

- Diese Software kann verwendet werden, um den Flüssigkeitsfluss, den Wärmeübertragung und die Strukturmechanik zu analysieren, um Fehler vorherzusagen und zu diagnostizieren [3].

8. Vibration und Magnetfelderkennung:

- Diese Methoden können dazu beitragen, Probleme wie Spulenbewegungsprobleme, Klappenklemme und magnetische Flusslaugung in elektromagnetischen Spulen zu diagnostizieren [1].

Reparatur von Hydraulikfehlern

Sobald die Ursache des Hydraulikversagens identifiziert wurde, können die entsprechenden Reparaturmaßnahmen ergriffen werden. Zu den allgemeinen Reparaturen gehören:

1. Versiegelungsersatz:

- Ersetzen Sie abgenutzte oder beschädigte Dichtungen in Zylindern, Ventilen und Armaturen, um Lecks zu vermeiden [1].

- Verwenden Sie hochwertige Robben, die mit der Hydraulikflüssigkeit kompatibel sind [1].

2. Reparatur/Austausch von Schlauch und Rohr:

- beschädigte Schläuche und Rohre reparieren oder ersetzen, um Lecks zu beseitigen und den Systemdruck aufrechtzuerhalten [1].

- Stellen Sie sicher, dass die Ersatzschläuche und Rohre für den richtigen Druck und die korrekte Temperatur bewertet werden [1].

3. Reparatur/Austausch von Ventilen:

- Reinigen und inspizieren Sie Ventile auf Verschleiß oder Beschädigung [1].

- Ersetzen Sie nach Bedarf Ventilkomponenten wie Spulen, Federn und Magnetloide [1].

- Erwägen Sie das Upgrade auf neuere, effizientere Ventile [2].

4. Reparatur/Austausch von Pumpen:

- Überprüfen Sie die Pumpe auf Verschleiß, Kavitation und Kontamination [4].

- Ersetzen Sie abgenutzte oder beschädigte Pumpenkomponenten [4].

- Wenn die Pumpe stark beschädigt ist, ersetzen Sie sie durch einen neuen [4].

5. Zylinderreparatur:

- Den Zylinder zerlegen und den Lauf, die Stange und die Dichtungen inspizieren [1].

- Ersetzen Sie abgenutzte oder beschädigte Komponenten [1].

- den Zylinderlauf verbessern, um Kratzer zu entfernen und eine glatte Oberfläche zu gewährleisten [1].

6. Flüssigkeitsersatz:

- Abtropfen Sie die alte Hydraulikflüssigkeit und spülen Sie das System, um Verunreinigungen zu entfernen [1].

- Ersetzen Sie die Flüssigkeit durch neue, hochwertige Hydraulikflüssigkeit, die den Spezifikationen des Herstellers entspricht [1].

7. Filterersatz:

- Ersetzen Sie hydraulische Filter regelmäßig, um die Sauberkeit der Flüssigkeit aufrechtzuerhalten [1].

- Verwenden Sie Filter mit der richtigen Mikron -Bewertung für das System [1].

8. Neuausrichtung:

- Stellen Sie sicher, dass alle Komponenten korrekt ausgerichtet sind, um ungleichmäßige Verschleiß und Spannung zu verhindern [5].

- Eine Fehlausrichtung kann zu vorzeitiger Ausfall von Dichtungen und anderen Teilen führen [5].

9. Druckresets:

- Wenn die Dichtung gebrochen ist und Ölleckage aufgrund des Rückdrucks und der Druckeinstellung zu hoch ist, setzen Sie den Hydrauliksystemdruck zurück und testen Sie die Hydrauliksteuerventilkomponenten [1].

Vorbeugende Wartung

Die vorbeugende Wartung ist für die Minimierung hydraulischer Fehler und die Verlängerung der Lebensdauer des Systems von wesentlicher Bedeutung. Zu den wichtigsten vorbeugenden Maßnahmen gehören:

- Regelmäßige Inspektionen: Führen Sie regelmäßige visuelle Inspektionen durch, um potenzielle Probleme frühzeitig zu identifizieren [7].

- Fluidanalyse: Führen Sie eine regelmäßige Flüssigkeitsanalyse durch, um den Flüssigkeitszustand zu überwachen und Verunreinigungen zu identifizieren [1].

- Filteränderungen: Ersetzen Sie hydraulische Filter gemäß den Empfehlungen des Herstellers [1].

- Versiegelung Austausch: Ersetzen Sie die Dichtungen proaktiv, bevor sie ausfallen [1].

- Komponentenschmierung: Stellen Sie sicher, dass alle beweglichen Teile ordnungsgemäß geschmiert sind [4].

- Temperaturüberwachung: Überwachung der Systemtemperatur, um eine Überhitzung zu verhindern [3].

- Schulung: Bieten Sie Betreibern und Wartungspersonal Schulungen zum ordnungsgemäßen Betrieb und Wartung des Hydrauliksystems an [7].

- Einhaltung der Standards: Befolgen Sie die internationalen SAE -Standards für die Aufrechterhaltung von Sicherheit, Zuverlässigkeit und Effizienz [6].

Fallstudien

Betrachten Sie die folgenden Fallstudien, um die Bedeutung einer ordnungsgemäßen Diagnose und Reparatur zu veranschaulichen:

Fallstudie 1: Leckerkennung und Reparatur

- Problem: Ein Aluminium -Extruder verzeichnete einen signifikanten Druckabfall, was zu einer verringerten Extrusionsgeschwindigkeit und inkonsistenten Produktqualität führte.

- Diagnose: Die visuelle Inspektion ergab hydraulische Flüssigkeitslecks an mehreren Zylinderdichtungen. Fluidanalyse bestätigte Kontamination.

- Lösung: Die Zylinderdichtungen wurden ersetzt, die Hydraulikflüssigkeit wurde geändert und neue Filter installiert. Der Systemdruck wurde wiederhergestellt und der Extrusionsprozess kehrte wieder normal.

Fallstudie 2: Überhitzungsprobleme

- Problem: Ein häufig überhitztes Aluminium -Extruder, das Systemstillstände und Verzögerungen verursacht.

- Diagnose: Die Temperaturüberwachung identifizierte einen fehlerhaften Kühlventilator und einen verstopften Wärmetauscher.

- Lösung: Der Kühlventilator wurde ersetzt und der Wärmetauscher gereinigt. Die Systemtemperatur stabilisierte sich und der Extruder arbeitete ohne weitere Abschaltungen.

Fallstudie 3: Ventilstörung

- Problem: Ein Aluminium -Extruder hatte eine unregelmäßige Zylinderbewegung, was zu inkonsistenten Extrusionsprofilen führte.

- Diagnose: Die Komponentenprüfung ergab eine Stick -Spool in einem Kontrollventil.

- Lösung: Das Ventil wurde zerlegt, gereinigt und die Spule ersetzt. Die Zylinderbewegung wurde glatt und konsistent, und die Extrusionsprofile erfüllten die erforderlichen Spezifikationen.

Abschluss

Die Diagnose und Reparatur von Hydraulikfehlern bei Aluminium -Extrudern erfordert einen systematischen Ansatz, ein gründliches Verständnis des Systems und die Einhaltung von Best Practices. Durch die Implementierung regelmäßiger Inspektionen, Flüssigkeitsanalyse und vorbeugender Wartung können die Betreiber Ausfallzeiten minimieren, die Reparaturkosten senken und den effizienten und zuverlässigen Betrieb ihrer Extrusionspressen sicherstellen [7]. Die Investition in das Training und die Aufklärung über die neuesten diagnostischen und Reparaturtechniken wird die Fähigkeit, hydraulische Ausfälle effektiv anzugehen, weiter verbessern [7] [9].

FAQ

1. Was sind die häufigsten Ursachen für Hydraulikflüssigkeitsverschmutzung?

Zu den häufigsten Ursachen für Hydraulikflüssigkeitskontamination gehören die Ein- und Ausschieben von Schmutz, Wasser und anderen Fremdmaterialien in das System. Dies kann durch undichte Dichtungen, unsachgemäße Füllverfahren oder kontaminierten Lagerbehältern auftreten [1] [7].

2. Wie oft sollte sich hydraulische Flüssigkeit verändern?

Die Hydraulikflüssigkeit sollte gemäß den Empfehlungen des Herstellers geändert werden, in der Regel alle 1.000 bis 2.000 Betriebsstunden. Das tatsächliche Intervall kann jedoch je nach den Betriebsbedingungen und den Ergebnissen der Fluidanalyse variieren [1].

3. Was sind die Anzeichen einer fehlerhaften Hydraulikpumpe?

Zu den Anzeichen einer fehlerhaften Hydraulikpumpe gehören ein verringerter Fluss, niedriger Druck, übermäßiges Geräusch und Überhitzung. Eine fehlende Pumpe kann auch dazu führen, dass das System unregelmäßig funktioniert oder vollständig ausfällt [4].

4. Wie kann Überhitzung in einem Hydrauliksystem verhindert werden?

Überhitzung kann verhindert werden, indem eine angemessene Abkühlung gewährleistet ist, die korrekte Art von Hydraulikflüssigkeit, bei der Aufrechterhaltung des ordnungsgemäßen Flüssigkeitsspiegels und der Vermeidung übermäßiges Radfahren. Regelmäßige Inspektion und Reinigung von Wärmetauschern und Kühlventilatoren sind ebenfalls unerlässlich [3].

5. Was sollte in einer Inspektions -Checkliste für Hydrauliksysteme enthalten sein?

Eine Überprüfungs -Checkliste für hydraulische Systeminspektion sollte visuelle Überprüfungen für Lecks, beschädigte Komponenten und Verschleiß von Anzeichen enthalten. Es sollte auch Druck- und Durchflusstests, Temperaturüberwachung und Flüssigkeitsanalyse umfassen. Die Checkliste sollte den spezifischen Anforderungen des Systems [1] angepasst werden.

Zitate:

[1] https://ikin-fluid.com/how-to-maintain--manage-extrusion-press-hydraulic-system/

[2] https://www.powermotiontech.com/hydaulics/hydaulic-valves/article/21263257/bosch-rexroth-extrusion-press-press-hydraulic-valve-controls-the-right-time-t-upgrade

[3] https://www.comSol.com/models

[4] https://www.otalum.com/common-fault-and-solutions-the-work-of-aluminium-extruder.html

[5] https://dunawayinc.com/9-esential-mainten-tip-ts-to-maximize-life-of-your-hydraulic-extrusion-press/

[6] https://www.sa.org/Standards

[7] https://insights.made-in-china.com/common-failures-and-preventive-measuresof-aluminium-profile-extrusion-press-machine_tauaomcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx?id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-equipment

[11] https://www.omega.com/en-us/