Ponuka obsahu

● Pochopenie hydraulického systému v hliníkových extrudéroch

● Bežné hydraulické zlyhania u hliníkových extrudérov

● Diagnostikovanie hydraulických zlyhaní

● Oprava hydraulických porúch

● Preventívna údržba

● Prípadové štúdie

● Záver

● Často

>> 1. Aké sú najbežnejšie príčiny kontaminácie hydraulickej tekutiny?

>> 2. Ako často by sa mala meniť hydraulická tekutina?

>> 3. Aké sú príznaky neúspešného hydraulického čerpadla?

>> 4. Ako sa dá prehriatie zabrániť v hydraulickom systéme?

>> 5. Čo by sa malo zahrnúť do kontrolného zoznamu kontroly hydraulického systému?

● Citácie:

Hydraulické systémy sú chrbtovou kosťou Hliníkové vytláčanie lisov , ktoré poskytujú silu a kontrolu potrebnú na formovanie hliníka do rôznych profilov [7]. Tieto systémy sú však zložité a náchylné k zlyhaniam, ktoré môžu viesť k prestojom, zníženej produktivite a nákladným opravám [7]. Pochopenie toho, ako diagnostikovať a opraviť tieto zlyhania, je rozhodujúce pre udržiavanie efektívnych operácií. Tento článok poskytuje podrobného sprievodcu identifikáciou bežných hydraulických problémov v extrudéroch hliníkov a implementácie efektívnych riešení a zdôrazňuje význam pravidelnej údržby [1] [7].

Pochopenie hydraulického systému v hliníkových extrudéroch

Pred potápaním sa do diagnostiky a opravy je nevyhnutné porozumieť základným komponentom a funkciám hydraulického systému v hliníkovom extrudéri. Kľúčové komponenty zahŕňajú:

- Hydraulické čerpadlo: Srdce systému, zodpovedné za vytváranie toku hydraulickej tekutiny [4].

- Hydraulická nádrž na tekutinu: ukladá hydraulickú tekutinu, ktorá pôsobí ako médium prenosu energie [1].

- Hydraulické valce: Previesť hydraulický tlak na mechanickú silu na pohon procesu extrúzie [1].

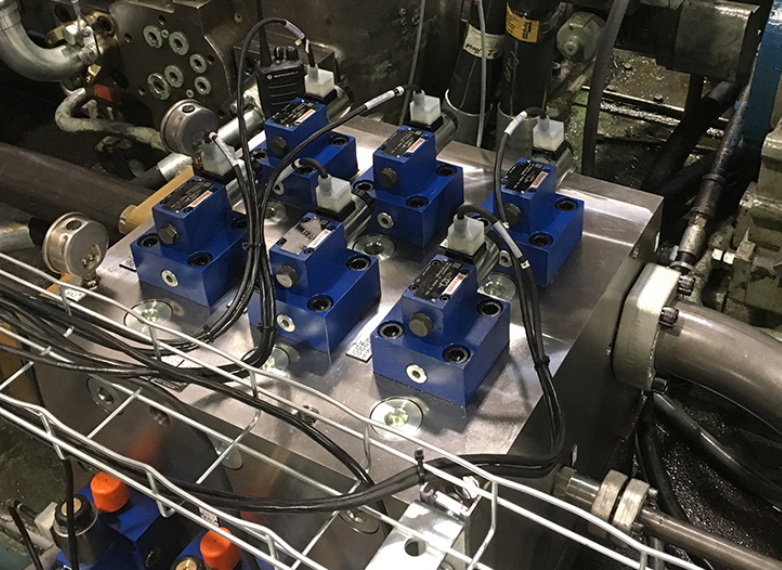

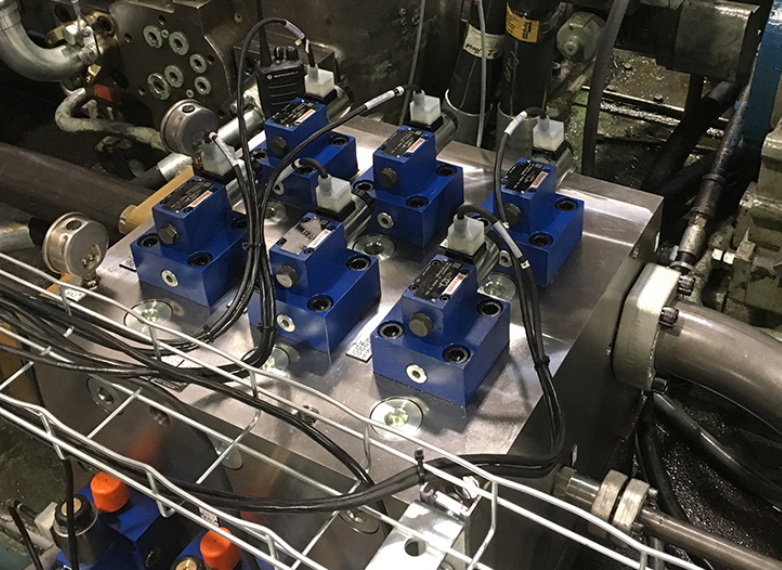

- Riadiace ventily: regulujte smer, tlak a prietok hydraulickej tekutiny [2].

- Potrubie a hadice: Prepravte hydraulickú tekutinu medzi komponentmi [1].

- Filtre: Odstráňte kontaminanty z hydraulickej tekutiny, aby ste zabránili poškodeniu komponentov [1].

- tesnenia: Zabráňte úniku hydraulickej tekutiny [1].

Hydraulický systém pracuje pri kreslení čerpadla z nádrže a dodáva ju pod tlakom do valcov. Riadiace ventily usmerňujú tekutinu na riadenie pohybu a sily valcov, čo zase riadi proces extrúzie.

Bežné hydraulické zlyhania u hliníkových extrudérov

Hydraulické zlyhania sa môžu prejavovať rôznymi spôsobmi, z ktorých každý má zreteľné príčiny a príznaky. Tu sú niektoré bežné problémy:

Úniky tekutín:

- Príčiny: opotrebované alebo poškodené tesnenia, voľné armatúry, korodované potrubia alebo poškodené hadice [1].

- Príznaky: Viditeľné kaluže tekutín, znížený tlak systému, zvýšená spotreba tekutín a potenciálne nebezpečenstvo životného prostredia [1].

Strata tlaku:

- Príčiny: opotrebovanie čerpadla, vnútorné úniky vo valcoch alebo ventiloch, nesprávne nastavenie tlaku alebo upchatý filter [1] [2] [4].

- Príznaky: znížená extrúzna sila, pomalší čas cyklu a neschopnosť udržiavať konzistentný tlak [2].

Prehriatie:

- Príčiny: nedostatočné chladenie, kontaminovaná tekutina, nadmerná cyklovanie alebo chybné čerpadlo [1] [3].

- Príznaky: Vysoká teplota tekutiny, znížená viskozita tekutiny, poškodenie komponentov a vypnutie potenciálneho systému [3].

Kontaminácia:

- Príčiny: Vniknutie nečistôt, vody alebo iných cudzích materiálov do hydraulickej tekutiny [1] [7].

- Príznaky: Zrýchlené opotrebovanie komponentov, porucha ventilu, znížená účinnosť čerpadla a zvýšená viskozita tekutín [7].

Poruchy ventilov:

- Príčiny: Cievka lepenie, zlyhanie solenoidu, opotrebenie alebo kontaminácia [1].

- Príznaky: nepravidelný pohyb valcov, výkyvy tlaku a zlyhanie pri udržiavaní polohy [1] [2].

Zlyhania pumpy:

- Príčiny: opotrebenie, kavitácia, kontaminácia alebo nedostatočné mazanie [4] [7].

- Príznaky: znížený prietok, nízky tlak, nadmerný hluk a prehriatie [4].

Problémy s valcom:

- Príčiny: Porucha tesnenia, poškodenie tyče alebo vnútorný únik [1].

- Príznaky: pomalý alebo nevyspytateľný pohyb, znížená sila a únik tekutiny [1].

Únik potrubia:

- Príčiny: Poloha zvárania potrubia a príruby s najväčšou pravdepodobnosťou spôsobia únik rúrky, uvoľnenie spojov skrutiek a potrubí spôsobených dlhodobou prevádzkou a starnutím prírubového upevňovacieho povrchu [1].

- Príznaky: Únik ropného valca je relatívne vysoký [1].

Diagnostikovanie hydraulických zlyhaní

Efektívna diagnostika je rozhodujúca pre rýchle a presne riešenie hydraulických zlyhaní. Systematický prístup zahŕňa nasledujúce kroky:

1. Vizuálna kontrola:

- Skontrolujte viditeľné úniky, poškodené komponenty a príznaky opotrebenia [1].

- Preskúmajte stav hadíc, potrubí a armatúr [1].

- Skontrolujte farbu, zápach a čistotu hydraulickej tekutiny, ktorá môže naznačovať kontamináciu alebo degradáciu [1].

2. Testovanie tlaku:

- Použite tlakové meradlá na meranie tlaku systému v rôznych bodoch [1].

- Porovnajte údaje so špecifikáciami výrobcu, aby ste identifikovali pokles tlaku alebo nezrovnalosti [1].

- Skontrolujte ventil tlaku, aby ste sa uistili, že funguje správne [4].

3. Testovanie toku:

- Na meranie prietoku hydraulickej tekutiny použite prietokový merač [1].

- Porovnajte údaje so špecifikáciami výrobcu, aby ste identifikovali opotrebenie čerpadla alebo obmedzenia v systéme [1].

4. Monitorovanie teploty:

- Na monitorovanie teploty hydraulických komponentov použite teplomer alebo tepelnú zobrazovaciu kameru [3] [11].

- Identifikujte hotspoty, ktoré môžu naznačovať prehriatie alebo trenie [3].

5. Analýza tekutín:

- Zhromaždite vzorku hydraulickej tekutiny a pošlite ju do laboratória na analýzu [1].

- Testy môžu odhaliť prítomnosť kontaminantov, degradácie tekutín a opotrebovaných častíc [1].

- Pravidelná analýza tekutín môže pomôcť predpovedať potenciálne zlyhania skôr, ako sa vyskytnú [1].

6. Kontrola komponentov:

- Demontujte a skontrolujte jednotlivé komponenty, ako sú ventily, valce a čerpadlá [1].

- Vyhľadajte príznaky opotrebenia, poškodenia alebo kontaminácie [1].

- Na kontrolu rozmerových odchýlok použite nástroje presnosti merania [1].

7. Používanie simulačného softvéru:

- Comsol Multiphysics ponúka príklady modelovania na skúmanie vlastností a potenciálnych problémov v hydraulických systémoch [3].

- Tento softvér sa môže použiť na analýzu prietoku tekutiny, prenosu tepla a štrukturálnej mechaniky na predpovedanie a diagnostikovanie porúch [3].

8. Detekcia vibrácií a magnetického poľa:

- Tieto metódy môžu pomôcť diagnostikovať problémy, ako sú problémy s pohybom cievky, upínanie jadra ventilu a únik magnetického toku v elektromagnetických cievkach [1].

Oprava hydraulických porúch

Po zistení príčiny hydraulického zlyhania je možné prijať vhodné opravné opatrenia. Bežné opravy zahŕňajú:

1. Výmena tesnenia:

- Vymeňte opotrebované alebo poškodené tesnenia vo valcoch, ventiloch a armatúre, aby ste zabránili únikom [1].

- Používajte vysoko kvalitné tesnenia, ktoré sú kompatibilné s hydraulickou tekutinou [1].

2. Oprava/výmena hadice a potrubia:

- Opravte alebo vymeňte poškodené hadice a potrubia, aby ste odstránili úniky a udržali tlak systému [1].

- Uistite sa, že náhradné hadice a potrubia sú hodnotené pre správny tlak a teplotu [1].

3. Oprava/výmena ventilu:

- Vyčistite a skontrolujte ventily, či nie sú opotrebované alebo poškodené [1].

- podľa potreby vymeňte komponenty ventilu, ako sú cievky, pružiny a solenoidy [1].

- Zvážte inováciu na novšie a efektívnejšie ventily [2].

4. Oprava/výmena čerpadla:

- Skontrolujte opotrebovanie, kavitáciu a kontamináciu [4].

- Vymeňte opotrebované alebo poškodené komponenty čerpadla [4].

- Ak je čerpadlo vážne poškodené, vymeňte ho za nový [4].

5. Oprava valca:

- Demontujte valec a skontrolujte valc, tyč a tesnenia [1].

- Vymeňte opotrebované alebo poškodené komponenty [1].

- Vylepte valcový valec, aby ste odstránili škrabance a zabezpečili hladký povrch [1].

6. Výmena tekutiny:

- Vypnite starú hydraulickú tekutinu a prepláchnite systém, aby ste odstránili kontaminanty [1].

- Vymeňte tekutinu za novú, kvalitnú hydraulickú tekutinu, ktorá spĺňa špecifikácie výrobcu [1].

7. Výmena filtra:

- Pravidelne vymeňte hydraulické filtre, aby ste udržali čistotu tekutiny [1].

- Použite filtre so správnym hodnotením mikrónu pre systém [1].

8. Vyrovnanie:

- Uistite sa, že všetky komponenty sú správne zarovnané, aby sa zabránilo nerovnomernému opotrebeniu a stresu [5].

- Nesprávne zarovnanie môže viesť k predčasnému zlyhaniu tuleňov a iných častí [5].

9. Resetovanie tlaku:

- Ak je tesnenie zlomené a dôjde k úniku oleja v dôsledku tlaku zadného tlaku a nastavenie tlaku je príliš vysoké, resetujte tlak hydraulického systému a otestujte komponenty hydraulického regulačného ventilu [1].

Preventívna údržba

Preventívna údržba je nevyhnutná na minimalizáciu hydraulických zlyhaní a predĺženie životnosti systému. Kľúčové preventívne opatrenia zahŕňajú:

- Pravidelné inšpekcie: Pravidelné vizuálne inšpekcie vykonávajú včasné identifikácie potenciálnych problémov [7].

- Analýza tekutín: Vykonajte pravidelnú analýzu tekutín na monitorovanie stavu tekutiny a identifikáciu kontaminantov [1].

- Zmeny filtra: Vymeňte hydraulické filtre podľa odporúčaní výrobcu [1].

- Výmena tesnenia: Vymeňte tesnenia proaktívne skôr, ako zlyhajú [1].

- Mazanie komponentov: Uistite sa, že všetky pohyblivé časti sú správne namazané [4].

- Monitorovanie teploty: Monitorujte teplotu systému, aby sa zabránilo prehriatiu [3].

- Školenie: Poskytnite výcvik prevádzkovateľom a pracovníkom údržby na správnej prevádzke a údržbe hydraulického systému [7].

- Dodržiavanie štandardov: Postupujte podľa medzinárodných štandardov SAE na udržanie bezpečnosti, spoľahlivosti a efektívnosti [6].

Prípadové štúdie

Na ilustráciu dôležitosti správnej diagnostiky a opravy zvážte tieto prípadové štúdie:

Prípadová štúdia 1: Detekcia a oprava úniku

- Problém: Hliníkový extrudér zaznamenal výrazný pokles tlaku, čo viedlo k zníženej rýchlosti extrúzie a nekonzistentnej kvalite produktu.

- Diagnostika: Vizuálna kontrola odhalila úniky hydraulickej tekutiny pri niekoľkých tesneniach valca. Analýza tekutín potvrdila kontamináciu.

- Roztok: Nahradené tesnenia valca, hydraulickú tekutinu sa zmenila a boli nainštalované nové filtre. Tlak systému sa obnovil a proces extrúzie sa vrátil do normálu.

Prípadová štúdia 2: Problémy s prehriatím

- Problém: Hliníkový extrudér sa často prehrieva, čo spôsobuje vypnutie systému a oneskorenia.

- Diagnóza: Monitorovanie teploty identifikovalo chybný chladiaci ventilátor a upchatý výmenník tepla.

- Riešenie: Chladiaci ventilátor bol vymenený a výmenník tepla sa vyčistil. Teplota systému sa stabilizovala a extrudér fungoval bez ďalších vypínaní.

Prípadová štúdia 3: porucha ventilu

- Problém: Hliníkový extrudér zažil nevyvrátený pohyb valcov, čo viedlo k nekonzistentným profilom extrúzie.

- Diagnóza: Inšpekcia komponentov odhalila lepiacu cievku v riadiacom ventile.

- Riešenie: Ventil bol rozobraný, vyčistený a cievka bola vymenená. Pohyb valca sa stal hladký a konzistentný a profily extrúzie spĺňali požadované špecifikácie.

Záver

Diagnostika a opravy hydraulických zlyhaní v extrudéri hliníka vyžaduje systematický prístup, dôkladné pochopenie systému a dodržiavanie osvedčených postupov. Implementáciou pravidelných inšpekcií, analýzy tekutín a preventívnej údržby môžu operátori minimalizovať prestoje, znížiť náklady na opravu a zabezpečiť efektívnu a spoľahlivú prevádzku ich výtlačkových lisov [7]. Investovanie do výcviku a zostať informovaní o najnovších technikách diagnostiky a opravy ďalej zlepší schopnosť účinne riešiť hydraulické zlyhania [7] [9].

Často

1. Aké sú najbežnejšie príčiny kontaminácie hydraulickej tekutiny?

Najčastejšie príčiny kontaminácie hydraulickej tekutiny zahŕňajú vstup do systému, vodu a ďalšie cudzie materiály do systému. K tomu môže dôjsť prostredníctvom netesných tesnení, nesprávnych postupov plnenia alebo kontaminovaných skladovacích kontajnerov [1] [7].

2. Ako často by sa mala meniť hydraulická tekutina?

Hydraulická tekutina by sa mala meniť podľa odporúčaní výrobcu, zvyčajne každých 1 000 až 2 000 hodín prevádzky. Skutočný interval sa však môže líšiť v závislosti od prevádzkových podmienok a výsledkov analýzy tekutín [1].

3. Aké sú príznaky neúspešného hydraulického čerpadla?

Znaky zlyhávajúceho hydraulického čerpadla zahŕňajú znížený prietok, nízky tlak, nadmerný hluk a prehriatie. Neúspešné čerpadlo môže tiež spôsobiť, že systém bude fungovať erraticky alebo úplne zlyhať [4].

4. Ako sa dá prehriatie zabrániť v hydraulickom systéme?

Prehrievaniu sa dá zabrániť zabezpečením primeraného chladenia, použitím správneho typu hydraulickej tekutiny, udržiavaním správnych hladín tekutiny a vyhýbaním sa nadmernému cyklovaniu. Nevyhnutné sú aj pravidelné kontroly a čistenie výmenníkov tepla a chladiacich ventilátorov [3].

5. Čo by sa malo zahrnúť do kontrolného zoznamu kontroly hydraulického systému?

Kontrolný zoznam kontroly hydraulického systému by mal obsahovať vizuálne kontroly únikov, poškodené komponenty a príznaky opotrebenia. Mal by tiež zahŕňať testovanie tlaku a prietoku, monitorovanie teploty a analýzu tekutín. Kontrolný zoznam by sa mal prispôsobiť špecifickým požiadavkám systému [1].

Citácie:

[1] https://ikin-fluid.com/how-to-maintain-and-manage-extrusion-press-hydraulic-system/

Https://www.powermotiontech.com/hydraulics/hydraulic-Valves/article/21263257/bosch-rexroth-extrusion-pression-press-press-hydraulic-valve-controls-the--right-ime-to-to-to utupné

[3] https://www.comsol.com/models

[4] https://www.otalum.com/common-faults-and-solutions-in-the-work-of-aleminum-extruder.html

[5] https://dunawayinc.com/9-essential-mainaing-Tips-to-maximize-the-----your-hydraulic-extrusion-pres/

[6] https://www.sae.org/standards

[7] https://insights.made-in-china.com/common-failures-and-preventive-measures-of-aluminum-profile-extrusion-press-press-machine_tauaomcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx?id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-quipment

[11] https://www.omega.com/en-us/