Inhoudsmenu

● Inzicht in het hydraulische systeem bij aluminium extruders

● Veel voorkomende hydraulische storingen bij aluminium extruders

● Diagnose van hydraulische storingen

● Hydraulische storingen repareren

● Preventief onderhoud

● Casestudy

● Conclusie

● FAQ

>> 1. Wat zijn de meest voorkomende oorzaken van hydraulische vloeistofverontreiniging?

>> 2. Hoe vaak moet hydraulische vloeistof worden veranderd?

>> 3. Wat zijn de tekenen van een falende hydraulische pomp?

>> 4. Hoe kan oververhitting worden voorkomen in een hydraulisch systeem?

>> 5. Wat moet worden opgenomen in een inspectiechecklist van het hydraulische systeem?

● Citaten:

Hydraulische systemen zijn de ruggengraat van Aluminium extrusie drukt op, die de kracht en controle bieden die nodig is om aluminium in verschillende profielen te vormen [7]. Deze systemen zijn echter complex en vatbaar voor storingen die kunnen leiden tot downtime, verminderde productiviteit en dure reparaties [7]. Inzicht in het diagnosticeren en repareren van deze fouten is cruciaal voor het handhaven van efficiënte bewerkingen. Dit artikel biedt een gedetailleerde gids voor het identificeren van gemeenschappelijke hydraulische problemen bij aluminium extruders en het implementeren van effectieve oplossingen, en benadrukt het belang van regelmatig onderhoud [1] [7].

Inzicht in het hydraulische systeem bij aluminium extruders

Voordat u in diagnostiek en reparaties duikt, is het essentieel om de basiscomponenten en functies van een hydraulisch systeem in een aluminium extruder te begrijpen. De belangrijkste componenten omvatten:

- Hydraulische pomp: het hart van het systeem, verantwoordelijk voor het genereren van de stroom van hydraulische vloeistof [4].

- Hydraulisch vloeistofreservoir: slaat de hydraulische vloeistof op, die fungeert als het krachttransmissiemedium [1].

- Hydraulische cilinders: converteer hydraulische druk in mechanische kracht om het extrusieproces aan te sturen [1].

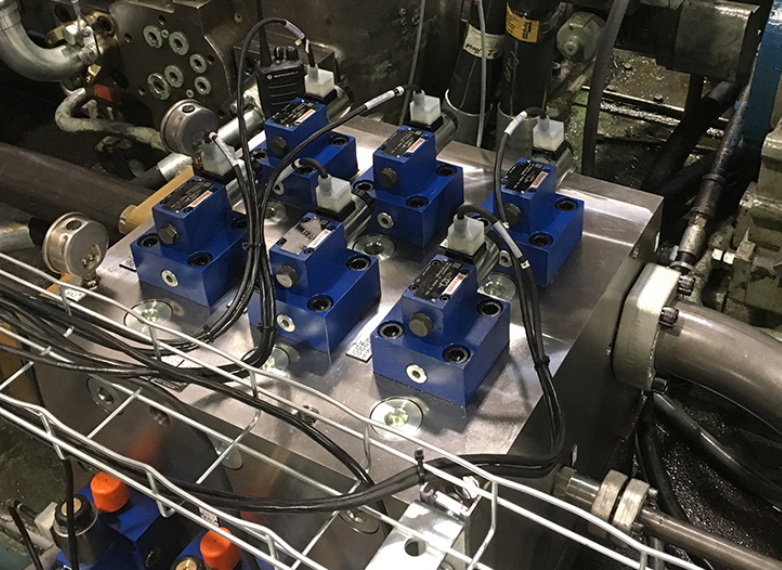

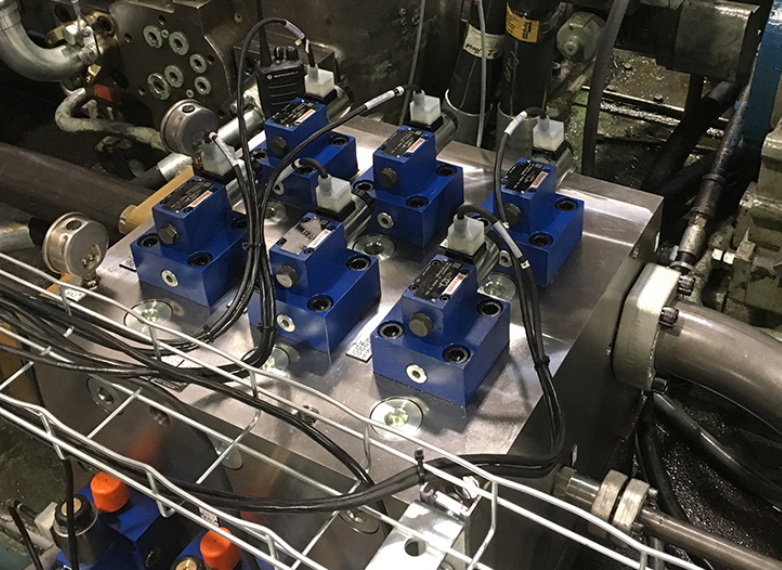

- Regelkleppen: reguleer de richting, druk en stroom van hydraulische vloeistof [2].

- Leiding en slangen: transporthydraulische vloeistof tussen componenten [1].

- Filters: verwijder verontreinigingen uit de hydraulische vloeistof om schade aan componenten te voorkomen [1].

- afdichtingen: voorkom lekkage van hydraulische vloeistof [1].

Het hydraulische systeem werkt door de pompvloeistof van het reservoir en levert het onder druk op de cilinders. Regelkleppen geven de vloeistof aan om de beweging en kracht van de cilinders te regelen, die op zijn beurt het extrusieproces drijft.

Veel voorkomende hydraulische storingen bij aluminium extruders

Hydraulische storingen kunnen zich op verschillende manieren manifesteren, elk met verschillende oorzaken en symptomen. Hier zijn enkele veel voorkomende problemen:

Vloeistoflekken:

- Oorzaken: versleten of beschadigde afdichtingen, losse fittingen, gecorrodeerde leidingen of beschadigde slangen [1].

- Symptomen: zichtbare vloeistofplassen, verminderde systeemdruk, verhoogde vloeistofverbruik en potentiële gevaren voor het milieu [1].

Drukverlies:

- Oorzaken: pompslijtage, interne lekken in cilinders of kleppen, onjuiste drukinstellingen of een verstopt filter [1] [2] [4].

- Symptomen: verminderde extrusiekracht, langzamere cyclustijden en onvermogen om consistente druk te behouden [2].

Oververhitting:

- Oorzaken: onvoldoende koeling, vervuilde vloeistof, overmatig fietsen of een defecte pomp [1] [3].

- Symptomen: hoge vloeistoftemperatuur, verlaagde viscositeit van vloeistoffen, schade aan componenten en potentiële systeemuitsluiting [3].

Besmetting:

- Oorzaken: binnendringen van vuil, water of andere vreemde materialen in de hydraulische vloeistof [1] [7].

- Symptomen: versnelde slijtage van componenten, klepstoring, verminderde pompefficiëntie en verhoogde viscositeit van vloeistoffen [7].

Klepstoringen:

- Oorzaken: spoolstokken, falen van solenoïden, slijtage of verontreiniging [1].

- Symptomen: onregelmatige cilinderbeweging, drukschommelingen en het niet handhaven van positie [1] [2].

Pompfouten:

- Oorzaken: slijtage, cavitatie, besmetting of onvoldoende smering [4] [7].

- Symptomen: verminderde stroom, lage druk, overmatig ruis en oververhitting [4].

Cilinderproblemen:

- Oorzaken: afdichtingsfout, staafschade of interne lekkage [1].

- Symptomen: langzame of onregelmatige beweging, verminderde kracht en vloeistoflekkage [1].

Pijplekkage:

- Oorzaken: de laspositie van de pijp en de flens veroorzaakt het meest waarschijnlijk lekkage van buis, losmaken van de schroef- en pijpverbindingen veroorzaakt door langdurige werking en verouderingsflensafhankelijke oppervlakteafdichting [1].

- Symptomen: lekkage van de oliecilinder is relatief hoog [1].

Diagnose van hydraulische storingen

Effectieve diagnose is van cruciaal belang voor het onmiddellijk en nauwkeurig aanpakken van hydraulische storingen. Een systematische aanpak omvat de volgende stappen:

1. Visuele inspectie:

- Controleer op zichtbare lekken, beschadigde componenten en tekenen van slijtage [1].

- Onderzoek de toestand van slangen, pijpen en fittingen [1].

- Inspecteer de hydraulische vloeistof op kleur, geur en duidelijkheid, die kunnen duiden op besmetting of afbraak [1].

2. Druk testen:

- Gebruik drukmeters om de systeemdruk op verschillende punten te meten [1].

- Vergelijk metingen met de specificaties van de fabrikant om drukval of inconsistenties te identificeren [1].

- Controleer de drukontlastklep om ervoor te zorgen dat deze correct functioneert [4].

3. Flowtests:

- Gebruik een stroommeter om de stroomsnelheid van hydraulische vloeistof te meten [1].

- Vergelijk metingen met de specificaties van de fabrikant om pompslijtage of beperkingen in het systeem te identificeren [1].

4. Temperatuurbewaking:

- Gebruik een thermometer of thermische beeldcamera om de temperatuur van hydraulische componenten te bewaken [3] [11].

- Identificeer hotspots die kunnen wijzen op oververhitting of wrijving [3].

5. Vloeistofanalyse:

- Verzamel een monster van hydraulische vloeistof en stuur het naar een laboratorium voor analyse [1].

- Tests kunnen de aanwezigheid van verontreinigingen, vloeistofafbraak en slijtage -deeltjes onthullen [1].

- Regelmatige vloeistofanalyse kan helpen bij het voorspellen van potentiële storingen voordat ze zich voordoen [1].

6. Componentinspectie:

- Demonteer en inspecteer individuele componenten zoals kleppen, cilinders en pompen [1].

- Zoek naar tekenen van slijtage, schade of verontreiniging [1].

- Gebruik precisie -meetinstrumenten om te controleren op dimensionale afwijkingen [1].

7. Simulatiesoftware gebruiken:

- COMSOL Multiphysics biedt modelleringsvoorbeelden om eigenschappen en potentiële problemen binnen hydraulische systemen te onderzoeken [3].

- Deze software kan worden gebruikt om vloeistofstroom, warmteoverdracht en structurele mechanica te analyseren om fouten te voorspellen en te diagnosticeren [3].

8. Trillingen en magnetische velddetectie:

- Deze methoden kunnen helpen bij het diagnosticeren van problemen zoals spoelbewegingsproblemen, klepkernklem en magnetische fluxlekkage in elektromagnetische spoelen [1].

Hydraulische storingen repareren

Zodra de oorzaak van het hydraulische storing is geïdentificeerd, kunnen de juiste reparatiemaatregelen worden genomen. Veelvoorkomende reparaties zijn onder meer:

1. Afdichtingsvervanging:

- Vervang versleten of beschadigde afdichtingen in cilinders, kleppen en fittingen om lekken te voorkomen [1].

- Gebruik hoogwaardige afdichtingen die compatibel zijn met de hydraulische vloeistof [1].

2. Slang en buisreparatie/vervanging:

- Herstel of vervang beschadigde slangen en leidingen om lekken te elimineren en de systeemdruk te behouden [1].

- Zorg ervoor dat vervangende slangen en leidingen worden beoordeeld voor de juiste druk en temperatuur [1].

3. Klepreparatie/vervanging:

- Reinig en inspecteer kleppen op slijtage of schade [1].

- Vervang klepcomponenten zoals spoelen, veren en solenoïden indien nodig [1].

- Overweeg upgraden naar nieuwere, efficiëntere kleppen [2].

4. Pompreparatie/vervanging:

- Inspecteer de pomp op slijtage, cavitatie en verontreiniging [4].

- Vervang versleten of beschadigde pompcomponenten [4].

- Als de pomp ernstig wordt beschadigd, vervangt deze dan door een nieuwe [4].

5. Cilinderreparatie:

- Demonteer de cilinder en inspecteer het vat, de staaf en de afdichtingen [1].

- Vervang versleten of beschadigde componenten [1].

- Verhaal het cilindervat om krassen te verwijderen en een glad oppervlak te garanderen [1].

6. Vloeistofvervanging:

- Giet de oude hydraulische vloeistof af en spoel het systeem door om verontreinigingen te verwijderen [1].

- Vervang de vloeistof door nieuwe, hoogwaardige hydraulische vloeistof die voldoet aan de specificaties van de fabrikant [1].

7. Filtervervanging:

- Vervang regelmatig hydraulische filters om vloeistof netheid te behouden [1].

- Gebruik filters met de juiste micron -beoordeling voor het systeem [1].

8. Realinment:

- Zorg ervoor dat alle componenten correct zijn uitgelijnd om ongelijke slijtage en stress te voorkomen [5].

- Verzuim kan leiden tot voortijdig falen van afdichtingen en andere onderdelen [5].

9. Resetten van druk:

- Als de afdichting is verbroken en de olielekkage optreedt als gevolg van de tegendruk en de drukinstelling te hoog is, reset dan de hydraulische systeemdruk en test de hydraulische regelklepcomponenten [1].

Preventief onderhoud

Preventief onderhoud is essentieel voor het minimaliseren van hydraulische storingen en het verlengen van de levensduur van het systeem. Belangrijkste preventieve maatregelen zijn:

- Regelmatige inspecties: voer regelmatig visuele inspecties uit om vroege problemen te identificeren [7].

- Vloeistofanalyse: voer regelmatig vloeistofanalyse uit om de vloeistofconditie te controleren en verontreinigingen te identificeren [1].

- Filterwijzigingen: vervang hydraulische filters volgens de aanbevelingen van de fabrikant [1].

- afdichtingsvervanging: vervang de afdichtingen proactief voordat ze falen [1].

- Smering van componenten: zorg ervoor dat alle bewegende delen correct zijn gesmeerd [4].

- Temperatuurbewaking: monitor het systeemtemperatuur om oververhitting te voorkomen [3].

- Training: geef training aan operators en onderhoudspersoneel op de juiste werking en onderhoud van het hydraulische systeem [7].

- Naleving van normen: volg de internationale SAE -normen voor het handhaven van veiligheid, betrouwbaarheid en efficiëntie [6].

Casestudy

Overweeg de volgende casestudy's om het belang van de juiste diagnose en reparatie te illustreren:

Case study 1: Lekdetectie en reparatie

- Probleem: een aluminium extruder ondervond een significante drukval, wat leidde tot verminderde extrusiesnelheid en inconsistente productkwaliteit.

- Diagnose: visuele inspectie onthulde hydraulische vloeistoflekken bij verschillende cilinderafdichtingen. Vloeistofanalyse bevestigde besmetting.

- Oplossing: de cilinderafdichtingen werden vervangen, de hydraulische vloeistof werd gewijzigd en nieuwe filters werden geïnstalleerd. De systeemdruk werd hersteld en het extrusieproces keerde terug naar normaal.

Case study 2: oververhitting -problemen

- Probleem: een aluminium extruder die vaak oververhit is, waardoor systeemschakelaars en vertragingen worden veroorzaakt.

- Diagnose: temperatuurbewaking identificeerde een defecte koelventilator en een verstopte warmtewisselaar.

- Oplossing: de koelventilator werd vervangen en de warmtewisselaar werd schoongemaakt. De systeemtemperatuur stabiliseerde en de extruder werkte zonder verdere afsluitingen.

Case Study 3: Klepstoring

- Probleem: een aluminium extruder ondervond onregelmatige cilinderbeweging, wat resulteerde in inconsistente extrusieprofielen.

- Diagnose: inspectie van componenten onthulde een stokspoel in een regelklep.

- Oplossing: de klep werd gedemonteerd, schoongemaakt en de spoel werd vervangen. De cilinderbeweging werd soepel en consistent en de extrusieprofielen voldeden aan de vereiste specificaties.

Conclusie

Het diagnosticeren en repareren van hydraulische storingen bij aluminium extruders vereist een systematische aanpak, een grondig begrip van het systeem en naleving van best practices. Door regelmatige inspecties, vloeistofanalyse en preventief onderhoud te implementeren, kunnen exploitanten de uitvaltijd minimaliseren, reparatiekosten verlagen en de efficiënte en betrouwbare werking van hun extrusiepersen garanderen [7]. Investeren in training en op de hoogte blijven van de nieuwste diagnostische en reparatietechnieken zal het vermogen om hydraulische storingen effectief aan te pakken verder verbeteren [7] [9].

FAQ

1. Wat zijn de meest voorkomende oorzaken van hydraulische vloeistofverontreiniging?

De meest voorkomende oorzaken van hydraulische vloeistofverontreiniging omvatten het binnendringen van vuil, water en andere vreemde materialen in het systeem. Dit kan optreden door lekkende afdichtingen, onjuiste vulprocedures of vervuilde opslagcontainers [1] [7].

2. Hoe vaak moet hydraulische vloeistof worden veranderd?

Hydraulische vloeistof moet worden gewijzigd volgens de aanbevelingen van de fabrikant, meestal om de 1.000 tot 2.000 werking. Het werkelijke interval kan echter variëren, afhankelijk van de bedrijfsomstandigheden en de resultaten van vloeistofanalyse [1].

3. Wat zijn de tekenen van een falende hydraulische pomp?

Tekenen van een falende hydraulische pomp omvatten verminderde stroom, lage druk, overmatig ruis en oververhitting. Een falende pomp kan er ook voor zorgen dat het systeem onregelmatig werkt of volledig faalt [4].

4. Hoe kan oververhitting worden voorkomen in een hydraulisch systeem?

Oververhitting kan worden voorkomen door voldoende koeling te waarborgen, met behulp van het juiste type hydraulische vloeistof, het handhaven van de juiste vloeistofniveaus en het vermijden van overmatig cycli. Regelmatige inspectie en reiniging van warmtewisselaars en koelventilatoren zijn ook essentieel [3].

5. Wat moet worden opgenomen in een inspectiechecklist van het hydraulische systeem?

Een checklist van het hydraulische systeeminspectie moet visuele controles bevatten voor lekken, beschadigde componenten en tekenen van slijtage. Het moet ook druk- en stroomtests, temperatuurbewaking en vloeistofanalyse omvatten. De checklist moet worden aangepast aan de specifieke vereisten van het systeem [1].

Citaten:

[1] https://ikin-fluid.com/how-to-maintain-and-manage-extrusion-press-hydraulic-system/

[2] https://www.powermotiontech.com/hydraulics/hydraulic-valves/article/21263257/bosch-rexroth-extrus-hydraulic-valve-controls-to-tright-to-upgrade

[3] https://www.comsol.com/models

[4] https://www.otalum.com/common-faults-and-solutions-in-the-work-of-aluminum-extruder.html

[5] https://dunawayinc.com/9-essential-mainterving-tips-to-maximize-the-life-of-your-hydraulic-extrusion-press/

[6] https://www.sae.org/standards

[7] https://insights.made-in-china.com/common-failures-and-preventive-mesures-of-aluminum-profile-extrusion-press-machine_tauaomcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx?id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-equipment

[11] https://www.omega.com/en-us//