Menú de contenido

● Comprender el sistema hidráulico en extrusores de aluminio

● Fallas hidráulicas comunes en extrusores de aluminio

● Diagnóstico de fallas hidráulicas

● Reparación de fallas hidráulicas

● Mantenimiento preventivo

● Estudios de caso

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son las causas más comunes de la contaminación del líquido hidráulico?

>> 2. ¿Con qué frecuencia se debe cambiar el líquido hidráulico?

>> 3. ¿Cuáles son los signos de una bomba hidráulica fallida?

>> 4. ¿Cómo se puede prevenir el sobrecalentamiento en un sistema hidráulico?

>> 5. ¿Qué debe incluirse en una lista de verificación de inspección del sistema hidráulico?

● Citas:

Los sistemas hidráulicos son la columna vertebral de Presiona la extrusión de aluminio , proporcionando la fuerza y el control necesarios para dar forma al aluminio en varios perfiles [7]. Sin embargo, estos sistemas son complejos y propensos a fallas que pueden conducir al tiempo de inactividad, una productividad reducida y reparaciones costosas [7]. Comprender cómo diagnosticar y reparar estas fallas es crucial para mantener operaciones eficientes. Este artículo proporciona una guía detallada para identificar problemas hidráulicos comunes en extrusores de aluminio e implementar soluciones efectivas, y enfatiza la importancia del mantenimiento regular [1] [7].

Comprender el sistema hidráulico en extrusores de aluminio

Antes de sumergirse en diagnósticos y reparaciones, es esencial comprender los componentes y funciones básicas de un sistema hidráulico en un extrusor de aluminio. Los componentes clave incluyen:

- Bomba hidráulica: el corazón del sistema, responsable de generar el flujo de fluido hidráulico [4].

- Reservatorio de fluido hidráulico: almacena el fluido hidráulico, que actúa como el medio de transmisión de potencia [1].

- Cilindros hidráulicos: convierta la presión hidráulica en fuerza mecánica para impulsar el proceso de extrusión [1].

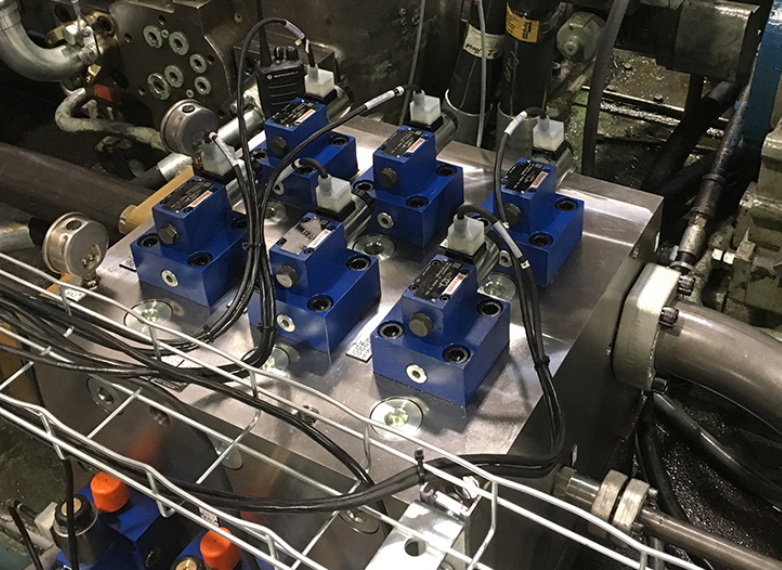

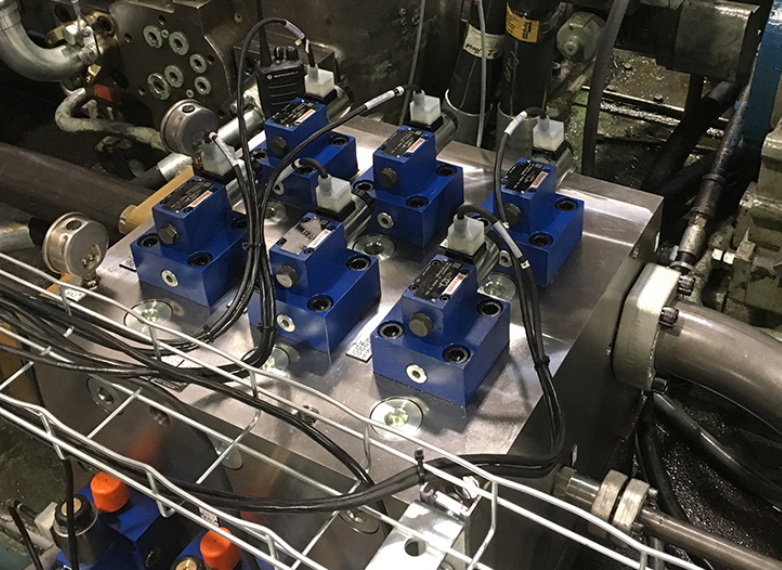

- Válvulas de control: regule la dirección, la presión y el flujo de fluido hidráulico [2].

- tuberías y mangueras: transporte de líquido hidráulico entre componentes [1].

- Filtros: elimine los contaminantes del fluido hidráulico para evitar daños a los componentes [1].

- Sellos: evite la fuga de líquido hidráulico [1].

El sistema hidráulico funciona por el fluido de dibujo de la bomba desde el depósito y la entrega bajo presión a los cilindros. Las válvulas de control dirigen el fluido para controlar el movimiento y la fuerza de los cilindros, lo que a su vez impulsa el proceso de extrusión.

Fallas hidráulicas comunes en extrusores de aluminio

Las fallas hidráulicas pueden manifestarse de varias maneras, cada una con causas y síntomas distintos. Aquí hay algunos problemas comunes:

Fugas de fluido:

- Causas: sellos desgastados o dañados, accesorios sueltos, tuberías corroídas o mangueras dañadas [1].

- Síntomas: charcos de líquido visibles, disminución de la presión del sistema, aumento del consumo de líquidos y posibles riesgos ambientales [1].

Pérdida de presión:

- Causas: desgaste de la bomba, fugas internas en cilindros o válvulas, configuraciones de presión incorrectas o un filtro obstruido [1] [2] [4].

- Síntomas: fuerza de extrusión reducida, tiempos de ciclo más lentos e incapacidad para mantener una presión constante [2].

Calentamiento excesivo:

- Causas: enfriamiento insuficiente, líquido contaminado, ciclo excesivo o una bomba defectuosa [1] [3].

- Síntomas: alta temperatura del líquido, disminución de la viscosidad del líquido, daño por componentes y apagado del sistema potencial [3].

Contaminación:

- Causas: ingreso de la suciedad, agua u otros materiales extraños en el fluido hidráulico [1] [7].

- Síntomas: desgaste acelerado de componentes, mal funcionamiento de la válvula, eficiencia de la bomba reducida y mayor viscosidad de los líquidos [7].

Mal funcionamiento de la válvula:

- Causas: pegajos de carrete, falla solenoide, desgaste o contaminación [1].

- Síntomas: movimiento errático del cilindro, fluctuaciones de presión y no mantener la posición [1] [2].

Fallas de la bomba:

- Causas: desgaste, cavitación, contaminación o lubricación inadecuada [4] [7].

- Síntomas: flujo reducido, baja presión, ruido excesivo y sobrecalentamiento [4].

Problemas de cilindro:

- Causas: falla del sello, daño de la barra o fuga interna [1].

- Síntomas: movimiento lento o errático, fuerza reducida y fuga de líquido [1].

Fuga de tubería:

- Causas: es más probable que la posición de soldadura de la tubería y la brida causen fuga de tubería, aflojamiento del tornillo y las juntas de tubería causadas por el funcionamiento a largo plazo y el envejecimiento de la superficie de la brida de la brida [1].

- Síntomas: la fuga de cilindros de aceite es relativamente alta [1].

Diagnóstico de fallas hidráulicas

El diagnóstico efectivo es fundamental para abordar las fallas hidráulicas de manera preliminar y precisión. Un enfoque sistemático implica los siguientes pasos:

1. Inspección visual:

- Verifique si hay fugas visibles, componentes dañados y signos de desgaste [1].

- Examine la condición de mangueras, tuberías y accesorios [1].

- Inspeccione el líquido hidráulico en busca de color, olor y claridad, que pueden indicar contaminación o degradación [1].

2. Pruebas de presión:

- Use los medidores de presión para medir la presión del sistema en varios puntos [1].

- Compare las lecturas con las especificaciones del fabricante para identificar caídas de presión o inconsistencias [1].

- Verifique la válvula de alivio de presión para asegurarse de que funcione correctamente [4].

3. Pruebas de flujo:

- Use un medidor de flujo para medir la velocidad de flujo del fluido hidráulico [1].

- Compare las lecturas con las especificaciones del fabricante para identificar el desgaste o las restricciones de la bomba en el sistema [1].

4. Monitoreo de temperatura:

- Use un termómetro o cámara de imagen térmica para monitorear la temperatura de los componentes hidráulicos [3] [11].

- Identifique los puntos de acceso que pueden indicar sobrecalentamiento o fricción [3].

5. Análisis de fluidos:

- Recoja una muestra de líquido hidráulico y envíelo a un laboratorio para su análisis [1].

- Las pruebas pueden revelar la presencia de contaminantes, degradación de fluidos y partículas de desgaste [1].

- El análisis regular de fluidos puede ayudar a predecir fallas potenciales antes de que ocurran [1].

6. Inspección de componentes:

- Desmontar e inspeccionar componentes individuales como válvulas, cilindros y bombas [1].

- Busque signos de desgaste, daño o contaminación [1].

- Use herramientas de medición de precisión para verificar las desviaciones dimensionales [1].

7. Uso del software de simulación:

- COMSOL Multiphysics ofrece ejemplos de modelado para investigar propiedades y problemas potenciales dentro de los sistemas hidráulicos [3].

- Este software se puede utilizar para analizar el flujo de fluidos, la transferencia de calor y la mecánica estructural para predecir y diagnosticar fallas [3].

8. Vibración y detección de campo magnético:

- Estos métodos pueden ayudar a diagnosticar problemas como problemas de movimiento del carrete, sujeción del núcleo de la válvula y fuga de flujo magnético en bobinas electromagnéticas [1].

Reparación de fallas hidráulicas

Una vez que se ha identificado la causa de la falla hidráulica, se pueden tomar las medidas de reparación apropiadas. Las reparaciones comunes incluyen:

1. Reemplazo de sello:

- Reemplace los sellos desgastados o dañados en cilindros, válvulas y accesorios para evitar fugas [1].

- Use sellos de alta calidad que sean compatibles con el fluido hidráulico [1].

2. Manguera y reparación/reemplazo de tuberías:

- Repare o reemplace las mangueras y tuberías dañadas para eliminar las fugas y mantener la presión del sistema [1].

- Asegúrese de que las mangueras y tuberías de reemplazo estén clasificadas para la presión y la temperatura correctas [1].

3. Reparación/reemplazo de la válvula:

- Limpie e inspeccione las válvulas para el desgaste o el daño [1].

- Reemplace los componentes de la válvula como carretes, resortes y solenoides según sea necesario [1].

- Considere actualizar a válvulas más nuevas y eficientes [2].

4. Reparación/reemplazo de la bomba:

- Inspeccione la bomba en busca de desgaste, cavitación y contaminación [4].

- Reemplace los componentes de la bomba desgastados o dañados [4].

- Si la bomba está severamente dañada, reemplácela con una nueva [4].

5. Reparación del cilindro:

- Desmongar el cilindro e inspeccionar el barril, la barra y los sellos [1].

- Reemplace los componentes desgastados o dañados [1].

- Hone el barril del cilindro para eliminar los rasguños y asegure una superficie lisa [1].

6. Reemplazo de fluidos:

- Drene el fluido hidráulico viejo y enjuague el sistema para eliminar los contaminantes [1].

- Reemplace el fluido con un nuevo fluido hidráulico de alta calidad que cumpla con las especificaciones del fabricante [1].

7. Reemplazo del filtro:

- Reemplace los filtros hidráulicos regularmente para mantener la limpieza de fluidos [1].

- Use filtros con la clasificación correcta de micrones para el sistema [1].

8. Realineamiento:

- Asegúrese de que todos los componentes estén correctamente alineados para evitar el desgaste desigual y el estrés [5].

- La desalineación puede conducir a una falla prematura de los sellos y otras partes [5].

9. Restablecimiento de presión:

- Si el sello se rompe y se produce fugas de aceite debido a que la presión posterior y el ajuste de presión es demasiado alto, restablezca la presión del sistema hidráulico y pruebe los componentes de la válvula de control hidráulico [1].

Mantenimiento preventivo

El mantenimiento preventivo es esencial para minimizar las fallas hidráulicas y extender la vida útil del sistema. Las medidas preventivas clave incluyen:

- Inspecciones regulares: realizar inspecciones visuales regulares para identificar posibles problemas temprano [7].

- Análisis de fluidos: realice un análisis regular de fluido para monitorear la condición de fluidos e identificar contaminantes [1].

- Cambios de filtro: reemplace los filtros hidráulicos de acuerdo con las recomendaciones del fabricante [1].

- Reemplazo del sello: reemplace los sellos de manera proactiva antes de que fallen [1].

- Lubricación de componentes: asegúrese de que todas las partes móviles estén correctamente lubricadas [4].

- Monitoreo de temperatura: monitoree la temperatura del sistema para evitar el sobrecalentamiento [3].

- Capacitación: proporcionar capacitación a los operadores y al personal de mantenimiento sobre la operación y mantenimiento del sistema hidráulico adecuado [7].

- Adherencia a los estándares: siga los estándares internacionales SAE para mantener la seguridad, la confiabilidad y la eficiencia [6].

Estudios de caso

Para ilustrar la importancia del diagnóstico y reparación adecuados, considere los siguientes estudios de caso:

Estudio de caso 1: detección y reparación de fugas

- Problema: un extrusor de aluminio experimentó una caída significativa en la presión, lo que condujo a una velocidad de extrusión reducida y una calidad inconsistente del producto.

- Diagnóstico: la inspección visual reveló fugas de líquido hidráulico en varios sellos de cilindros. Análisis de fluido confirmó la contaminación.

- Solución: se reemplazaron los sellos del cilindro, se cambió el fluido hidráulico y se instalaron nuevos filtros. La presión del sistema se restauró y el proceso de extrusión volvió a la normalidad.

Estudio de caso 2: problemas de sobrecalentamiento

- Problema: una extrusora de aluminio frecuentemente se sobrecalienta, causando apagados del sistema y retrasos.

- Diagnóstico: el monitoreo de temperatura identificó un ventilador de enfriamiento defectuoso y un intercambiador de calor obstruido.

- Solución: se reemplazó el ventilador de enfriamiento y se limpió el intercambiador de calor. La temperatura del sistema se estabilizó y el extrusor funcionó sin más paradas.

Estudio de caso 3: mal funcionamiento de la válvula

- Problema: un extrusor de aluminio experimentó un movimiento errático del cilindro, lo que resultó en perfiles de extrusión inconsistentes.

- Diagnóstico: la inspección de componentes reveló un carrete de pegamento en una válvula de control.

- Solución: la válvula fue desmontada, limpiada y se reemplazó el carrete. El movimiento del cilindro se volvió suave y consistente, y los perfiles de extrusión cumplieron con las especificaciones requeridas.

Conclusión

Diagnóstico y reparación de fallas hidráulicas en extrusoras de aluminio requiere un enfoque sistemático, una comprensión profunda del sistema y la adherencia a las mejores prácticas. Al implementar inspecciones regulares, análisis de fluidos y mantenimiento preventivo, los operadores pueden minimizar el tiempo de inactividad, reducir los costos de reparación y garantizar la operación eficiente y confiable de sus prensas de extrusión [7]. Invertir en capacitación y permanecer informado sobre las últimas técnicas de diagnóstico y reparación mejorará aún más la capacidad de abordar las fallas hidráulicas de manera efectiva [7] [9].

Preguntas frecuentes

1. ¿Cuáles son las causas más comunes de la contaminación del líquido hidráulico?

Las causas más comunes de la contaminación del fluido hidráulico incluyen la entrada de la suciedad, el agua y otros materiales extraños en el sistema. Esto puede ocurrir a través de sellos con fugas, procedimientos de llenado inadecuados o contenedores de almacenamiento contaminados [1] [7].

2. ¿Con qué frecuencia se debe cambiar el líquido hidráulico?

El fluido hidráulico debe cambiarse de acuerdo con las recomendaciones del fabricante, generalmente cada 1,000 a 2,000 horas de operación. Sin embargo, el intervalo real puede variar según las condiciones de funcionamiento y los resultados del análisis de fluido [1].

3. ¿Cuáles son los signos de una bomba hidráulica fallida?

Los signos de una bomba hidráulica que falla incluyen flujo reducido, baja presión, ruido excesivo y sobrecalentamiento. Una bomba que falla también puede hacer que el sistema funcione de manera errática o falla por completo [4].

4. ¿Cómo se puede prevenir el sobrecalentamiento en un sistema hidráulico?

El sobrecalentamiento se puede prevenir asegurando un enfriamiento adecuado, utilizando el tipo correcto de líquido hidráulico, manteniendo los niveles adecuados de líquido y evitando el ciclo excesivo. La inspección regular y la limpieza de intercambiadores de calor y ventiladores de enfriamiento también son esenciales [3].

5. ¿Qué debe incluirse en una lista de verificación de inspección del sistema hidráulico?

Una lista de verificación de inspección del sistema hidráulico debe incluir controles visuales para fugas, componentes dañados y signos de desgaste. También debe incluir pruebas de presión y flujo, monitoreo de temperatura y análisis de fluidos. La lista de verificación debe personalizarse según los requisitos específicos del sistema [1].

Citas:

[1] https://ikin-fluid.com/how-to-mainein-and-manage-extrusion-press-hydraulic-system/

[2] https://www.powermotiontech.com/hydraulics/hydraulic-valves/article/21263257/bosch-rexroth-extrusion-press-hydraulic-valve-controls- the-right-to-upgrade

[3] https://www.comsol.com/models

[4] https://www.otalum.com/common-faults-and-solutions-in-the-work-of-aluminum-extruder.html

[5] https://dunawayinc.com/9-essential-maintenance-tips-to-maximize-the-life-of-your-hydraulic-extrusion-press/

[6] https://www.sae.org/standards

[7] https://insights.made-inchina.com/common-failures-and-preventive-measures-of-aluminum-profile-extrusion-press-machine_tauaomcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx?id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-equipment

[11] https://www.omega.com/en-us/