ترك رسالة

وجهات النظر: 222 المؤلف: ريبيكا النشر الوقت: 2025-02-12 الأصل: موقع

قائمة المحتوى

● فهم النظام الهيدروليكي في بثق الألومنيوم

● الفشل الهيدروليكي الشائع في بثق الألومنيوم

● خاتمة

>> 1. ما هي الأسباب الأكثر شيوعًا لتلوث السوائل الهيدروليكية؟

>> 2. كم مرة يجب تغيير السائل الهيدروليكي؟

>> 3. ما هي علامات مضخة هيدروليكية فاشلة؟

>> 4. كيف يمكن منع ارتفاع درجة الحرارة في نظام هيدروليكي؟

>> 5. ما الذي يجب تضمينه في قائمة فحص فحص النظام الهيدروليكي؟

الأنظمة الهيدروليكية هي العمود الفقري يضغط بثق الألمنيوم ، مما يوفر القوة والتحكم اللازمة لتشكيل الألومنيوم في ملفات تعريف مختلفة [7]. ومع ذلك ، فإن هذه الأنظمة معقدة وعرضة للفشل التي يمكن أن تؤدي إلى التوقف ، وتقليل الإنتاجية ، والإصلاحات المكلفة [7]. يعد فهم كيفية تشخيص هذه الإخفاقات وإصلاحها أمرًا بالغ الأهمية للحفاظ على العمليات الفعالة. توفر هذه المقالة دليلًا مفصلاً لتحديد المشكلات الهيدروليكية الشائعة في بثق الألومنيوم وتنفيذ حلول فعالة ، وتؤكد على أهمية الصيانة المنتظمة [1] [7].

قبل الغوص في التشخيص والإصلاحات ، من الضروري فهم المكونات والوظائف الأساسية للنظام الهيدروليكي في بثق الألومنيوم. تشمل المكونات الرئيسية:

- المضخة الهيدروليكية: قلب النظام ، المسؤول عن توليد تدفق السائل الهيدروليكي [4].

- خزان السائل الهيدروليكي: يخزن السائل الهيدروليكي ، الذي يعمل كوسيلة نقل الطاقة [1].

- الأسطوانات الهيدروليكية: تحويل الضغط الهيدروليكي إلى قوة ميكانيكية لدفع عملية البثق [1].

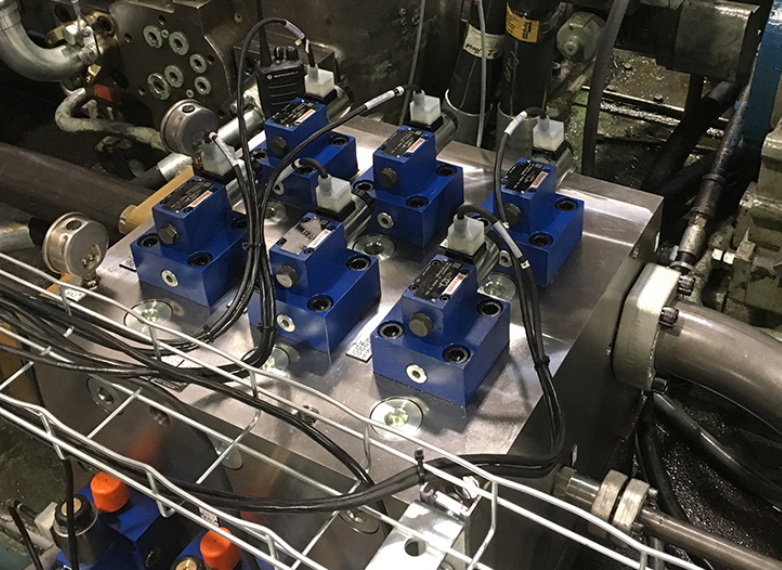

- صمامات التحكم: تنظيم الاتجاه والضغط وتدفق السائل الهيدروليكي [2].

- الأنابيب والخراطيم: نقل السائل الهيدروليكي بين المكونات [1].

- المرشحات: إزالة الملوثات من السائل الهيدروليكي لمنع تلف المكونات [1].

- الأختام: منع تسرب السائل الهيدروليكي [1].

يعمل النظام الهيدروليكي بواسطة سائل رسم المضخة من الخزان ويسلمه تحت الضغط على الأسطوانات. توجه صمامات التحكم السائل للتحكم في حركة وقوة الأسطوانات ، والتي بدورها تدفع عملية البثق.

يمكن أن تظهر الفشل الهيدروليكي بطرق مختلفة ، ولكل منها أسباب وأعراض متميزة. فيما يلي بعض المشكلات الشائعة:

تسرب السوائل:

- الأسباب: الأختام البالية أو التالفة ، أو التركيبات السائبة ، أو الأنابيب المتآكلة ، أو الخراطيم التالفة [1].

- الأعراض: برك السوائل المرئية ، انخفاض ضغط النظام ، زيادة استهلاك السوائل ، والمخاطر البيئية المحتملة [1].

فقدان الضغط:

- الأسباب: ارتداء المضخة ، أو التسريبات الداخلية في الأسطوانات أو الصمامات ، أو إعدادات الضغط غير الصحيحة ، أو مرشح مسدودة [1] [2] [4].

- الأعراض: انخفاض قوة البثق ، وأوقات دورة أبطأ ، وعدم القدرة على الحفاظ على ضغط ثابت [2].

ارتفاع درجة الحرارة:

- الأسباب: عدم كفاية التبريد ، السائل الملوث ، ركوب الدراجات المفرطة ، أو مضخة خاطئة [1] [3].

- الأعراض: ارتفاع درجة حرارة السائل ، وانخفاض لزوجة السوائل ، وتلف المكون ، وإغلاق النظام المحتمل [3].

تلوث:

- الأسباب: دخول الأوساخ أو الماء أو غيرها من المواد الأجنبية في السائل الهيدروليكي [1] [7].

- الأعراض: التآكل المتسارع للمكونات ، عطل الصمام ، انخفاض كفاءة المضخة ، وزيادة لزوجة السوائل [7].

عطلات الصمامات:

- الأسباب: التخزين المؤقت ، فشل الملف اللولبي ، التآكل ، أو التلوث [1].

- الأعراض: حركة الأسطوانة غير المنتظمة ، تقلبات الضغط ، والفشل في الحفاظ على الوضع [1] [2].

فشل المضخة:

- الأسباب: التآكل ، التجويف ، التلوث ، أو التزييت غير الكافي [4] [7].

- الأعراض: انخفاض التدفق ، والضغط المنخفض ، والضوضاء المفرطة ، وارتفاع درجة الحرارة [4].

قضايا الأسطوانة:

- الأسباب: فشل الختم ، تلف قضيب ، أو تسرب داخلي [1].

- الأعراض: حركة بطيئة أو غير منتظمة ، وتقليل القوة ، وتسرب السوائل [1].

تسرب الأنابيب:

- الأسباب: من المرجح أن يسبب موضع اللحام للأنبوب والشفة تسربًا للأنابيب ، وتخفيف مفاصل المسمار والأنابيب الناتجة عن التشغيل على المدى الطويل ، وختم سطح التثبيت الشفة [1].

- الأعراض: تسرب أسطوانة الزيت مرتفع نسبيًا [1].

التشخيص الفعال أمر بالغ الأهمية لمعالجة حالات الفشل الهيدروليكية على الفور ودقة. يتضمن النهج المنهجي الخطوات التالية:

1. التفتيش البصري:

- تحقق من التسريبات المرئية ، والمكونات التالفة ، وعلامات التآكل [1].

- فحص حالة الخراطيم والأنابيب والتجهيزات [1].

- فحص السائل الهيدروليكي للون والرائحة والوضوح ، والذي يمكن أن يشير إلى التلوث أو التدهور [1].

2. اختبار الضغط:

- استخدم مقاييس الضغط لقياس ضغط النظام في نقاط مختلفة [1].

- قارن القراءات بمواصفات الشركة المصنعة لتحديد انخفاضات الضغط أو التناقضات [1].

- تحقق من صمام تخفيف الضغط للتأكد من أنه يعمل بشكل صحيح [4].

3. اختبار التدفق:

- استخدم مقياس التدفق لقياس معدل تدفق السائل الهيدروليكي [1].

- قارن القراءات بمواصفات الشركة المصنعة لتحديد ارتداء المضخة أو القيود في النظام [1].

4. مراقبة درجة الحرارة:

- استخدم مقياس الحرارة أو كاميرا التصوير الحراري لمراقبة درجة حرارة المكونات الهيدروليكية [3] [11].

- تحديد النقاط الساخنة التي قد تشير إلى ارتفاع درجة الحرارة أو الاحتكاك [3].

5. تحليل السوائل:

- جمع عينة من السائل الهيدروليكي وأرسلها إلى مختبر للتحليل [1].

- يمكن أن تكشف الاختبارات عن وجود الملوثات ، وتدهور السوائل ، وارتداء جزيئات [1].

- يمكن أن يساعد تحليل السوائل المنتظم في التنبؤ بالفشل المحتمل قبل حدوثها [1].

6. التفتيش المكون:

- تفكيك وتفتيش المكونات الفردية مثل الصمامات والأسطوانات والمضخات [1].

- ابحث عن علامات التآكل أو الضرر أو التلوث [1].

- استخدام أدوات قياس الدقة للتحقق من الانحرافات الأبعاد [1].

7. استخدام برنامج المحاكاة:

- يقدم Comsol Multiphysics أمثلة على النمذجة للتحقيق في الخصائص والمشكلات المحتملة داخل الأنظمة الهيدروليكية [3].

- يمكن استخدام هذا البرنامج لتحليل تدفق السوائل ونقل الحرارة والميكانيكا الهيكلية للتنبؤ وتشخيص حالات الفشل [3].

8. الاهتزاز والكشف عن المجال المغناطيسي:

- يمكن أن تساعد هذه الطرق في تشخيص مشاكل مثل مشاكل حركة التخزين المؤقت ، والتشبث الأساسي ، وتسرب التدفق المغناطيسي في الملفات الكهرومغناطيسية [1].

بمجرد تحديد سبب الفشل الهيدروليكي ، يمكن اتخاذ تدابير الإصلاح المناسبة. تشمل الإصلاحات الشائعة:

1. استبدال الختم:

- استبدل الأختام البالية أو التالفة في الأسطوانات والصمامات والتجهيزات لمنع التسريبات [1].

- استخدم الأختام عالية الجودة المتوافقة مع السائل الهيدروليكي [1].

2. خرطوم وإصلاح الأنابيب/استبدال:

- إصلاح أو استبدال الخراطيم والأنابيب التالفة للتخلص من التسريبات والحفاظ على ضغط النظام [1].

- تأكد من تصنيف خراطيم والأنابيب البديلة للضغط الصحيحة ودرجة الحرارة [1].

3. إصلاح/استبدال الصمام:

- تنظيف وفحص الصمامات للارتداء أو الضرر [1].

- استبدل مكونات الصمام مثل التخزين المؤقت والينابيع والملح الفرصي حسب الحاجة [1].

- النظر في الترقية إلى صمامات أحدث وأكثر كفاءة [2].

4. إصلاح/استبدال المضخة:

- فحص المضخة للارتداء والتجويف والتلوث [4].

- استبدل مكونات المضخة البالية أو التالفة [4].

- إذا كانت المضخة تضررت بشدة ، استبدلها بماء جديد [4].

5. إصلاح الاسطوانة:

- تفكيك الاسطوانة وفحص البرميل والقضيب والأختام [1].

- استبدال المكونات البالية أو التالفة [1].

- صقل برميل الأسطوانة لإزالة الخدوش وضمان سطح أملس [1].

6. استبدال السوائل:

- استنزاف السائل الهيدروليكي القديم وقم بتدفق النظام لإزالة الملوثات [1].

- استبدل السائل بسائل هيدروليكي جديد عالي الجودة يلبي مواصفات الشركة المصنعة [1].

7. استبدال المرشح:

- استبدال المرشحات الهيدروليكية بانتظام للحفاظ على نظافة السوائل [1].

- استخدم المرشحات مع تصنيف Micron الصحيح للنظام [1].

8. إعادة التنظيم:

- تأكد من محاذاة جميع المكونات بشكل صحيح لمنع التآكل والتوتر غير المتكافئين [5].

- يمكن أن يؤدي الاختلال إلى فشل سابق لأوانه للأختام والأجزاء الأخرى [5].

9. إعادة ضبط الضغط:

- في حالة كسر الختم وتحدث تسرب الزيت بسبب ضغط الظهر ويكون إعداد الضغط مرتفعًا جدًا ، أعد ضبط ضغط النظام الهيدروليكي واختبار مكونات صمام التحكم الهيدروليكية [1].

تعد الصيانة الوقائية ضرورية لتقليل الفشل الهيدروليكي وتوسيع عمر النظام. تتضمن التدابير الوقائية الرئيسية:

- عمليات التفتيش العادية: إجراء عمليات تفتيش بصرية منتظمة لتحديد المشكلات المحتملة في وقت مبكر [7].

- تحليل السوائل: إجراء تحليل السائل المنتظم لمراقبة حالة السائل وتحديد الملوثات [1].

- تغييرات المرشح: استبدل المرشحات الهيدروليكية وفقًا لتوصيات الشركة المصنعة [1].

- استبدال الختم: استبدال الأختام بشكل استباقي قبل أن تفشل [1].

- تزييت المكون: تأكد من تشحيم جميع الأجزاء المتحركة بشكل صحيح [4].

- مراقبة درجة الحرارة: مراقبة درجة حرارة النظام لمنع ارتفاع درجة الحرارة [3].

- التدريب: توفير التدريب للمشغلين وموظفي الصيانة على تشغيل وصيانة النظام الهيدروليكي المناسب [7].

- الالتزام بالمعايير: اتبع المعايير الدولية SAE للحفاظ على السلامة والاعتمادية والكفاءة [6].

لتوضيح أهمية التشخيص والإصلاح المناسب ، فكر في دراسات الحالة التالية:

دراسة الحالة 1: اكتشاف التسرب وإصلاحه

- المشكلة: شهد بثق الألومنيوم انخفاضًا كبيرًا في الضغط ، مما يؤدي إلى انخفاض سرعة البثق وجودة المنتج غير المتسقة.

- التشخيص: كشف التفتيش البصري عن تسرب السوائل الهيدروليكية في عدة أختام الأسطوانات. أكد تحليل السوائل التلوث.

- الحل: تم استبدال أختام الأسطوانة ، وتم تغيير السائل الهيدروليكي ، وتم تثبيت مرشحات جديدة. تمت استعادة ضغط النظام ، وعادت عملية البثق إلى طبيعتها.

دراسة الحالة 2: قضايا ارتفاع درجة الحرارة

- المشكلة: بثق الألومنيوم في كثير من الأحيان يسخن ، مما تسبب في إغلاق النظام والتأخير.

- التشخيص: حددت مراقبة درجة الحرارة مروحة تبريد خاطئة ومبادل حراري مسدود.

- الحل: تم استبدال مروحة التبريد ، وتم تنظيف المبادل الحراري. استقرت درجة حرارة النظام ، وتشغيل الطارد دون مزيد من الإغلاق.

دراسة الحالة 3: عطل الصمام

- المشكلة: شهدت بثق الألومنيوم حركة أسطوانة غير منتظمة ، مما أدى إلى ملامح بثق غير متسقة.

- التشخيص: كشف التفتيش عن المكون عن وجود بكرة عصيبة في صمام التحكم.

- الحل: تم تفكيك الصمام وتنظيفه ، وتم استبدال التخزين المؤقت. أصبحت حركة الأسطوانة ناعمة ومتسقة ، وتلبية ملامح البثق المواصفات المطلوبة.

يتطلب تشخيص وإصلاح الفشل الهيدروليكي في بذور الألومنيوم مقاربة منهجية ، وفهم شامل للنظام ، والالتزام بأفضل الممارسات. من خلال تنفيذ عمليات التفتيش العادية ، وتحليل السوائل ، والصيانة الوقائية ، يمكن للمشغلين تقليل وقت التوقف عن العمل ، وتقليل تكاليف الإصلاح ، وضمان التشغيل الفعال والموثوق لمضادات البثق [7]. إن الاستثمار في التدريب والبقاء على اطلاع بأحدث تقنيات التشخيص والإصلاح سيؤدي إلى زيادة القدرة على معالجة الفشل الهيدروليكي بفعالية [7] [9].

تشمل الأسباب الأكثر شيوعًا لتلوث السوائل الهيدروليكية دخول الأوساخ والماء والمواد الأجنبية الأخرى في النظام. يمكن أن يحدث هذا من خلال الأختام المتسربة ، أو إجراءات التعبئة غير السليمة ، أو حاويات التخزين الملوثة [1] [7].

يجب تغيير السائل الهيدروليكي وفقًا لتوصيات الشركة المصنعة ، عادةً كل 1000 إلى 2000 ساعة من التشغيل. ومع ذلك ، قد تختلف الفاصل الزمني الفعلي اعتمادًا على ظروف التشغيل ونتائج تحليل السوائل [1].

تشمل علامات المضخة الهيدروليكية الفاشلة انخفاض التدفق ، والضغط المنخفض ، والضوضاء المفرطة ، والارتفاع درجة الحرارة. قد تتسبب المضخة الفاشلة أيضًا في عمل النظام بشكل خاطئ أو فشل تمامًا [4].

يمكن منع ارتفاع درجة الحرارة عن طريق ضمان التبريد الكافي ، وذلك باستخدام النوع الصحيح من السائل الهيدروليكي ، والحفاظ على مستويات السوائل المناسبة ، وتجنب ركوب الدراجات المفرطة. يعد التفتيش والتنظيف المنتظم للمبادلات الحرارية ومراوح التبريد أمرًا ضروريًا [3].

يجب أن تتضمن قائمة التحقق من فحص النظام الهيدروليكي عمليات فحص بصرية للتسريبات والمكونات التالفة وعلامات التآكل. يجب أن يشمل أيضًا اختبار الضغط والتدفق ، ومراقبة درجة الحرارة ، وتحليل السوائل. يجب تخصيص قائمة المراجعة وفقًا للمتطلبات المحددة للنظام [1].

[1 '

[2] https://www.powermotiontech.com/hydraulics/hydraulic-valves/article/21263257/bosch-rexroth-extrusion-press-hydraulic-valve-valve-valve-valve-valve-valve-controls-th-right-time-to-upgrade

[3] https://www.comsol.com/models

[4] https://www.otalum.com/common-faults-and-solutions-in-swork-of-aluminum-extruder.html

[5] https://dunawayinc.com/9--

[6] https://www.sae.org/standards

[7] https://insights.made-in-china.com/common-failures-and-preventive-measures-of-aluminum-profile-extrusion-press-machine_tauaomcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx؟id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-equipment

[11] https://www.omega.com/en-us/