Меню вмісту

● Розуміння гідравлічної системи в алюмінієвих екструдерах

● Поширені гідравлічні збої в алюмінієвих екструдерах

● Діагностування гідравлічних збоїв

● Ремонт гідравлічних збоїв

● Профілактичне обслуговування

● Тематичні дослідження

● Висновок

● Поширення

>> 1. Які найпоширеніші причини забруднення гідравлічної рідини?

>> 2. Як часто слід змінювати гідравлічну рідину?

>> 3. Які ознаки відмови гідравлічного насоса?

>> 4. Як можна запобігти перегріву в гідравлічній системі?

>> 5. Що слід включити до контрольного списку інспекції гідравлічної системи?

● Цитати:

Гідравлічні системи є основою Алюмінієві екструзійні преси, забезпечуючи силу та контроль, необхідні для формування алюмінію в різні профілі [7]. Однак ці системи є складними та схильними до невдач, які можуть призвести до простою, зниження продуктивності та дорогого ремонту [7]. Розуміння, як діагностувати та відновити ці збої, має вирішальне значення для підтримки ефективних операцій. Ця стаття надає детальний посібник щодо виявлення загальних гідравлічних проблем алюмінієвих екструдер та впровадження ефективних рішень та підкреслює важливість регулярного обслуговування [1] [7].

Розуміння гідравлічної системи в алюмінієвих екструдерах

Перш ніж зануритися в діагностику та ремонт, важливо зрозуміти основні компоненти та функції гідравлічної системи в алюмінієвому екструде. Ключові компоненти включають:

- Гідравлічний насос: Серце системи, що відповідає за генерування потоку гідравлічної рідини [4].

- Резервуар гідравлічної рідини: зберігає гідравлічну рідину, яка діє як середовище передачі потужності [1].

- Гідравлічні циліндри: перетворюйте гідравлічний тиск у механічну силу для руху процесу екструзії [1].

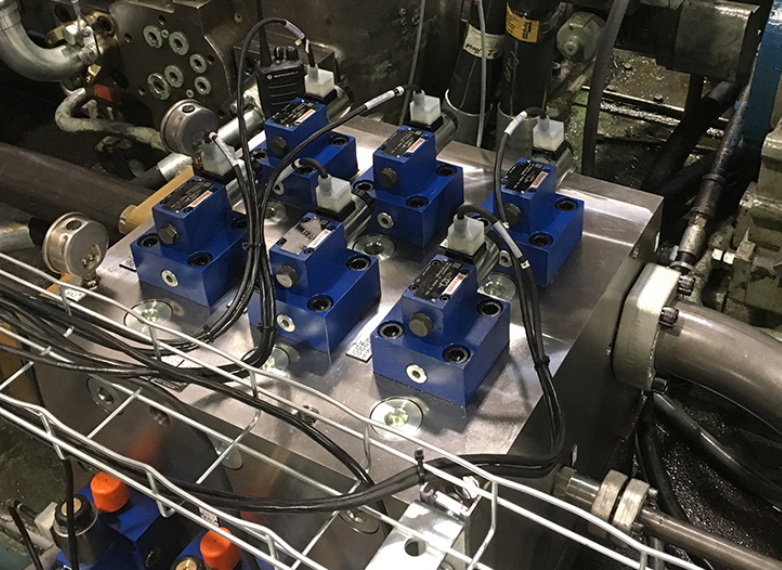

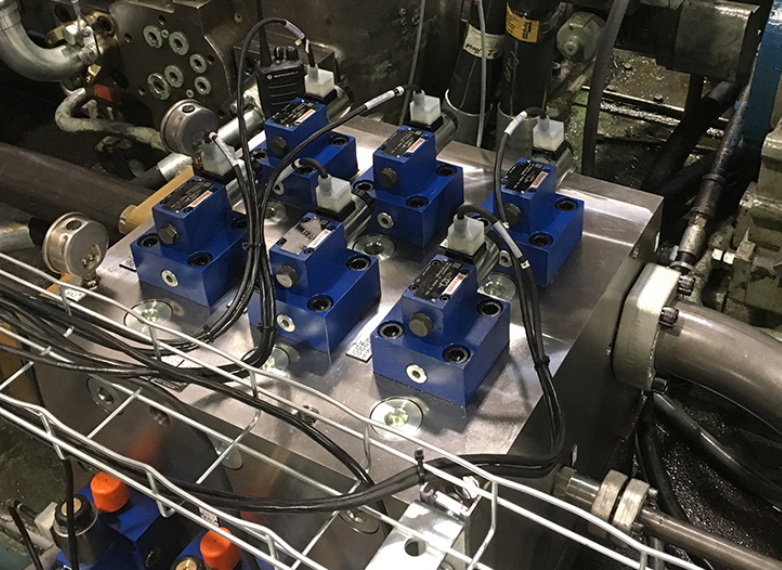

- Контрольні клапани: регулюйте напрямок, тиск та потік гідравлічної рідини [2].

- Трубопроводи та шланги: транспортувати гідравлічну рідину між компонентами [1].

- Фільтри: Видаліть забруднення з гідравлічної рідини, щоб запобігти пошкодженню компонентів [1].

- Ущільнювачі: запобігти витоку гідравлічної рідини [1].

Гідравлічна система працює за допомогою насоса, що витягує рідину з резервуару і доставляє її під тиском до циліндрів. Контрольні клапани направляють рідину для управління рухом і силою циліндрів, які, в свою чергу, рухають процес екструзії.

Поширені гідравлічні збої в алюмінієвих екструдерах

Гідравлічні збої можуть проявлятися різними способами, кожен з чіткими причинами та симптомами. Ось кілька поширених питань:

Витоки рідини:

- Причини: зношені або пошкоджені ущільнювачі, пухкі фурнітури, корозійні труби або пошкоджені шланги [1].

- Симптоми: видима калюжа рідини, зниження тиску в системі, збільшення споживання рідини та потенційні небезпеки для навколишнього середовища [1].

Втрата тиску:

- Причини: зношування насоса, внутрішні витоки в циліндрах або клапанах, неправильні налаштування тиску або засмічений фільтр [1] [2] [4].

- Симптоми: зменшена сила екструзії, повільніший час циклу та неможливість підтримувати послідовний тиск [2].

Перегрівання:

- Причини: недостатнє охолодження, забруднена рідина, надмірне цикл або несправний насос [1] [3].

- Симптоми: висока температура рідини, зниження в'язкості рідини, пошкодження компонентів та потенційне відключення системи [3].

Забруднення:

- Причини: вторгнення бруду, води чи інших іноземних матеріалів у гідравлічну рідину [1] [7].

- Симптоми: прискорений знос компонентів, несправність клапана, зниження ефективності насоса та підвищена в'язкість рідини [7].

Несправності клапана:

- Причини: прилипання котушки, соленоїдна недостатність, знос або забруднення [1].

- Симптоми: помилковий рух циліндрів, коливання тиску та невиконання положення [1] [2].

Помилка насоса:

- Причини: знос, кавітація, забруднення або неадекватне змащення [4] [7].

- Симптоми: зменшений потік, низький тиск, надмірний шум та перегрів [4].

Випуски циліндра:

- Причини: збій ущільнення, пошкодження стрижня або внутрішній витік [1].

- Симптоми: повільний або нестабільний рух, зменшена сила та витік рідини [1].

Витік труби:

- Причини: положення зварювання труби та фланця, швидше за все, спричиняють витік труби, розпушування гвинтів і труб, спричинених довготривалим роботою, та старіння фланця кріплення поверхні [1].

- Симптоми: витік нафтового циліндра відносно високий [1].

Діагностування гідравлічних збоїв

Ефективна діагностика є критичною для швидкого та точно вирішення гідравлічних збоїв. Систематичний підхід включає такі кроки:

1. Візуальний огляд:

- Перевірте наявність видимих витоків, пошкоджених компонентів та ознак зносу [1].

- Вивчіть стан шлангів, труб та фітингів [1].

- Огляньте гідравлічну рідину наявність кольору, запаху та ясності, що може вказувати на забруднення або деградацію [1].

2. Тестування тиску:

- Використовуйте вимірювання тиску для вимірювання тиску системи в різних точках [1].

- Порівняйте показання зі специфікаціями виробника для виявлення крапель тиску або невідповідностей [1].

- Перевірте клапан для зняття тиску, щоб переконатися, що він правильно функціонує [4].

3. Тестування потоку:

- Використовуйте вимірювач потоку для вимірювання швидкості потоку гідравлічної рідини [1].

- Порівняйте показання із специфікаціями виробника для виявлення зносу чи обмежень у системі [1].

4. Моніторинг температури:

- Використовуйте камеру термометра або теплової візуалізації для контролю температури гідравлічних компонентів [3] [11].

- Визначте гарячі точки, які можуть вказувати на перегрів або тертя [3].

5. Аналіз рідини:

- Зберіть зразок гідравлічної рідини та надішліть її в лабораторію для аналізу [1].

- Тести можуть виявити наявність забруднень, деградації рідини та частинок зносу [1].

- Регулярний аналіз рідини може допомогти передбачити потенційні збої до їх виникнення [1].

6. Інспекція компонентів:

- Розбирайте та огляньте окремі компоненти, такі як клапани, циліндри та насоси [1].

- Шукайте ознаки зносу, пошкодження або забруднення [1].

- Використовуйте інструменти для вимірювання точності для перевірки наявних відхилень [1].

7. Використання програмного забезпечення для моделювання:

- Multiphysics Comsol пропонує приклади моделювання для дослідження властивостей та потенційних проблем у гідравлічних системах [3].

- Це програмне забезпечення може бути використане для аналізу потоку рідини, передачі тепла та структурної механіки для прогнозування та діагностики збоїв [3].

8. Вібрація та виявлення магнітного поля:

- Ці методи можуть допомогти діагностувати такі проблеми, як проблеми з рухом котушки, затискання ядра клапана та витік магнітного потоку в електромагнітних котушках [1].

Ремонт гідравлічних збоїв

Після виявлення причини гідравлічної недостатності можна вжити відповідних заходів відновлення. Поширені ремонти включають:

1. Заміна ущільнення:

- Замініть зношені або пошкоджені ущільнювачі в циліндрах, клапанах та арматурі для запобігання витоків [1].

- Використовуйте високоякісні ущільнювачі, сумісні з гідравлічною рідиною [1].

2. Ремонт/заміна шлангів та труб:

- Відремонтувати або замінити пошкоджені шланги та труби для усунення витоків та підтримки тиску в системному тиску [1].

- Переконайтесь, що для правильного тиску та температури оцінюються шланги та труби [1].

3. Ремонт/заміна клапана:

- Очистіть та огляньте клапани на наявність зносу або пошкодження [1].

- Замініть компоненти клапана, такі як котушки, пружини та соленоїди за потребою [1].

- Розгляньте модернізацію до нових, ефективних клапанів [2].

4. Ремонт/заміна насоса:

- Огляньте насос на наявність зносу, кавітації та забруднення [4].

- Замініть зношені або пошкоджені компоненти насоса [4].

- Якщо насос сильно пошкоджений, замініть його новим [4].

5. Ремонт циліндрів:

- Розбирайте циліндр і огляньте ствол, стрижень і ущільнювачів [1].

- Замініть зношені або пошкоджені компоненти [1].

- Збийте бочку циліндра, щоб видалити подряпини та забезпечити гладку поверхню [1].

6. Заміна рідини:

- Злийте стару гідравлічну рідину і змивайте систему для видалення забруднень [1].

- Замініть рідину новою високоякісною гідравлічною рідиною, яка відповідає специфікаціям виробника [1].

7. Заміна фільтра:

- регулярно замінюйте гідравлічні фільтри для підтримки чистоти рідини [1].

- Використовуйте фільтри з правильним рейтингом Micron для системи [1].

8. Переконання:

- Переконайтесь, що всі компоненти правильно вирівняні для запобігання нерівномірного зносу та напруги [5].

- Неоцінка може призвести до передчасної невдачі ущільнювачів та інших частин [5].

9. Скидання тиску:

- Якщо ущільнювача зламана, а витік масла відбувається через задній тиск, а встановлення тиску занадто висока, скиньте тиск гідравлічної системи та перевіряйте компоненти гідравлічного контрольного клапана [1].

Профілактичне обслуговування

Профілактичне обслуговування має важливе значення для мінімізації гідравлічних збоїв та продовження терміну експлуатації системи. Основні профілактичні заходи включають:

- Регулярні перевірки: проводять регулярні візуальні перевірки для виявлення потенційних проблем на початку [7].

- Аналіз рідини: проведіть регулярний аналіз рідини для моніторингу стану рідини та виявлення забруднень [1].

- Зміни фільтра: замініть гідравлічні фільтри відповідно до рекомендацій виробника [1].

- Заміна ущільнення: Замініть ущільнювачі активно перед тим, як вони вийшли з ладу [1].

- Змащення компонентів: Переконайтесь, що всі рухомі частини належним чином змащуються [4].

- Моніторинг температури: Моніторинг температури системи для запобігання перегріву [3].

- Навчання: Забезпечте навчання операторам та персоналу з технічного обслуговування щодо належної роботи та обслуговування гідравлічної системи [7].

- Дотримання стандартів: дотримуйтесь міжнародних стандартів SAE для підтримки безпеки, надійності та ефективності [6].

Тематичні дослідження

Щоб проілюструвати важливість належної діагностики та відновлення, розглянемо наступні тематичні дослідження:

Тематичне дослідження 1: Виявлення та відновлення витоку

- Проблема: алюмінієвий екструдер зазнав значного падіння тиску, що призводить до зниження швидкості екструзії та непослідовної якості продукції.

- Діагностика: зоровий огляд виявив витоки гідравлічної рідини на декількох ущільнювальних ущільнювачах. Аналіз рідини підтвердив забруднення.

- Рішення: ущільнювачі циліндра були замінені, гідравлічну рідину змінювали та встановлювали нові фільтри. Тиск систем був відновлений, а процес екструзії повернувся до норми.

Тематичне дослідження 2: Проблеми перегріву

- Проблема: алюмінієвий екструдер часто перегрівається, викликаючи відключення системи та затримки.

- Діагностика: Моніторинг температури визначив несправний вентилятор охолодження та засмічений теплообмінник.

- Рішення: вентилятор охолодження замінили, а теплообмінник очистив. Температура системи стабілізувала, а екструдер працював без додаткових відключень.

Тематичне дослідження 3: Несправність клапана

- Проблема: алюмінієвий екструдер пережив нестабільний рух циліндрів, що призводить до непослідовних профілів екструзії.

- Діагностика: Інспекція компонентів виявила наклеюючу котушку в контрольному клапані.

- Рішення: Клапан розібрався, очищав, а котушку замінили. Рух циліндрів став гладким і послідовним, а профілі екструзії відповідали необхідними специфікаціями.

Висновок

Діагностування та ремонт гідравлічних збоїв в алюмінієвих екструдерах вимагає систематичного підходу, глибокого розуміння системи та дотримання найкращих практик. Реалізуючи регулярні перевірки, аналіз рідини та профілактичне обслуговування, оператори можуть мінімізувати простої, зменшити витрати на ремонт та забезпечити ефективну та надійну експлуатацію їх екструзійних пресів [7]. Інвестування в тренування та інформованість про останні методи діагностики та ремонту ще більше підвищить здатність ефективно вирішити гідравлічні збої [7] [9].

Поширення

1. Які найпоширеніші причини забруднення гідравлічної рідини?

Найбільш поширені причини забруднення гідравлічної рідини включають в себе вхід бруду, води та інших іноземних матеріалів у систему. Це може відбуватися за допомогою герметичних ущільнювачів, неправильних процедур заповнення або забруднених контейнерів для зберігання [1] [7].

2. Як часто слід змінювати гідравлічну рідину?

Гідравлічна рідина повинна бути змінена відповідно до рекомендацій виробника, як правило, кожні 1000 до 2000 годин роботи. Однак фактичний інтервал може змінюватись залежно від умов експлуатації та результатів аналізу рідини [1].

3. Які ознаки відмови гідравлічного насоса?

Ознаками відмови гідравлічного насоса є знижений потік, низький тиск, надмірний шум та перегрів. Насос відмови також може призвести до того, що система працює помилково або повністю виходить з ладу [4].

4. Як можна запобігти перегріву в гідравлічній системі?

Перегрівання можна запобігти, забезпечуючи адекватне охолодження, використовуючи правильний тип гідравлічної рідини, підтримання належного рівня рідини та уникнення надмірного циклу. Регулярний огляд та очищення теплообмінників та вентиляторів охолодження також є важливими [3].

5. Що слід включити до контрольного списку інспекції гідравлічної системи?

Контрольний список інспекції гідравлічної системи повинен включати візуальні перевірки на витоки, пошкоджені компоненти та ознаки зносу. Він також повинен включати тестування тиску та потоку, моніторинг температури та аналіз рідини. Контрольний список повинен бути налаштований на конкретні вимоги системи [1].

Цитати:

[1] https://ikin-fluid.com/how-to-maintain-and-manage-extrusion-press-hydraulic-system/

[2.

[3] https://www.comsol.com/models

[4] https://www.otalum.com/common-faults-and-solutions-in-the-work-of-aluminum-extruder.html

[5] https://dunawayinc.com/9-essential-mainention-tips-to-maximize-thelife-of-your-hydraulic-extrusion-press/

[6] https://www.sae.org/standards

[7] https://insights.made-in-china.com/common-failures-and-preventive-measures-of-aluminum-profile-extrusion-press-machine_tauamcjunhf.html

[8] https://members.aec.org/store/viewproduct.aspx?id=22238505

[9] https://www.asminternational.org

[10] https://aec.org/extrusion-equipment

[11] https://www.omega.com/en-us/