Menú de contenido

● Comprensión del equipo de extrusión de tubos

● Categorías de materiales utilizados en la extrusión de tubos

>> Plásticos y polímeros

>>> Cloruro de polivinilo (PVC)

>>> Polietileno (PE): HDPE y LDPE

>>> Poliuretano

>>> Nylon (poliamida)

>>> Silicona

>>> Poliéster (mascota)

>>> Polyether Block Amida (Pebax®)

>>> Fluoropolímeros: FEP, PFA, ETFE, PTFE

>>> Cetona de éter poliéter (mirada)

>>> Elastómeros termoplásticos (TPE)

>>> Otros plásticos

>> Rieles

>>> Aluminio y sus aleaciones

>>> Aleaciones de cobre y cobre

>>> Otros metales

>> Compuestos especializados y materiales compuestos

>>> Tri-extrusión y coextrusión

>>> Tubo reforzado

● Factores que influyen en la selección de material para equipos de extrusión de tubos

● Aplicaciones de tubos extruidos por material

● Innovaciones en equipos y materiales de extrusión de tubos

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuál es el material más utilizado en el equipo de extrusión de tubos?

>> 2. ¿Pueden los equipos de extrusión de tubos procesar metales y plásticos?

>> 3. ¿Cuáles son las ventajas de usar fluoropolímeros en la extrusión de tubos?

>> 4. ¿Cómo beneficia el diseño de la tubería de tri-extrusión?

>> 5. ¿Qué factores se deben considerar al seleccionar un material para el equipo de extrusión de tubos?

El equipo de extrusión de tubos es un componente fundamental en el sector manufacturero, lo que permite la producción de tubos consistentes de alta calidad para una amplia gama de industrias. La verdadera versatilidad de los equipos de extrusión de tubos se demuestra por su capacidad para procesar una amplia variedad de materiales, cada uno ofreciendo propiedades y ventajas únicas para el producto final. Comprender qué materiales se pueden usar con tubos El equipo de extrusión es esencial para ingenieros, diseñadores y fabricantes que buscan un rendimiento óptimo, la eficiencia de rentabilidad y el cumplimiento de los estándares de la industria.

Comprensión del equipo de extrusión de tubos

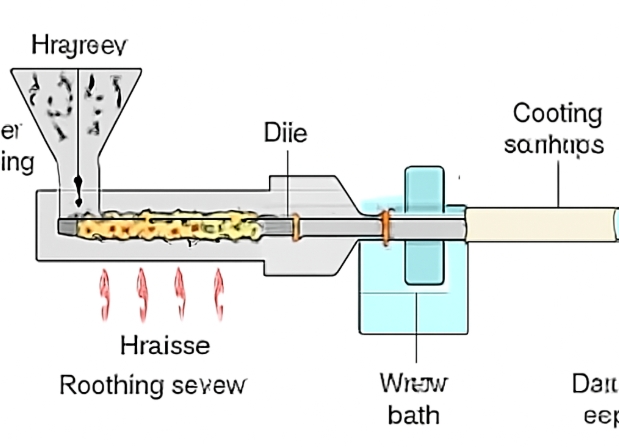

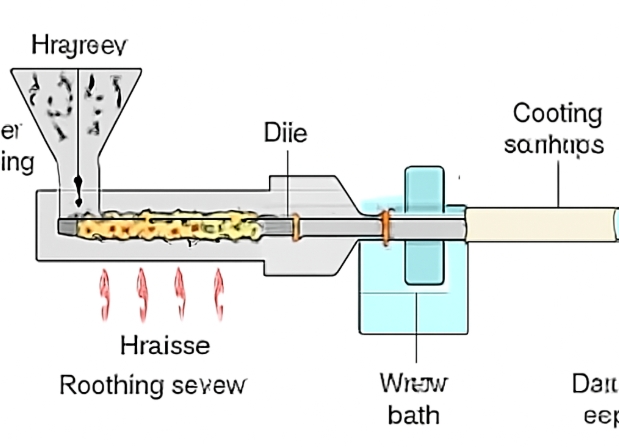

El equipo de extrusión de tubos se diseña específicamente para dar forma a las materias primas en perfiles de tubos continuos a través de un proceso que implica derretirse, formar y enfriar. El equipo generalmente consiste en una tolva para alimentar materias primas, una extrusora con un tornillo y barril para derretir y mover el material, un dado para dar forma al tubo, un sistema de enfriamiento y componentes de manejo aguas abajo. La elección del material influye directamente en los parámetros de extrusión, las propiedades finales del tubo y el rango de aplicaciones para las cuales se puede usar el tubo.

Categorías de materiales utilizados en la extrusión de tubos

Los materiales adecuados para los equipos de extrusión de tubos se pueden clasificar ampliamente en plásticos (incluidos termoplásticos y termoestables), metales y compuestos especiales. Cada categoría abarca una variedad de materiales específicos, adaptados para diferentes entornos y usos finales.

Plásticos y polímeros

Los plásticos son los materiales más comúnmente extruidos para los tubos debido a su procesabilidad, versatilidad y rentabilidad. Dentro de los plásticos, existen numerosas opciones, cada una con características distintas.

Cloruro de polivinilo (PVC)

PVC es uno de los materiales más utilizados en los equipos de extrusión de tubos. Se valora por su resistencia química, durabilidad y asequibilidad. El tubo de PVC se encuentra en plomería, aislamiento eléctrico y aplicaciones médicas. Está disponible en formas rígidas y flexibles, lo que permite un amplio espectro de usos.

Polietileno (PE): HDPE y LDPE

El polietileno de alta densidad (HDPE) y el polietileno de baja densidad (LDPE) son opciones populares para su flexibilidad, resistencia química y facilidad de procesamiento. HDPE está particularmente valorado por su resistencia y rigidez, lo que lo hace adecuado para aplicaciones que requieren durabilidad, como las tuberías de agua y gas. El LDPE, al ser más flexible, a menudo se usa donde se necesita pliabilidad.

Poliuretano

El tubo de poliuretano es conocido por su excepcional flexibilidad, resistencia a la abrasión y capacidad para ablandar a la temperatura corporal. Se usa ampliamente en sistemas neumáticos, dispositivos médicos y entornos donde la elasticidad y la durabilidad son cruciales. El poliuretano se puede combinar con aditivos para mejorar aún más sus propiedades.

Nylon (poliamida)

El nylon es un material duro resistente al desgaste que ofrece una excelente rigidez y un alto módulo de flexión. Se usa en tubos reforzados y no reforzados, a menudo en aplicaciones automotrices, industriales y médicas. La naturaleza higroscópica de nylon (tendencia a absorber la humedad) debe considerarse durante la selección del material.

Silicona

El tubo de silicona es apreciado por su biocompatibilidad, alta resistencia a la temperatura y flexibilidad. Se utiliza ampliamente en las industrias médicas, farmacéuticas y de procesamiento de alimentos. La capacidad de la silicona para resistir la esterilización y su inercia lo hacen ideal para aplicaciones sensibles.

Poliéster (mascota)

El poliéster, particularmente PET (tereftalato de polietileno), es un termoplástico ligero con excelente resistencia dieléctrica, resistencia a los rayos UV y resistencia al desgaste. El tubo PAT se usa comúnmente en dispositivos médicos, especialmente cuando se requieren claridad óptica y paredes delgadas. PET también se puede usar como refuerzo en otros materiales de tubos para mayor resistencia y resistencia al torcedura.

Polyether Block Amida (Pebax®)

Pebax® es un elastómero termoplástico especializado que combina flexibilidad con una excelente estabilidad de temperatura y un bajo coeficiente de fricción. Se usa ampliamente en tubos médicos, especialmente para diseños múltiples y reforzados, debido a su procesabilidad y rendimiento.

Fluoropolímeros: FEP, PFA, ETFE, PTFE

Los fluoropolímeros como el FEP (etileno propileno fluorado), PFA (perfluoroalkoxi), ETFE (etileno tetrafluoroetileno) y PTFE (politetrafluoroetileno) ofrecen una resistencia química sobresaliente, baja fricción y alta estabilidad térmica. Estos materiales se eligen para entornos exigentes, incluido el procesamiento químico, la electrónica y las aplicaciones médicas. Sus propiedades únicas permiten diseños de tubos de paredes delgadas, múltiples lumbrales y reforzados.

Cetona de éter poliéter (mirada)

PEEK es un termoplástico de alto rendimiento conocido por su rigidez, resistencia química y capacidad para resistir temperaturas extremas. Se utiliza en aplicaciones donde la resistencia y la durabilidad son primordiales, como aeroespaciales, implantes médicos y transferencia de fluidos de alta presión. PEEK puede ser costoso, pero ofrece un rendimiento inigualable en entornos críticos.

Elastómeros termoplásticos (TPE)

Los TPE ofrecen una combinación de flexibilidad, alta alargamiento y facilidad de procesamiento. Se utilizan en tubos de múltiples lúmenes, dispositivos médicos y productos de consumo donde se desean toque suave y capacidad de estiramiento.

Otros plásticos

Otros plásticos adecuados para equipos de extrusión de tubos incluyen acrílico, ABS (acrilonitrilo butadieno estireno), policarbonato, polipropileno, poliestireno y Grilamid®. Cada material trae características únicas como claridad óptica, resistencia al impacto o propiedades mecánicas específicas, ampliando el rango de posibles aplicaciones de tubos.

Rieles

Mientras que los plásticos dominan la extrusión de tubos, los metales también se extruyen utilizando equipos de extrusión de tubos especializados, particularmente en aplicaciones que requieren alta resistencia, conductividad o resistencia a condiciones extremas.

Aluminio y sus aleaciones

El aluminio es liviano, resistente a la corrosión y fácil de extruir. Se utiliza ampliamente en industrias de construcción, automotriz y aeroespacial para tubos estructurales e intercambiadores de calor.

Aleaciones de cobre y cobre

El cobre ofrece una excelente conductividad eléctrica y térmica, lo que lo hace ideal para plomería, HVAC y aplicaciones eléctricas. Las aleaciones de cobre pueden mejorar la resistencia y la resistencia a la corrosión.

Otros metales

Otros metales como el acero, el acero inoxidable, el magnesio, el titanio, el níquel y sus aleaciones también pueden ser extruidos, aunque los parámetros del proceso difieren significativamente de los plásticos. Estos materiales se eligen por su resistencia mecánica, resistencia a la temperatura y propiedades específicas de la aplicación.

Compuestos especializados y materiales compuestos

El equipo moderno de extrusión de tubos puede procesar materiales compuestos y compuestos especializados, a menudo combinando múltiples materiales para lograr propiedades a medida.

Tri-extrusión y coextrusión

Las tecnologías de tri-extrusión y coextrusión permiten la extrusión simultánea de dos o tres materiales diferentes. Esto permite la creación de tubos con múltiples capas, cada una de las cuales proporciona propiedades físicas o químicas distintas, como una capa externa suave para la comodidad y una capa interna rígida para la resistencia. Estas técnicas avanzadas se utilizan ampliamente en tubos médicos, automotrices e industriales.

Tubo reforzado

Los materiales como los monofilamentos PET, trenzados o en espiral, pueden integrarse dentro de la pared del tubo para proporcionar refuerzo. Esto mejora la resistencia, la resistencia al torcedura y la transmisión de torque, especialmente en catéteres médicos y mangueras industriales.

Factores que influyen en la selección de material para equipos de extrusión de tubos

Seleccionar el material correcto para el equipo de extrusión de tubos implica equilibrar varios factores:

- Resistencia química: el tubo debe resistir la exposición a productos químicos, solventes o fluidos encontrados en su aplicación.

- Estabilidad de la temperatura: el material debe mantener sus propiedades en el rango de temperatura esperado.

- Propiedades mecánicas: la flexibilidad, la rigidez, la resistencia a la abrasión y la resistencia a la tracción son cruciales para el rendimiento.

- Biocompatibilidad: para aplicaciones médicas y alimentarias, el material debe ser no tóxico y compatible con los métodos de esterilización.

- Costo y procesabilidad: el costo del material, la facilidad de extrusión y la disponibilidad afectan la viabilidad del proyecto.

- Cumplimiento regulatorio: los materiales deben cumplir con los estándares y regulaciones de la industria por seguridad y rendimiento.

Aplicaciones de tubos extruidos por material

La elección del material para el equipo de extrusión de tubos determina su idoneidad para aplicaciones específicas:

- Dispositivos médicos: la silicona, Pebax®, PET, poliuretano y fluoropolímeros son comunes debido a su compatibilidad con biocompatibilidad y esterilización.

- Industrial y automotriz: se seleccionan PVC, nylon, poliuretano y metales por su durabilidad, flexibilidad y resistencia a entornos duros.

- Construcción y plomería: se usan PVC, HDPE, cobre y aluminio para su resistencia, resistencia química y facilidad de instalación.

- Productos de consumo: los TPE, el policarbonato y el acrílico proporcionan flexibilidad, claridad óptica y atractivo estético.

Innovaciones en equipos y materiales de extrusión de tubos

Los avances en los equipos de extrusión de tubos han ampliado la gama de materiales procesables y diseños de tubos complejos habilitados. Las extrusoras modernas están equipadas para manejar polímeros de alto rendimiento, coextrusión multimaterial y control dimensional preciso. La integración de la automatización, el monitoreo en tiempo real y el diseño de matriz personalizado permite a los fabricantes satisfacer tolerancias estrictas y producir tubos adaptados a las necesidades de la industria en evolución.

Conclusión

El equipo de extrusión de tubos es notablemente versátil, capaz de procesar una variedad diversa de materiales que van desde plásticos comunes como PVC y polietileno hasta polímeros de alto rendimiento, como Peek y Fluoropolymers, así como metales como el aluminio y el cobre. La elección del material está dictada por la aplicación prevista, las propiedades requeridas y las consideraciones regulatorias. A medida que la tecnología evoluciona, los equipos de extrusión de tubos continúan adaptándose, lo que permite la creación de soluciones de tubos innovadoras para mercados médicos, industriales, automotrices y de consumo.

Preguntas frecuentes

1. ¿Cuál es el material más utilizado en el equipo de extrusión de tubos?

PVC es uno de los materiales más utilizados debido a su asequibilidad, resistencia química y versatilidad. Se utiliza en formas rígidas y flexibles en todas las industrias como la plomería, la electricidad y la médica.

2. ¿Pueden los equipos de extrusión de tubos procesar metales y plásticos?

Sí, el equipo de extrusión de tubos especializados puede procesar metales como aluminio, cobre y acero. El proceso de extrusión y los parámetros difieren significativamente de los utilizados para los plásticos, pero el principio de dar forma al material a través de un dado sigue siendo el mismo.

3. ¿Cuáles son las ventajas de usar fluoropolímeros en la extrusión de tubos?

Los fluoropolímeros como FEP, PFA y PTFE ofrecen resistencia química excepcional, baja fricción y estabilidad de alta temperatura. Estas propiedades los hacen ideales para aplicaciones exigentes en procesamiento químico, dispositivos médicos y electrónica.

4. ¿Cómo beneficia el diseño de la tubería de tri-extrusión?

La tri-extrusión permite la extrusión simultánea de tres materiales diferentes, lo que permite la creación de tubos con múltiples capas. Esto puede proporcionar una combinación de propiedades como flexibilidad, resistencia y resistencia química dentro de un solo tubo.

5. ¿Qué factores se deben considerar al seleccionar un material para el equipo de extrusión de tubos?

Los factores clave incluyen resistencia química y de temperatura, propiedades mecánicas, biocompatibilidad (para aplicaciones médicas y alimentarias), costo, procesabilidad y cumplimiento de las regulaciones de la industria.