アルミニウム押出はどのように機能しますか?

ビュー: 233 著者:レベッカ公開時間:2024-10-16起源: サイト

お問い合わせください

コンテンツメニュー

● アルミニウム押出プロセス:ビレットから最終製品まで

>> 基本を理解する

>> アルミニウム押出プロセスの段階的な内訳

>>> 1。準備とダイの準備

>>> 2。ビレットの準備

>>> 3。予熱

>>> 4。潤滑

>>> 5。ロードとプレス

>>> 6。プロファイルの出現と冷却

>>> 7。ストレッチと矯正

>>> 8。切断とのこぎり

>>> 9。熱処理(老化)

>>> 10。仕上げ

>> アルミニウム押出の種類

>> アルミニウム押出の利点

>> 押し出されたアルミニウムのアプリケーション

>> アルミニウム押出の革新

● ビデオ:アクション中のアルミニウム押出プロセス

● よくある質問

>> Q1:ホット押出とコールド押し出しの違いは何ですか?

>> Q2:すべてのアルミニウム合金を押し出すことはできますか?

>> Q3:押し出し速度は最終製品にどのように影響しますか?

>> Q4:アルミニウム押出のいくつかの一般的な欠陥は何ですか、そしてそれらはどのように防止されますか?

>> Q5:アルミニウムの押出は、鋳造や鍛造などの他の製造プロセスと比較してどのように比較されますか?

アルミニウム押出は、変換する魅力的な製造プロセスです 生のアルミニウム。 さまざまな業界で使用される複雑な形状とプロファイルへのこの汎用性の高い手法により、建設、自動車、航空宇宙、および消費財セクターに不可欠な軽量、強い、腐食耐性コンポーネントの作成が可能になります。アルミニウム押出の世界に深く掘り下げて、この驚くべきプロセスがどのように機能するかを探りましょう。

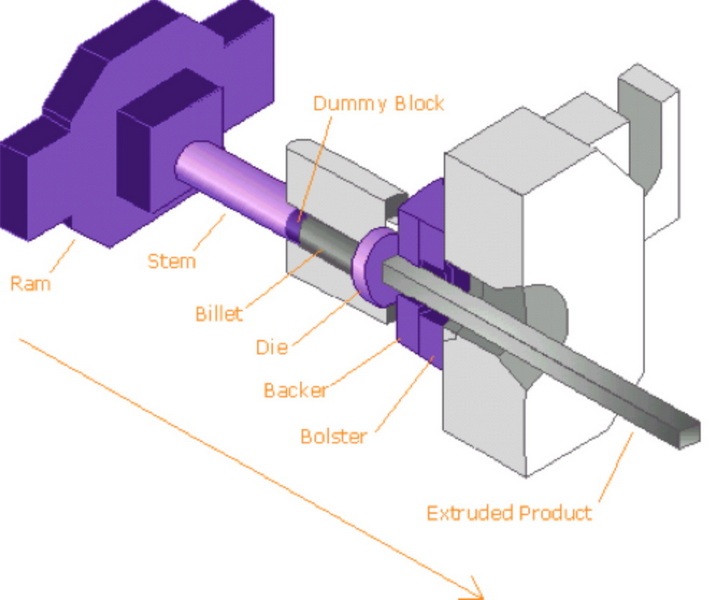

そのコアでは、アルミニウム押出は、特定の断面プロファイルでダイを通して加熱されたアルミニウム合金を強制することを伴います。このプロセスは、チューブの開口部が押し出された材料の形状を決定するチューブから歯磨き粉を絞るように例えることができます。ただし、アルミニウム押出プロセスははるかに複雑であり、望ましい結果を達成するためにさまざまなパラメーターを正確に制御する必要があります。

このプロセスは、目的のプロファイルを設計し、カスタム押出ダイを作成することから始まります。エンジニアは、材料の流れ、冷却速度、潜在的なストレスポイントなどの要因を考慮して、高度なソフトウェアを使用してダイを設計します。 DIEは、押出プロセスに関与する高い圧力と温度に耐えるために、ツールスチールから精密にマシドされています。

アルミニウム合金の円筒形のログであるアルミニウムビレットは、最終製品仕様に基づいて必要な長さに切断されます。これらのビレットは、通常、リサイクルされたアルミニウムまたは一次アルミニウムのインゴットから作られています。

アルミニウムビレットは、炉で750°Fから930°F(400°Cから500°C)の範囲の温度まで予熱されています。これにより、金属が柔らかくなり、より柔軟で押し出しやすくなります。同時に、押出ダイとその他のツールも予熱されており、均一な金属の流れを確保し、ダイの寿命を最適化します。

押出プロセス中の摩擦を減らすために、潤滑剤がRAMと容器に適用されます。このステップは、押し出されたプロファイルの品質を維持し、機器の寿命を延ばすために重要です。

予熱されたビレットは、押し出しプレス容器にロードされます。強力な油圧ラムは、ビレットに極端な圧力(最大15,000トン)を適用し、ダイを通して強制します。アルミニウムがダイを通して押し込まれると、ダイの開口部の形をとります。

アルミニウムがダイから出現すると、望ましいプロファイルを形成します。押し出された材料は、ランアウトテーブルに沿って導かれ、そこで冷却し始めます。ファンまたは水スプレーシステムを使用して、冷却プロセスを加速できます。

管理可能な温度に冷却すると、押し出されたプロファイルを伸ばして、それらをまっすぐにし、内部応力を緩和します。ストレス緩和として知られるこのプロセスは、寸法の安定性を確保し、材料の機械的特性を改善するのに役立ちます。

長い押し出しプロファイルは、精密ソーを使用して必要な長さにカットされます。このステップには、標準の長さの単一カット操作またはカスタムサイズの複数のカットが含まれる場合があります。

多くのアルミニウム合金は、強度と硬さを高めるために老化と呼ばれる熱処理プロセスを受けます。これは、時間の経過とともに自然に行うか、オーブンで制御された加熱を通じて加速することができます。

最後のステップでは、押し出されたプロファイルにさまざまな表面処理または仕上げを適用することです。これには、目的のアプリケーションと顧客の要件に応じて、陽極酸化、粉末コーティング、塗装、または研磨が含まれる場合があります。

アルミニウム押出プロセスには、2つの主要なタイプがあります。

1。直接押し出し:この方法では、RAMはビレットをダイを直接押します。これは最も一般的な手法であり、幅広いプロファイルに適しています。

2。間接押し出し:ここで、ダイは静止ビレットに対して動きます。この方法は摩擦を減らし、より複雑な形状の押し出しを可能にします。

アルミニウム押出は、次のような多くの利点を提供します。

- 中から大量生産の費用対効果

- 複雑な断面形状を作成する機能

- 優れた強度と重量の比率

- 押出プロセスから直接良好な表面仕上げ

- アルミニウムのリサイクル性、環境に優しい

アルミニウム押出の汎用性により、幅広いアプリケーションに最適です。

- 建物と構造(窓枠、ドアフレーム、構造コンポーネント)

- 輸送(自動車部品、鉄道車両、自転車フレーム)

- エレクトロニクス(ヒートシンク、LEDハウジング)

- 再生可能エネルギー(ソーラーパネルフレーム、風力タービンコンポーネント)

- 消費財(家具、電化製品、スポーツ用具)

アルミニウムの押出業界は、技術の進歩とともに進化し続けています。

- ダイの設計と押し出しパラメーターを最適化するためのコンピューター支援シミュレーション

- 強度と形成性を改善するための高度な合金開発

- 処理および後処理操作における自動化とロボット工学

- リサイクルアルミニウムおよびエネルギー効率の高い押出プレスの使用の増加を含む持続可能な慣行

アルミニウムの押出プロセスをよりよく理解するには、各ステップを詳細に実証するこの有益なビデオをご覧ください。

A1:高温の温度で、通常、材料の再結晶温度を上回る高温では、熱い押し出しが行われます。これにより、変形が容易になり、より複雑な形状を作成する能力が可能になります。一方、冷たい押出は室温またはその近くで行われ、通常、より小さく、よりシンプルな部品または熱によく反応しない材料に使用されます。

A2:多くのアルミニウム合金を押し出すことができますが、すべてがプロセスに適しているわけではありません。最も一般的に押し出された合金は、優れた押出性と優れた機械的特性のため、6000シリーズ(AL-MG-SI合金)からのものです。 2000や7000などの他のシリーズは押し出ることができますが、特別な技術や機器が必要になる場合があります。

A3:押し出し速度は、最終製品の品質に重要な役割を果たします。高速では生産性が向上する可能性がありますが、表面欠陥や内部構造の問題につながる可能性があります。通常、低速では、より良い表面仕上げとより一貫した機械的特性を生成しますが、出力の減少は犠牲になります。最適な速度は、合金組成、ダイの設計、望ましいプロファイル特性などの要因に依存します。

A4:一般的な欠陥には、表面亀裂、内部ボイド、および寸法の不正確さが含まれます。これらは、適切なビレットの準備、最適化されたダイ設計、制御された押出パラメーター(温度、速度、圧力)、および適切な冷却技術によって防止できます。定期的な機器のメンテナンスと品質管理の尺度も、欠陥を最小限に抑えるために不可欠です。

A5:アルミニウム押出は、特定のアプリケーションの鋳造と偽造よりもいくつかの利点を提供します。鋳造と比較して、押し出しは通常、より良い機械的特性とより一貫した内部構造を持つ部品を生成します。また、長く連続的なプロファイルを作成するのにも適しています。鍛造はより強力な部品を生成する可能性がありますが、一般的にはより高価で、作成できる形状が制限されています。押し出しは、強度、費用対効果、設計の柔軟性のバランスが良いため、複雑な断面が必要な多くのアプリケーションに最適です。

結論として、アルミニウム押出は、さまざまな業界で重要な役割を果たし続けている多用途で効率的な製造プロセスです。アルミニウムの押出の仕組みの複雑さを理解することにより、エンジニアとデザイナーは、最新のアプリケーションの要求を満たす革新的で高性能製品を作成する可能性を最大限に活用できます。