ترك رسالة

قائمة المحتوى

● عملية بثق الألومنيوم: من البليت إلى المنتج النهائي

>> انهيار خطوة بخطوة لعملية بثق الألومنيوم

>>> 2. تحضير البليت

>>> 3. التسخين

>>> 4. التشحيم

>>> 6. ظهور الملف الشخصي والتبريد

>>> 8. القطع والنشر

>>> 9. المعالجة الحرارية (الشيخوخة)

>>> 10. الانتهاء

>> الابتكارات في بثق الألومنيوم

● الفيديو: عملية بثق الألمنيوم أثناء العمل

>> Q1: ما هو الفرق بين البثق الساخن والبثق البارد؟

>> س 2: هل يمكن أن يتم بثق جميع سبائك الألومنيوم؟

>> س 3: كيف تؤثر سرعة البثق على المنتج النهائي؟

>> س 4: ما هي بعض العيوب الشائعة في بثق الألومنيوم وكيف يتم منعها؟

>> س 5: كيف يقارن بثق الألمنيوم بعمليات التصنيع الأخرى مثل الصب أو التزوير؟

بثق الألومنيوم هو عملية تصنيع رائعة تتحول الألومنيوم الخام إلى أشكال معقدة وملامح المستخدمة في مختلف الصناعات. تتيح هذه التقنية متعددة الاستخدامات إنشاء مكونات خفيفة الوزن وقوية ومقاومة للتآكل ضرورية في قطاعات البناء والسيارات والفضاء والسلع الاستهلاكية. دعونا نتعمق في عالم بثق الألمنيوم واستكشف كيف تعمل هذه العملية الرائعة.

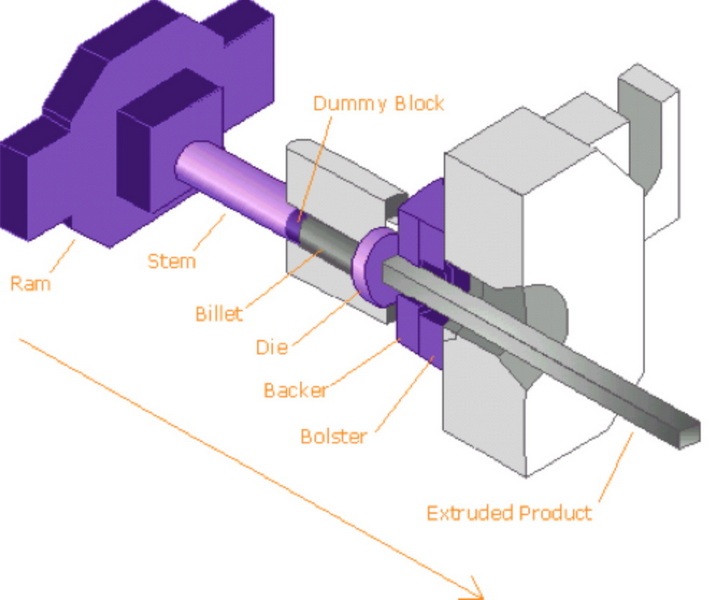

في جوهره ، ينطوي بثق الألمنيوم على فرض سبيكة الألومنيوم الساخنة من خلال الموت مع ملف تعريف مستعرض معين. يمكن تشبيه هذه العملية بضغط معجون الأسنان من أنبوب ، حيث يحدد فتحة الأنبوب شكل المادة المقدمة. ومع ذلك ، فإن عملية بثق الألومنيوم أكثر تعقيدًا وتتطلب تحكمًا دقيقًا في مختلف المعلمات لتحقيق النتائج المطلوبة.

تبدأ العملية بتصميم الملف الشخصي المطلوب وإنشاء تموت مخصص. يستخدم المهندسون البرامج المتقدمة لتصميم الموت ، مع مراعاة عوامل مثل تدفق المواد ومعدلات التبريد ونقاط الإجهاد المحتملة. يتم بعد ذلك أن يموت الموت من الصلب الأداة لتحمل الضغوط المرتفعة ودرجات الحرارة التي تنطوي عليها عملية البثق.

يتم قطع مملح الألومنيوم ، وهي سجلات أسطواني لسبائك الألومنيوم ، إلى الطول المطلوب بناءً على مواصفات المنتج النهائي. عادة ما تكون هذه المليارات مصنوعة من الألومنيوم المعاد تدويره أو سبائك الألومنيوم الأولية.

يتم تسخين البليت الألمنيوم في فرن إلى درجات حرارة تتراوح من 750 درجة فهرنهايت إلى 930 درجة فهرنهايت (400 درجة مئوية إلى 500 درجة مئوية). هذا يخفف المعدن ، مما يجعله أكثر مرونة وأسهل للبث. في نفس الوقت ، يتم أيضًا تسخين موت البثق وغيرها من الأدوات لضمان تدفق المعادن الموحد وتحسين عمر الموت.

يتم تطبيق مواد التشحيم على ذاكرة الوصول العشوائي والحاوية لتقليل الاحتكاك أثناء عملية البثق. هذه الخطوة أمر بالغ الأهمية للحفاظ على جودة الملف الشخصي المقذوف وتوسيع عمر المعدات.

يتم تحميل البليت المسبق في حاوية الصحافة البثق. ثم يقوم كبش هيدروليكي قوي بتطبيق الضغط الشديد (ما يصل إلى 15000 طن) على البليت ، مما يجبره على القالب. عندما يتم دفع الألومنيوم من خلال الموت ، فإنه يأخذ شكل فتحة الموت.

عندما يظهر الألمنيوم من الموت ، فإنه يشكل الملف الشخصي المطلوب. يتم توجيه المادة المقدمة على طول طاولة الجريدة ، حيث تبدأ في التبريد. يمكن استخدام المعجبين أو أنظمة رش الماء لتسريع عملية التبريد.

بمجرد تبريدها إلى درجة حرارة يمكن التحكم فيها ، يتم تمديد الملفات الشخصية المقدمة لتصويبها وتخفيف الضغوط الداخلية. تساعد هذه العملية ، المعروفة باسم تخفيف الإجهاد ، في ضمان الاستقرار الأبعاد وتحسن الخصائص الميكانيكية للمادة.

يتم قطع الملفات الشخصية الطويلة المقدمة إلى الأطوال المطلوبة باستخدام المناشير الدقيقة. قد تتضمن هذه الخطوة عمليات واحدة مقطوعة لأطوال قياسية أو تخفيضات متعددة للأحجام المخصصة.

تخضع العديد من سبائك الألومنيوم لعملية معالجة حرارة تسمى الشيخوخة لتعزيز قوتها وصوبها. يمكن القيام بذلك بشكل طبيعي مع مرور الوقت أو تسارع من خلال التدفئة التي يتم التحكم فيها في الفرن.

تتضمن الخطوة الأخيرة تطبيق العديد من العلاجات السطحية أو التشطيبات على الملفات الشخصية المقدمة. قد يشمل ذلك أنوود أو طلاء المسحوق أو الطلاء أو التلميع ، اعتمادًا على التطبيق المقصود ومتطلبات العملاء.

هناك نوعان رئيسيان من عمليات بثق الألمنيوم:

1. البثق المباشر: في هذه الطريقة ، يدفع الكبش البليت مباشرة من خلال الموت. إنها التقنية الأكثر شيوعًا ومناسبة لمجموعة واسعة من الملفات الشخصية.

2. البثق غير المباشر: هنا ، يتحرك الموت ضد البليت الثابت. هذه الطريقة تقلل من الاحتكاك وتتيح لبثق الأشكال الأكثر تعقيدًا.

يوفر بثق الألومنيوم العديد من الفوائد ، بما في ذلك:

-فعالية من حيث التكلفة للإنتاج المتوسط إلى العالي الحجم

- القدرة على إنشاء أشكال مستعرضة معقدة

-نسبة ممتازة للقوة إلى الوزن

- إنهاء سطح جيد مباشرة من عملية البثق

- قابلية إعادة تدوير الألومنيوم ، مما يجعله صديقًا للبيئة

إن براعة بثق الألمنيوم تجعلها مثالية لمجموعة واسعة من التطبيقات:

- البناء والبناء (إطارات النوافذ ، إطارات الأبواب ، المكونات الهيكلية)

- النقل (أجزاء السيارات ، أجسام سيارات السكك الحديدية ، إطارات الدراجات)

- الإلكترونيات (المصارف الحرارية ، العلب LED)

- الطاقة المتجددة (إطارات الألواح الشمسية ، مكونات توربينات الرياح)

- السلع الاستهلاكية (الأثاث والأجهزة والمعدات الرياضية)

تستمر صناعة بثق الألومنيوم في التطور مع التطورات التكنولوجية:

- محاكاة بمساعدة الكمبيوتر لتحسين معلمات التصميم والبثق

- تطوير السبائك المتقدمة لتحسين القوة والقدرة على التشكيل

- الأتمتة والروبوتات في عمليات المناولة وما بعد المعالجة

- الممارسات المستدامة ، بما في ذلك زيادة استخدام الألمنيوم المعاد تدويره وضغط البثق الموفرة للطاقة

لفهم عملية بثق الألومنيوم بشكل أفضل ، شاهد هذا الفيديو المفيد الذي يوضح كل خطوة بالتفصيل:

A1: يتم إجراء البثق الساخن في درجات حرارة مرتفعة ، وعادة ما يكون أعلى من درجة حرارة إعادة التبلور. هذا يسمح بتشوه أسهل والقدرة على إنشاء أشكال أكثر تعقيدًا. من ناحية أخرى ، يتم البثق البارد في درجة حرارة الغرفة أو بالقرب منها ، ويستخدم عادةً في أجزاء أصغر وأبسط أو للمواد التي لا تستجيب جيدًا للحرارة.

A2: على الرغم من أن العديد من سبائك الألومنيوم يمكن أن يتم بثقها ، فليس كلها مناسبة لهذه العملية. السبائك الأكثر شيوعًا هي من سلسلة 6000 (سبائك Al-MG-Si) بسبب قابلية البثق الممتازة وخصائصها الميكانيكية الجيدة. يمكن أن يتم بثق سلسلة أخرى ، مثل 2000 و 7000 ، ولكن قد تتطلب تقنيات أو معدات خاصة.

A3: تلعب سرعة البثق دورًا مهمًا في جودة المنتج النهائي. يمكن أن تزيد السرعات العالية من الإنتاجية ولكنها قد تؤدي إلى عيوب سطحية أو مشكلات في التركيب الداخلي. تنتج السرعات المنخفضة عمومًا تشطيبات أفضل للسطح وخصائص ميكانيكية أكثر اتساقًا ولكن على حساب انخفاض الإنتاج. تعتمد السرعة المثلى على عوامل مثل تكوين السبائك ، وتصميم الموت ، وخصائص الملف الشخصي المطلوب.

A4: تشمل العيوب الشائعة شقوق السطح ، الفراغات الداخلية ، وعدم الدقة الأبعاد. يمكن منعها من خلال إعداد البليت المناسب ، وتصميم الموت المحسّن ، ومعلمات البثق التي يتم التحكم فيها (درجة الحرارة ، والسرعة ، والضغط) ، وتقنيات التبريد المناسبة. تدابير صيانة المعدات ومراقبة الجودة العادية ضرورية أيضًا في تقليل العيوب.

A5: يوفر بثق الألمنيوم العديد من المزايا على الصب وتزوير بعض التطبيقات. بالمقارنة مع الصب ، ينتج البثق عادة أجزاء ذات خصائص ميكانيكية أفضل وهيكل داخلي أكثر اتساقًا. كما أنه أكثر ملاءمة لإنشاء ملفات تعريف طويلة ومستمرة. يمكن أن يؤدي التزوير إلى إنتاج أجزاء أقوى ولكنه عمومًا أكثر تكلفة ومحدودة في الأشكال التي يمكن أن تنشئها. يوفر البثق توازنًا جيدًا في القوة ، وفعالية التكلفة ، ومرونة التصميم ، مما يجعله مثاليًا للعديد من التطبيقات التي تكون هناك حاجة إلى مقاطع عرضية معقدة.

في الختام ، فإن بثق الألمنيوم هو عملية تصنيع متعددة الاستخدامات وفعالة تستمر في لعب دور حاسم في مختلف الصناعات. من خلال فهم تعقيدات كيفية عمل بثق الألومنيوم ، يمكن للمهندسين والمصممين أن يستفيدون من إمكاناته الكاملة لإنشاء منتجات مبتكرة وعالية الأداء تلبي متطلبات التطبيقات الحديثة.