Menú de contenido

● El proceso de extrusión de aluminio: desde el billet hasta el producto final

>> Comprender los conceptos básicos

>> Desglose paso a paso del proceso de extrusión de aluminio

>>> 1. Preparación de diseño y matriz

>>> 2. Preparación de palanquillas

>>> 3. Precaliente

>>> 4. Lubricación

>>> 5. Cargando y presionando

>>> 6. Emergencia y enfriamiento del perfil

>>> 7. Estiramiento y enderezado

>>> 8. Corte y aserración

>>> 9. Tratamiento térmico (envejecimiento)

>>> 10. Terminando

>> Tipos de extrusión de aluminio

>> Ventajas de extrusión de aluminio

>> Aplicaciones de aluminio extruido

>> Innovaciones en extrusión de aluminio

● Video: El proceso de extrusión de aluminio en acción

● Preguntas frecuentes

>> P1: ¿Cuál es la diferencia entre extrusión en caliente y extrusión en frío?

>> P2: ¿Se pueden extruir todas las aleaciones de aluminio?

>> P3: ¿Cómo afecta la velocidad de extrusión del producto final?

>> P4: ¿Cuáles son algunos defectos comunes en la extrusión de aluminio y cómo se evitan?

>> P5: ¿Cómo se compara la extrusión de aluminio con otros procesos de fabricación como fundición o forja?

El proceso de extrusión de aluminio: desde el billet hasta el producto final

La extrusión de aluminio es un proceso de fabricación fascinante que se transforma Aluminio crudo en formas y perfiles complejos utilizados en diversas industrias. Esta técnica versátil permite la creación de componentes livianos, fuertes y resistentes a la corrosión esenciales en los sectores de construcción, automotriz, aeroespacial y de bienes de consumo. Vamos a sumergirnos en el mundo de la extrusión de aluminio y explorar cómo funciona este notable proceso.

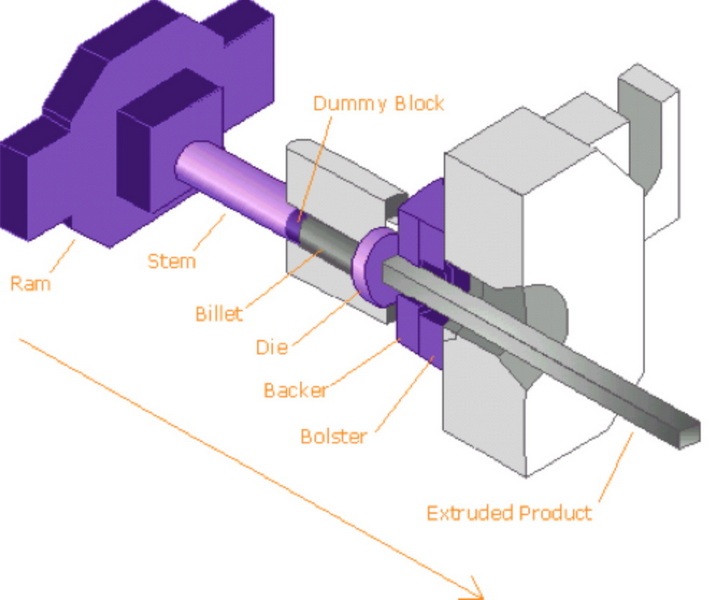

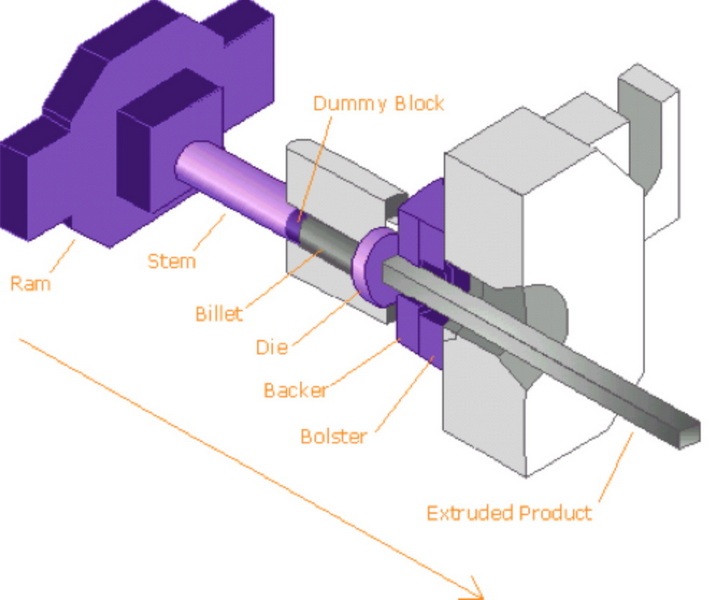

Comprender los conceptos básicos

En su núcleo, la extrusión de aluminio implica forzar la aleación de aluminio calentado a través de un dado con un perfil transversal específico. Este proceso se puede comparar con exprimir la pasta de dientes de un tubo, donde la abertura del tubo determina la forma del material extruido. Sin embargo, el proceso de extrusión de aluminio es mucho más complejo y requiere un control preciso sobre varios parámetros para lograr los resultados deseados.

Desglose paso a paso del proceso de extrusión de aluminio

1. Preparación de diseño y matriz

El proceso comienza con el diseño del perfil deseado y la creación de un dado de extrusión personalizado. Los ingenieros usan un software avanzado para diseñar el dado, considerando factores como el flujo de materiales, las tasas de enfriamiento y los posibles puntos de estrés. El troquel se mata con precisión del acero de la herramienta para resistir las altas presiones y temperaturas involucradas en el proceso de extrusión.

2. Preparación de palanquillas

Los billets de aluminio, que son registros cilíndricos de aleación de aluminio, se cortan a la longitud requerida en función de las especificaciones finales del producto. Estos billets generalmente están hechos de aluminio reciclado o lingotes de aluminio primarios.

3. Precaliente

La palanquilla de aluminio se precaliente en un horno a temperaturas que varían de 750 ° F a 930 ° F (400 ° C a 500 ° C). Esto suaviza el metal, lo que lo hace más maleable y más fácil de extruir. Simultáneamente, el dado de extrusión y otras herramientas también se precalentan para garantizar un flujo de metal uniforme y optimizar la vida útil del troquel.

4. Lubricación

Se aplica un lubricante a la RAM y al contenedor para reducir la fricción durante el proceso de extrusión. Este paso es crucial para mantener la calidad del perfil extruido y extender la vida útil del equipo.

5. Cargando y presionando

El tocho precalentado se carga en el contenedor de prensa de extrusión. Un potente RAM hidráulico luego aplica una presión extrema (hasta 15,000 toneladas) al tocho, lo que lo obliga a través del dado. A medida que el aluminio se empuja a través del dado, toma la forma de la apertura del troquel.

6. Emergencia y enfriamiento del perfil

A medida que el aluminio emerge del dado, forma el perfil deseado. El material extruido se guía a lo largo de una mesa en parada, donde comienza a enfriarse. Se pueden usar ventiladores o sistemas de pulverización de agua para acelerar el proceso de enfriamiento.

7. Estiramiento y enderezado

Una vez enfriado a una temperatura manejable, los perfiles extruidos se estiran para enderezarlos y aliviar el estrés interno. Este proceso, conocido como alivio del estrés, ayuda a garantizar la estabilidad dimensional y mejora las propiedades mecánicas del material.

8. Corte y aserración

Los perfiles extruidos largos se cortan a las longitudes requeridas usando sierras de precisión. Este paso puede involucrar operaciones de corte único para longitudes estándar o múltiples cortes para tamaños personalizados.

9. Tratamiento térmico (envejecimiento)

Muchas aleaciones de aluminio experimentan un proceso de tratamiento térmico llamado envejecimiento para mejorar su resistencia y dureza. Esto se puede hacer naturalmente con el tiempo o acelerarse a través del calentamiento controlado en un horno.

10. Terminando

El paso final implica aplicar varios tratamientos de superficie o acabados a los perfiles extruidos. Esto puede incluir anodización, recubrimiento en polvo, pintura o pulido, dependiendo de la aplicación prevista y los requisitos del cliente.

Tipos de extrusión de aluminio

Hay dos tipos principales de procesos de extrusión de aluminio:

1. Extrusión directa: en este método, la RAM empuja la palanquilla directamente a través del dado. Es la técnica más común y adecuada para una amplia gama de perfiles.

2. Extrusión indirecta: Aquí, el dado se mueve contra el tocho estacionario. Este método reduce la fricción y permite la extrusión de formas más complejas.

Ventajas de extrusión de aluminio

La extrusión de aluminio ofrece numerosos beneficios, que incluyen:

-rentabilidad para la producción de mediano y alto volumen

- Capacidad para crear formas transversales complejas

-Excelente relación de fuerza-peso

- Buen acabado superficial directamente del proceso de extrusión

- Reciclabilidad del aluminio, haciéndolo ecológico

Aplicaciones de aluminio extruido

La versatilidad de la extrusión de aluminio lo hace ideal para una amplia gama de aplicaciones:

- Construcción y construcción (marcos de ventanas, marcos de puertas, componentes estructurales)

- Transporte (piezas automotrices, cuerpos de automóviles ferroviarios, marcos de bicicletas)

- Electrónica (disipadores de calor, carcasas LED)

- Energía renovable (marcos de paneles solares, componentes de la turbina eólica)

- Bienes de consumo (muebles, electrodomésticos, equipos deportivos)

Innovaciones en extrusión de aluminio

La industria de la extrusión de aluminio continúa evolucionando con avances tecnológicos:

- Simulación asistida por computadora para optimizar los parámetros de diseño y extrusión

- Desarrollo de aleación avanzada para mejorar la fuerza y la formabilidad

- Automatización y robótica en las operaciones de manejo y postprocesamiento

- Prácticas sostenibles, incluido un mayor uso de aluminio reciclado y prensas de extrusión de eficiencia energética

Video: El proceso de extrusión de aluminio en acción

Para comprender mejor el proceso de extrusión de aluminio, mire este video informativo que demuestra cada paso en detalle:

Preguntas frecuentes

P1: ¿Cuál es la diferencia entre extrusión en caliente y extrusión en frío?

A1: La extrusión en caliente se realiza a temperaturas elevadas, típicamente por encima de la temperatura de recristalización del material. Esto permite una deformación más fácil y la capacidad de crear formas más complejas. La extrusión en frío, por otro lado, se realiza a temperatura ambiente o cercana y generalmente se usa para piezas más pequeñas y simples o para materiales que no responden bien al calor.

P2: ¿Se pueden extruir todas las aleaciones de aluminio?

A2: Si bien muchas aleaciones de aluminio pueden ser extruidas, no todas son adecuadas para el proceso. Las aleaciones más comúnmente extruidas son de la serie 6000 (aleaciones al-mg-si) debido a su excelente extrudibilidad y buenas propiedades mecánicas. Otras series, como 2000 y 7000, pueden ser extruidas, pero pueden requerir técnicas o equipos especiales.

P3: ¿Cómo afecta la velocidad de extrusión del producto final?

A3: La velocidad de extrusión juega un papel crucial en la calidad del producto final. Las velocidades más altas pueden aumentar la productividad, pero pueden conducir a defectos superficiales o problemas de estructura interna. Las velocidades más bajas generalmente producen mejores acabados superficiales y propiedades mecánicas más consistentes, pero a costa de una salida reducida. La velocidad óptima depende de factores como la composición de la aleación, el diseño de la matriz y las características de perfil deseadas.

P4: ¿Cuáles son algunos defectos comunes en la extrusión de aluminio y cómo se evitan?

A4: los defectos comunes incluyen grietas superficiales, vacíos internos e imprecisiones dimensionales. Estos se pueden prevenir a través de la preparación adecuada de la palanquilla, el diseño optimizado de la matriz, los parámetros de extrusión controlados (temperatura, velocidad, presión) y técnicas de enfriamiento apropiadas. El mantenimiento de equipos regulares y las medidas de control de calidad también son esenciales para minimizar los defectos.

P5: ¿Cómo se compara la extrusión de aluminio con otros procesos de fabricación como fundición o forja?

A5: La extrusión de aluminio ofrece varias ventajas sobre la fundición y la forja para ciertas aplicaciones. En comparación con la fundición, la extrusión generalmente produce piezas con mejores propiedades mecánicas y una estructura interna más consistente. También es más adecuado para crear perfiles largos y continuos. La falsificación puede producir piezas más fuertes, pero generalmente es más costosa y limitada en las formas que puede crear. La extrusión ofrece un buen equilibrio de fuerza, rentabilidad y flexibilidad de diseño, lo que lo hace ideal para muchas aplicaciones donde se requieren secciones transversales complejas.

En conclusión, la extrusión de aluminio es un proceso de fabricación versátil y eficiente que continúa desempeñando un papel crucial en varias industrias. Al comprender las complejidades de cómo funciona la extrusión de aluminio, los ingenieros y diseñadores pueden aprovechar su máximo potencial para crear productos innovadores y de alto rendimiento que satisfagan las demandas de las aplicaciones modernas.