Контент меню

● Процесс экструзии алюминия: от заготовки до конечного продукта

>> Понимание оснований

>> Пошаговая разбивка процесса экструзии алюминия

>>> 1. Проектирование и подготовка

>>> 2. Подготовка заготовки

>>> 3. Предварительное нагревание

>>> 4. Смазка

>>> 5. Загрузка и нажатие

>>> 6. Появление профиля и охлаждение

>>> 7. Растяжение и выпрямление

>>> 8. Резка и распиливание

>>> 9. Тепловая обработка (старение)

>>> 10. Отделка

>> Типы экструзии алюминия

>> Преимущества экструзии алюминия

>> Применение экструдированного алюминия

>> Инновации в экструзии алюминия

● Видео: процесс экструзии алюминия в действии

● Часто задаваемые вопросы

>> Q1: В чем разница между горячей экструзией и холодной экструзией?

>> Q2: Могут ли все алюминиевые сплавы быть экструдированы?

>> Q3: Как скорость экструзии влияет на конечный продукт?

>> Q4: Каковы некоторые общие дефекты в алюминиевой экструзии и как они предотвращаются?

>> Q5: Как экструзия алюминия сравнивается с другими производственными процессами, такими как кастинг или ковена?

Процесс экструзии алюминия: от заготовки до конечного продукта

Алюминиевая экструзия - это захватывающий производственный процесс, который трансформируется сырой алюминий в сложные формы и профили, используемые в различных отраслях. Этот универсальный метод позволяет создавать легкие, сильные и устойчивые к коррозии компоненты, необходимые для строительства, автомобильной, аэрокосмической и потребительской товаров. Давайте погрузимся в мир алюминиевой экструзии и рассмотрим, как работает этот замечательный процесс.

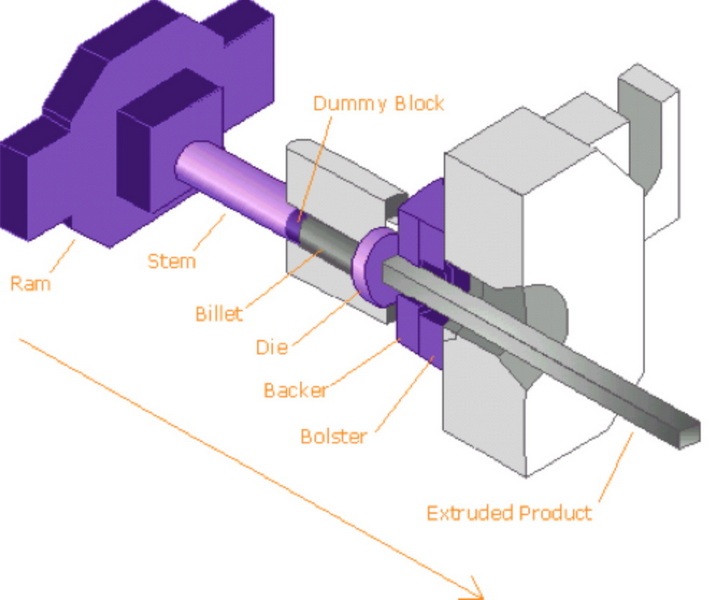

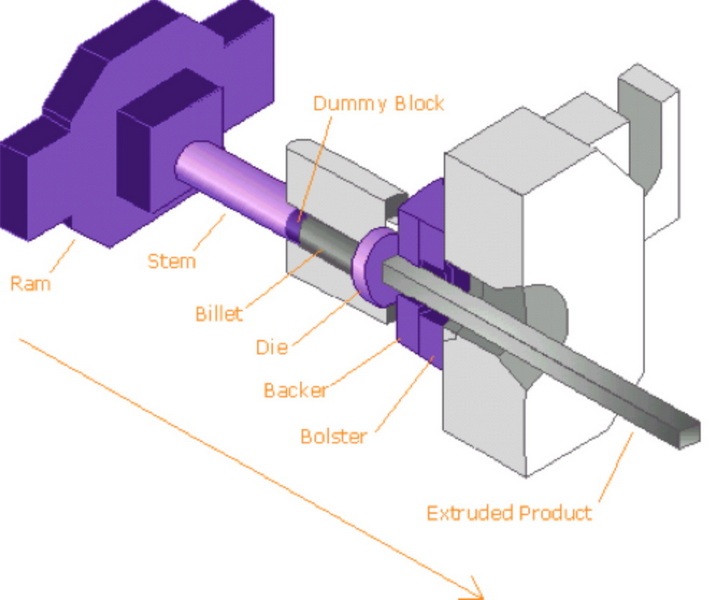

Понимание оснований

В своем ядре алюминиевая экструзия включает в себя нагревание нагретого алюминиевого сплава через матрицу с определенным профилем поперечного сечения. Этот процесс можно сравнить с вытягиванием зубной пасты из трубки, где отверстие трубки определяет форму экструдированного материала. Тем не менее, процесс экструзии алюминия является гораздо более сложным и требует точного контроля над различными параметрами для достижения желаемых результатов.

Пошаговая разбивка процесса экструзии алюминия

1. Проектирование и подготовка

Процесс начинается с разработки желаемого профиля и создания пользовательской экструзионной матрицы. Инженеры используют расширенное программное обеспечение для разработки матрицы, учитывая такие факторы, как поток материала, скорости охлаждения и потенциальные точки напряжения. Затем матрица определяется от инструментальной стали, чтобы противостоять высоким давлениям и температурам, связанным с процессом экструзии.

2. Подготовка заготовки

Алюминиевые заготовки, которые представляют собой цилиндрические бревна алюминиевого сплава, сокращаются до требуемой длины на основе конечных спецификаций продукта. Эти заготовки обычно изготавливаются из переработанного алюминия или первичных алюминиевых слитков.

3. Предварительное нагревание

Алюминиевая заготовка предварительно нагревается в печи до температуры в диапазоне от 750 ° F до 930 ° F (от 400 ° C до 500 ° C). Это смягчает металл, что делает его более податливым и легче выдать. Одновременно экструзионные матрицы и другие инструменты также предварительно нагреты, чтобы обеспечить равномерный металлический поток и оптимизировать срок службы.

4. Смазка

Смазка применяется к оперативной памяти и контейнеру, чтобы уменьшить трение во время процесса экструзии. Этот шаг имеет решающее значение для поддержания качества экструдированного профиля и продления срока службы оборудования.

5. Загрузка и нажатие

Предварительно разогретая заготовка загружается в контейнер для экструзии. Мощная гидравлическая оперативная память затем оказывает крайнее давление (до 15 000 тонн) на заготовку, вынуждая ее через кубик. Когда алюминий проталкивается через кубик, он принимает форму отверстия матрицы.

6. Появление профиля и охлаждение

По мере того, как алюминий появляется из матрицы, он образует желаемый профиль. Экструдированный материал проводится вдоль стола -выпуска, где он начинает остыть. Вентиляторы или системы водоснабжения могут использоваться для ускорения процесса охлаждения.

7. Растяжение и выпрямление

После охлаждения до управляемой температуры экструдированные профили растягиваются, чтобы выпрямить их и снять внутренние напряжения. Этот процесс, известный как снятие стресса, помогает обеспечить размерную стабильность и улучшает механические свойства материала.

8. Резка и распиливание

Длинные экструдированные профили разрезаются до требуемых длины с использованием точных пил. Этот шаг может включать в себя операции с одним вырезанием для стандартной длины или несколько сокращений для пользовательских размеров.

9. Тепловая обработка (старение)

Многие алюминиевые сплавы проходят процесс термообработки, называемый старением для повышения их силы и твердости. Это можно сделать естественным образом или ускорить с помощью контролируемого нагрева в духовке.

10. Отделка

Последний шаг включает в себя применение различных поверхностных обработок или отделки к экструдированным профилям. Это может включать в себя анодирование, порошковое покрытие, рисование или полировку, в зависимости от предполагаемого применения и требований клиента.

Типы экструзии алюминия

Существует два основных типа процессов экструзии алюминия:

1. Прямая экструзия: в этом методе ОЗУ проталкивает заготовку прямо через матрицу. Это самая распространенная техника и подходит для широкого спектра профилей.

2. Косвенная экструзия: Здесь кубик движется против стационарной заготовки. Этот метод уменьшает трение и допускает экструзию более сложных форм.

Преимущества экструзии алюминия

Экструзия алюминия предлагает многочисленные преимущества, в том числе:

-Экономическая эффективность для производства среднего до большого объема

- Способность создавать сложные формы поперечного сечения

-Отличное соотношение силы к весу

- Хорошая поверхностная отделка прямо от процесса экструзии

- переработка алюминия, что делает его экологически чистым

Применение экструдированного алюминия

Универсальность экструзии алюминия делает его идеальным для широкого спектра приложений:

- Строительство и строительство (оконные рамы, дверные рамы, конструкционные компоненты)

- Транспорт (автомобильные детали, железнодорожные автомобильные тела, рамы велосипедов)

- Электроника (радиаторы, светодиодные корпусы)

- Возобновляемая энергия (рамки солнечной панели, компоненты ветряной турбины)

- потребительские товары (мебель, бытовая техника, спортивное оборудование)

Инновации в экструзии алюминия

Алюминиевая экструзионная промышленность продолжает развиваться с технологическими достижениями:

- Компьютерное моделирование для оптимизации параметров проектирования и экструзии.

- Усовершенствованная разработка сплава для улучшения прочности и формируемости

- Автоматизация и робототехника в обработке и операциях после обработки

- Устойчивые практики, включая более широкое использование переработанных алюминия и энергоэффективных экструзионных прессов

Видео: процесс экструзии алюминия в действии

Чтобы лучше понять процесс экструзии алюминия, посмотрите это информативное видео, которое демонстрирует каждый шаг в деталях:

Часто задаваемые вопросы

Q1: В чем разница между горячей экструзией и холодной экструзией?

A1: Горячая экструзия выполняется при повышенных температурах, как правило, выше температуры перекристаллизации материала. Это обеспечивает более легкую деформацию и способность создавать более сложные формы. Холодная экструзия, с другой стороны, выполняется при комнатной температуре или около комнатной температуры и обычно используется для небольших, более простых деталей или для материалов, которые плохо реагируют на тепло.

Q2: Могут ли все алюминиевые сплавы быть экструдированы?

A2: Хотя многие алюминиевые сплавы могут быть экструдированы, не все подходят для процесса. Наиболее часто экструдированные сплавы взяты из серии 6000 (Al-Mg-Si сплавов) из-за их превосходной экструдируемости и хороших механических свойств. Другие серии, такие как 2000 и 7000, могут быть экструдированы, но могут потребоваться специальные методы или оборудование.

Q3: Как скорость экструзии влияет на конечный продукт?

A3: Скорость экструзии играет решающую роль в качестве конечного продукта. Более высокие скорости могут повысить производительность, но могут привести к дефектам поверхности или проблемам внутренней структуры. Более низкие скорости, как правило, производят лучшие поверхностные отделки и более последовательные механические свойства, но за счет снижения мощности. Оптимальная скорость зависит от таких факторов, как состав сплава, конструкция и желаемые характеристики профиля.

Q4: Каковы некоторые общие дефекты в алюминиевой экструзии и как они предотвращаются?

A4: Общие дефекты включают поверхностные трещины, внутренние пустоты и размерные неточности. Их можно предотвратить с помощью надлежащей подготовки заготовки, оптимизированной конструкции матрицы, контролируемых параметров экструзии (температура, скорость, давление) и соответствующие методы охлаждения. Регулярное обслуживание оборудования и меры контроля качества также необходимы для минимизации дефектов.

Q5: Как экструзия алюминия сравнивается с другими производственными процессами, такими как кастинг или ковена?

A5: Алюминиевая экструзия предлагает несколько преимуществ по сравнению с литьем и подделкой для определенных приложений. По сравнению с литьем экструзия обычно производит детали с лучшими механическими свойствами и более последовательной внутренней структурой. Это также более подходит для создания длинных, непрерывных профилей. Формирование может производить более сильные детали, но, как правило, дороже и ограничено в формах, которые она может создать. Экструзия обеспечивает хороший баланс силы, экономической эффективности и гибкости проектирования, что делает его идеальным для многих приложений, где требуются сложные поперечные сечения.

В заключение, алюминиевая экструзия является универсальным и эффективным производственным процессом, который продолжает играть решающую роль в различных отраслях промышленности. Понимая тонкости того, как работает алюминиевая экструзия, инженеры и дизайнеры могут полностью использовать свой потенциал для создания инновационных, высокопроизводительных продуктов, которые отвечают требованиям современных применений.