Inhaltsmenü

● Der Aluminium -Extrusionsprozess: vom Billet zum Endprodukt

>> Die Grundlagen verstehen

>> Schritt-für-Schritt-Aufschlüsselung des Aluminium-Extrusionsprozesses

>>> 1. Entwerfen und Sterbenvorbereitung

>>> 2. Billet -Vorbereitung

>>> 3.. Vorheizen

>>> 4. Schmierung

>>> 5. Laden und Drücken

>>> 6. Profilentwicklung und Kühlung

>>> 7. Dehnen und Glätten

>>> 8. Schneiden und Sägen

>>> 9. Wärmebehandlung (Alterung)

>>> 10. fertig

>> Arten der Aluminium -Extrusion

>> Vorteile der Aluminium -Extrusion

>> Anwendungen von extrudiertem Aluminium

>> Innovationen in der Aluminium -Extrusion

● Video: Der Aluminium -Extrusionsprozess in Aktion

● Häufig gestellte Fragen

>> F1: Was ist der Unterschied zwischen heißer Extrusion und kalter Extrusion?

>> F2: Können alle Aluminiumlegierungen extrudiert werden?

>> F3: Wie wirkt sich die Extrusionsgeschwindigkeit auf das Endprodukt aus?

>> F4: Was sind einige häufige Defekte in der Aluminium -Extrusion und wie werden sie verhindert?

>> F5: Wie ist die Aluminium -Extrusion im Vergleich zu anderen Herstellungsprozessen wie Casting oder Schmieden?

Der Aluminium -Extrusionsprozess: vom Billet zum Endprodukt

Die Aluminium -Extrusion ist ein faszinierender Herstellungsprozess, der sich verändert Rohes Aluminium in komplexe Formen und Profile, die in verschiedenen Branchen verwendet werden. Diese vielseitige Technik ermöglicht die Schaffung von leichten, starken und korrosionsbeständigen Komponenten, die für die Konstruktions-, Automobil-, Luft- und Raumfahrt- und Konsumgütersektoren von wesentlicher Bedeutung sind. Tauchen wir tief in die Welt der Aluminium -Extrusion ein und untersuchen, wie dieser bemerkenswerte Prozess funktioniert.

Die Grundlagen verstehen

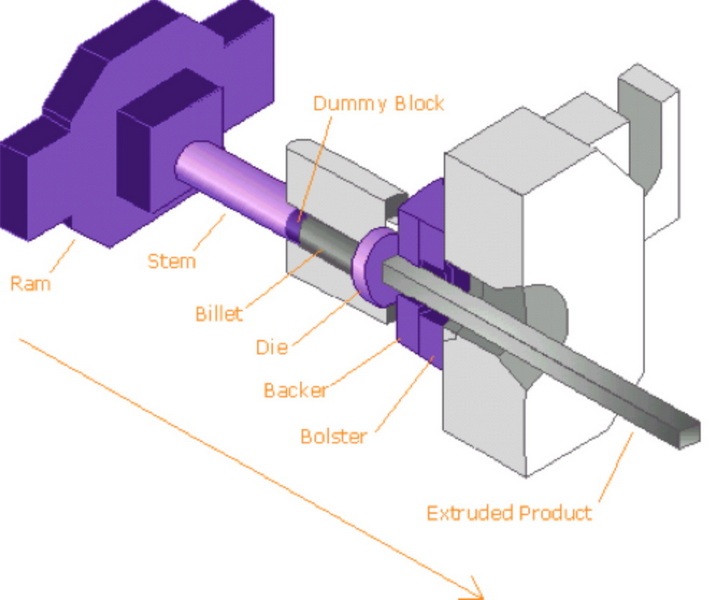

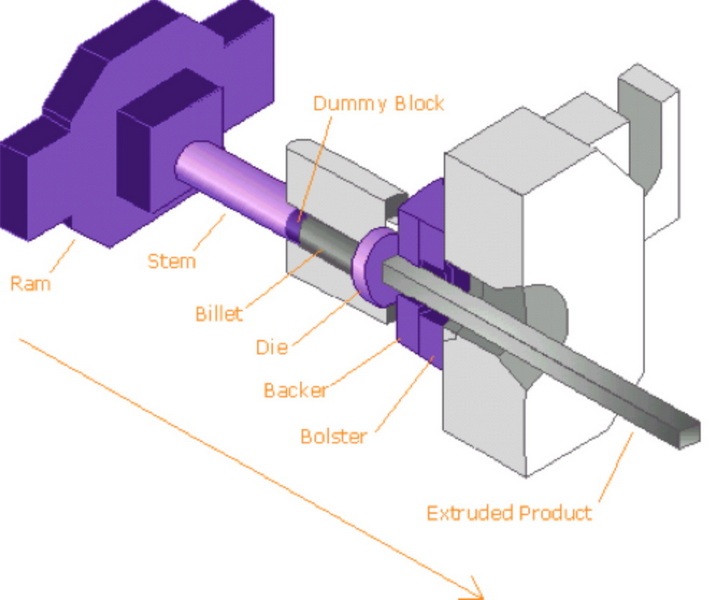

Im Kern beinhaltet die Aluminium-Extrusion die Erzwingung einer erhitzten Aluminiumlegierung durch einen Würfel mit einem spezifischen Querschnittsprofil. Dieser Vorgang kann mit dem Drücken von Zahnpasta aus einem Röhrchen verglichen werden, in dem die Öffnung des Rohrs die Form des extrudierten Materials bestimmt. Der Aluminium -Extrusionsprozess ist jedoch weitaus komplexer und erfordert eine genaue Kontrolle über verschiedene Parameter, um die gewünschten Ergebnisse zu erzielen.

Schritt-für-Schritt-Aufschlüsselung des Aluminium-Extrusionsprozesses

1. Entwerfen und Sterbenvorbereitung

Der Prozess beginnt mit dem Entwerfen des gewünschten Profils und der Erstellung einer benutzerdefinierten Extrusionsstempel. Ingenieure verwenden fortschrittliche Software, um den Würfel zu entwerfen, unter Berücksichtigung von Faktoren wie Materialfluss, Kühlraten und potenziellen Spannungspunkten. Der Würfel wird dann aus Werkzeugstahl präzisionsgemacht, um den hohen Drücken und Temperaturen, die am Extrusionsprozess verbunden sind, standzuhalten.

2. Billet -Vorbereitung

Aluminium -Börsen, bei denen es sich um zylindrische Protokolle der Aluminiumlegierung handelt, werden auf der Grundlage der Endproduktspezifikationen auf die erforderliche Länge geschnitten. Diese Billets werden typischerweise aus recyceltem Aluminium oder primären Aluminium -Botschaften hergestellt.

3.. Vorheizen

Der Aluminium -Billet wird in einem Ofen zu Temperaturen im Bereich von 750 ° F bis 930 ° F (400 ° C bis 500 ° C) vorgewärmt. Dadurch wird das Metall weicher, wodurch es formbarer und leichter zu extrudieren wird. Gleichzeitig werden auch die Extrusionsstempel und andere Werkzeuge vorgewärmt, um einen gleichmäßigen Metallstrom zu gewährleisten und die Lebensdauer der Die des Würfels zu optimieren.

4. Schmierung

Ein Schmiermittel wird auf RAM und Container angewendet, um die Reibung während des Extrusionsprozesses zu verringern. Dieser Schritt ist entscheidend, um die Qualität des extrudierten Profils aufrechtzuerhalten und die Lebensdauer der Ausrüstung zu verlängern.

5. Laden und Drücken

Der vorgeheizte Billet wird in den Extrusionspressebehälter geladen. Ein leistungsstarker hydraulischer Widder übt dann extremen Druck (bis zu 15.000 Tonnen) auf den Billet aus und zwingt ihn durch den Würfel. Wenn das Aluminium durch den Würfel geschoben wird, nimmt es die Form der Öffnung des Würfel an.

6. Profilentwicklung und Kühlung

Wenn das Aluminium aus dem Würfel hervorgeht, bildet es das gewünschte Profil. Das extrudierte Material wird entlang eines Runout -Tisches geführt, an dem es abkühlt. Lüfter oder Wasserspray -Systeme können verwendet werden, um den Kühlprozess zu beschleunigen.

7. Dehnen und Glätten

Sobald die extrudierten Profile auf eine überschaubare Temperatur abgekühlt sind, werden sie gestreckt, um sie zu begradigen und interne Belastungen zu lindern. Dieser als Spannungslinderung bekannte Prozess trägt zur Gewährleistung der dimensionalen Stabilität und verbessert die mechanischen Eigenschaften des Materials.

8. Schneiden und Sägen

Die langen extrudierten Profile werden mit Präzisionssägen auf die erforderlichen Längen geschnitten. Dieser Schritt kann einzelne Operationen für Standardlängen oder mehrere Schnitte für benutzerdefinierte Größen beinhalten.

9. Wärmebehandlung (Alterung)

Viele Aluminiumlegierungen unterliegen einem Wärmebehandlungsprozess, der als Alterung bezeichnet wird, um ihre Stärke und Härte zu verbessern. Dies kann im Laufe der Zeit auf natürliche Weise erfolgen oder durch kontrolliertes Erhitzen in einem Ofen beschleunigt werden.

10. fertig

Der letzte Schritt besteht darin, verschiedene Oberflächenbehandlungen oder Oberflächen auf die extrudierten Profile anzuwenden. Dies kann je nach den beabsichtigten Anwendung und den Kundenanforderungen und den Kundenanforderungen und die Anforderungen an die Kunden eingehalten werden.

Arten der Aluminium -Extrusion

Es gibt zwei Haupttypen von Aluminium -Extrusionsprozessen:

1. Direkte Extrusion: In dieser Methode drückt der RAM den Billet direkt durch den Würfel. Es ist die häufigste Technik und geeignet für eine Vielzahl von Profilen.

2. Indirekte Extrusion: Hier bewegt sich der Würfel gegen den stationären Billet. Diese Methode reduziert die Reibung und ermöglicht die Extrusion komplexere Formen.

Vorteile der Aluminium -Extrusion

Die Aluminium -Extrusion bietet zahlreiche Vorteile, darunter:

-Kosteneffizienz für die Produktion mit mittlerer bis hochvolumiger Produktion

- Fähigkeit, komplexe Querschnittsformen zu erzeugen

-Ausgezeichnetes Verhältnis von Kraft zu Gewicht

- Gute Oberflächenfinish direkt aus dem Extrusionsprozess

- Recyclingabilität von Aluminium, wodurch es umweltfreundlich ist

Anwendungen von extrudiertem Aluminium

Die Vielseitigkeit der Aluminium -Extrusion macht es ideal für eine Vielzahl von Anwendungen:

- Gebäude und Konstruktion (Fensterrahmen, Türrahmen, strukturelle Komponenten)

- Transport (Automobilteile, Eisenbahnwagenkörper, Fahrradrahmen)

- Elektronik (Kühlkörper, LED -Gehäuse)

- Erneuerbare Energien (Solarpanelrahmen, Windkraftanlagenkomponenten)

- Konsumgüter (Möbel, Geräte, Sportausrüstung)

Innovationen in der Aluminium -Extrusion

Die Aluminium -Extrusionsbranche entwickelt sich weiter mit technologischen Fortschritten:

- computergestützte Simulation zur Optimierung des Design- und Extrusionsparameter

- Entwicklung der fortschrittlichen Legierung für verbesserte Stärke und Formbarkeitsfähigkeit

- Automatisierung und Robotik in der Handhabungs- und Nachbearbeitung Vorgänge

- nachhaltige Praktiken, einschließlich einer verstärkten Verwendung von recyceltem Aluminium und energieeffizienten Extrusionspressen

Video: Der Aluminium -Extrusionsprozess in Aktion

Um den Aluminium -Extrusionsprozess besser zu verstehen, sehen Sie sich dieses informative Video an, das jeden Schritt im Detail demonstriert:

Häufig gestellte Fragen

F1: Was ist der Unterschied zwischen heißer Extrusion und kalter Extrusion?

A1: Die heiße Extrusion wird bei erhöhten Temperaturen durchgeführt, typischerweise über der Rekristallisierungstemperatur des Materials. Dies ermöglicht eine einfachere Verformung und die Fähigkeit, komplexere Formen zu erzeugen. Die kalte Extrusion dagegen erfolgt bei oder in der Nähe von Raumtemperaturen und wird normalerweise für kleinere, einfachere Teile oder für Materialien verwendet, die nicht gut auf Wärme reagieren.

F2: Können alle Aluminiumlegierungen extrudiert werden?

A2: Während viele Aluminiumlegierungen extrudiert werden können, sind nicht alle für den Prozess geeignet. Die am häufigsten extrudierten Legierungen stammen aus der 6000-Serie (Al-Mg-Si-Legierungen) aufgrund ihrer hervorragenden Extruzierbarkeit und guten mechanischen Eigenschaften. Andere Serien wie 2000 und 7000 können extrudiert werden, erfordern jedoch spezielle Techniken oder Geräte.

F3: Wie wirkt sich die Extrusionsgeschwindigkeit auf das Endprodukt aus?

A3: Die Extrusionsgeschwindigkeit spielt eine entscheidende Rolle bei der Qualität des Endprodukts. Höhere Geschwindigkeiten können die Produktivität erhöhen, können jedoch zu Oberflächenfehlern oder internen Strukturproblemen führen. Niedrigere Geschwindigkeiten erzeugen im Allgemeinen bessere Oberflächenoberflächen und konsistentere mechanische Eigenschaften, jedoch auf Kosten einer verringerten Leistung. Die optimale Geschwindigkeit hängt von Faktoren wie Leichtmetallzusammensetzung, Design und gewünschten Profileigenschaften ab.

F4: Was sind einige häufige Defekte in der Aluminium -Extrusion und wie werden sie verhindert?

A4: Zu den häufigen Defekten gehören Oberflächenrisse, innere Hohlräume und dimensionale Ungenauigkeiten. Diese können durch ordnungsgemäße Billet -Vorbereitung, optimiertes Stempeldesign, kontrollierte Extrusionsparameter (Temperatur, Geschwindigkeit, Druck) und geeignete Kühltechniken verhindert werden. Regelmäßige Maßnahmen zur Wartungs- und Qualitätskontrollmaßnahmen für Geräte sind ebenfalls für die Minimierung von Mängeln von wesentlicher Bedeutung.

F5: Wie ist die Aluminium -Extrusion im Vergleich zu anderen Herstellungsprozessen wie Casting oder Schmieden?

A5: Die Aluminium -Extrusion bietet mehrere Vorteile gegenüber Casting und Schmieden für bestimmte Anwendungen. Im Vergleich zum Gießen erzeugt die Extrusion typischerweise Teile mit besseren mechanischen Eigenschaften und einer konsistenten internen Struktur. Es ist auch besser geeignet, lange, kontinuierliche Profile zu schaffen. Das Schmieden kann stärkere Teile erzeugen, ist jedoch im Allgemeinen teurer und in den Formen begrenzt, die es erzeugen kann. Extrusion bietet ein gutes Gleichgewicht zwischen Stärke, Kosteneffizienz und Designflexibilität, was es für viele Anwendungen ideal macht, bei denen komplexe Querschnitte erforderlich sind.

Zusammenfassend ist die Aluminium -Extrusion ein vielseitiger und effizienter Herstellungsprozess, der in verschiedenen Branchen weiterhin eine entscheidende Rolle spielt. Durch das Verständnis der Feinheiten, wie Aluminium-Extrusion funktioniert, können Ingenieure und Designer ihr volles Potenzial nutzen, um innovative, leistungsstarke Produkte zu schaffen, die den Anforderungen moderner Anwendungen entsprechen.