Мазмұн мәзірі

● Алюминийден экструзия процесі: Бұдан бастап қорытынды өнімге дейін

>> Негіздерді түсіну

>> Алюминийден экструзия процесінің кезең-кезеңімен бөлінуі

>>> 1. Дизайн және өлу дайындығы

>>> 2. Бұдан әрі дайындық

>>> 3. Алдын ала қыздыру

>>> 4. Майлау

>>> 5. Жүктеу және басу

>>> 6. Профиль пайда болуы және салқындату

>>> 7. созылу және түзету

>>> 8. Кесу және аралау

>>> 9. Жылумен емдеу (қартаю)

>>> 10. Аяқтау

>> Алюминийден экструзияның түрлері

>> Алюминийден экструзияның артықшылықтары

>> Экструдталған алюминийдің өтінімдері

>> Алюминийден экструзиядағы инновациялар

● Бейне: Әрекеттегі алюминийден экструзия процесі

● Жиі қойылатын сұрақтар

>> Q1: Ыстық экструзия мен суық экструзияның айырмашылығы неде?

>> Q2: барлық алюминий қорытпаларын экструдтауға бола ма?

>> 3-сұрақ: Экструзия жылдамдығы соңғы өнімге қалай әсер етеді?

>> 4-сұрақ: Алюминийден экструзиядағы қандай да бір ақаулар бар және олар қалай алдын алады?

>> Q5: Алюминийден экструзия қалай шығарылатын өндірістік процестермен салыстыруға болады?

Алюминийден экструзия процесі: Бұдан бастап қорытынды өнімге дейін

Алюминийден экструзия - бұл өзгеретін қызықты өндіріс процесі Шикі алюминий әртүрлі салаларда қолданылатын күрделі пішіндер мен профильдерге айналады. Бұл жан-жақты техника құрылыс, автомобиль, аэроғарыш және халықтық тауарлар салаларында маңызды, күшті, күшті және коррозияға төзімді компоненттерді құруға мүмкіндік береді. Алюминийден экструзия әлеміне терең еніп, осы керемет процестің қалай жұмыс істейтінін зерттейік.

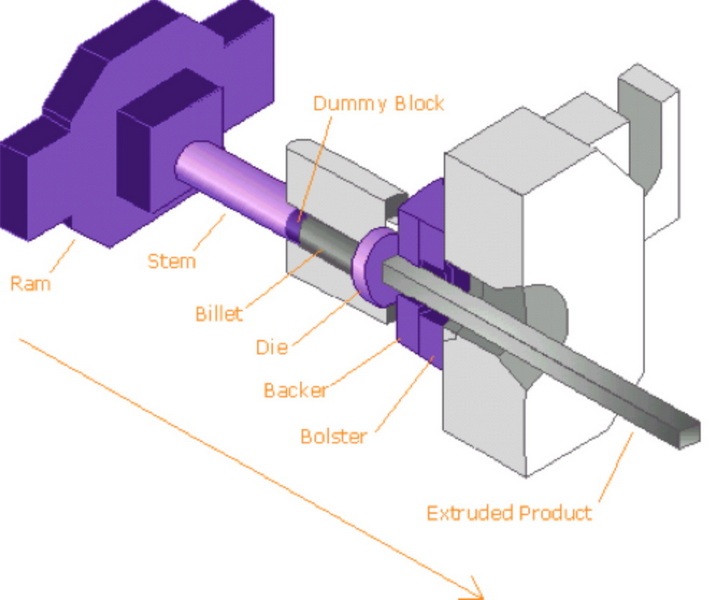

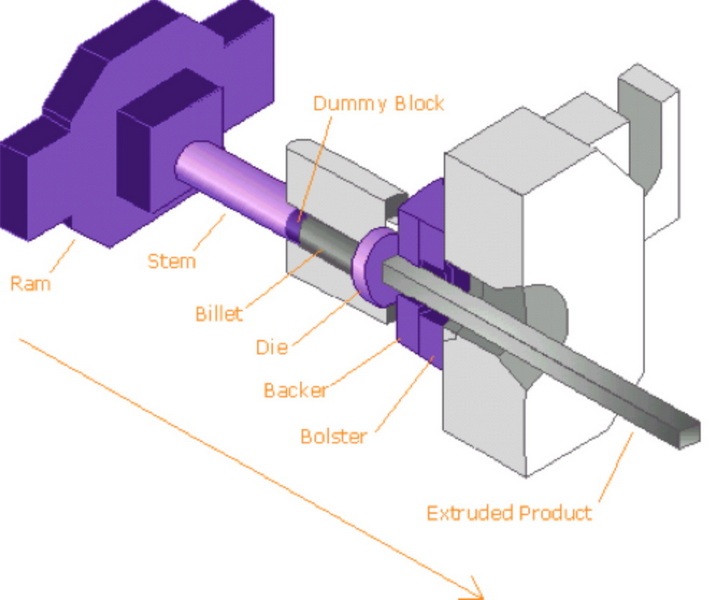

Негіздерді түсіну

Өзегінде алюминийден экструзия жылытылған алюминий қорытпасын белгілі бір көлденең профильмен өлімге мәжбүрлеуді қамтиды. Бұл процесті түтікшенің ашылуы түтікшенің ашылуы экструдталған материалдың пішінін анықтайтын түтікшені сығып алуы мүмкін. Алайда, алюминийден экструзия процесі әлдеқайда күрделі және қажетті нәтижелерге қол жеткізу үшін әртүрлі параметрлерді нақты бақылауды қажет етеді.

Алюминийден экструзия процесінің кезең-кезеңімен бөлінуі

1. Дизайн және өлу дайындығы

Процесс қажетті профильді жобалаудан басталады және жеке экструзия жасаудан басталады. Инженерлер материалдық ағын, салқындату коэффициенттері және ықтимал стресс нүктелері сияқты факторларды ескере отырып, өлімге арналған бағдарламалық жасақтаманы қолданады. Содан кейін өлім, содан кейін, бұйымдар болатынан тазартылған, экструзия процесіне қатысы бар жоғары қысымдар мен температураға төтеп беру.

2. Бұдан әрі дайындық

Алюминий қорытпасының цилиндрлік бөренелері болып табылатын алюминий тұяқтары өнімнің соңғы сипаттамаларына негізделген қажетті ұзақтықтан кесіледі. Бұл биллингтер әдетте қайта өңделген алюминийден немесе бастапқы алюминий құймаларынан жасалады.

3. Алдын ала қыздыру

Алюминийден жасалған Биллдер пеште тоқылған температурада алдын-ала қыздырылған, 750 ° F-тен 930 ° F дейін (400 ° C-қа дейін) (400 ° C-тан 500 ° C). Бұл металды жұмсартады, оны одан әрі жасауға және шығаруды жеңілдетеді. Бір уақытта, экструзия өледі және басқа құралдар біркелкі металды ағындарды қамтамасыз ету үшін алдын-ала қызады және өлудің өмір сүру ұзақтығын оңтайландыруға арналған.

4. Майлау

Мерзімді процесс кезінде үйкелісті азайту үшін жад пен контейнерге майлау қолданылады. Бұл қадам экструдталған профильдің сапасын сақтау және жабдықтың қызмет ету мерзімін ұзарту үшін өте маңызды.

5. Жүктеу және басу

Алдын ала қыздырылған жолақ экструзияға арналған контейнерге салынған. Содан кейін қуатты гидравликалық қошқар, содан кейін пысықтауға (15000 тоннаға дейін), оны өлім арқылы мәжбүр етеді. Алюминий өлген сайын итеріп, өлудің ашылуының формасын алады.

6. Профиль пайда болуы және салқындату

Алюминий өлгеннен бастап, ол қажетті профильді құрайды. Экструдталған материал суытылған кезде жүгіру үстелінде басшылыққа алынады. Жанкүйерлер немесе су бүріккіш жүйелері салқындату процесін жеделдету үшін қолданылуы мүмкін.

7. созылу және түзету

Температураға салқындағаннан кейін, экструдталған профильдер оларды түзету және ішкі күйзелістерді жеңілдету үшін созылған. Бұл процесс стресстен арылту деп аталатын процесс өлшемді тұрақтылықты қамтамасыз етуге және материалдың механикалық қасиеттерін жақсартады.

8. Кесу және аралау

Ұзын экструдталған профильдер дәлдік аралар көмегімен қажетті ұзындықтарға кесіледі. Бұл қадам стандартты ұзындығы үшін бір кесілген операцияларды немесе жеке өлшемдер үшін бірнеше кесілген жұмыстарды қамтуы мүмкін.

9. Жылумен емдеу (қартаю)

Көптеген алюминий қорытпалары күш пен қаттылықты арттыру үшін қартаю деп аталатын жылу өңдеу процесін өткізеді. Мұны уақыт өте келе немесе пеште бақыланатын жылыту арқылы тезірек жасауға немесе үдемелі түрде жасауға болады.

10. Аяқтау

Қорытынды қадам түрлі-түсті емдеуді қолдану немесе экструдталған профильдермен аяқтауды қамтиды. Бұған анодтау, ұнтақты жабын, бояу, кескіндеме немесе жылтырату, жоспарланған қосымшаның және тұтынушы талаптарына байланысты жылтыратуды қамтуы мүмкін.

Алюминийден экструзияның түрлері

Алюминийден экструзия процестерінің екі негізгі түрі бар:

1. Тікелей экструзия: Бұл әдіспен қошқар тауарды тікелей өлу арқылы итереді. Бұл ең көп таралған техника және көптеген профильдер үшін қолайлы.

2. Жанама экструзия: міне, өлім стационарлық биллингке қарсы қозғалады. Бұл әдіс үйкелісті азайтады және неғұрлым күрделі пішіндерді шығаруға мүмкіндік береді.

Алюминийден экструзияның артықшылықтары

Алюминийден экструзия көптеген артықшылықтарды ұсынады, соның ішінде:

- орташа көлемде өндіріс үшін орташа шығындар

- күрделі көлденең пішіндерді құру мүмкіндігі

- салмаққа қарағанда керемет күш

- Тікелей бетті түзу, экструзия проценінен

- алюминийдің қайта өңделуі, оны экологиялық таза етеді

Экструдталған алюминийдің өтінімдері

Алюминийден экструзияның әмбебаптығы оны кең қолданысқа қосымшалар үшін өте ыңғайлы етеді:

- құрылыс және құрылыс (терезе жақтаулары, есік жақтаулары, құрылымдық компоненттер)

- тасымалдау (автомобиль бөлшектері, теміржол көлігі, велосипедтер)

- Электроника (жылу раковиналары, жарықдиодты корпус)

- Жаңартылатын энергия (күн панелінің жақтаулары, жел турбиналық компоненттері)

- халқтық қолданыс тауарлары (жиһаз, құрылғылар, спорттық жабдықтар)

Алюминийден экструзиядағы инновациялар

Алюминийден экструзия индустриясы технологиялық жетістіктермен дамуды жалғастыруда:

- дизайн және экструзия параметрлерін оңтайландыруға арналған компьютерлік модельдеу

- жақсартылған күш пен қалыптасуы үшін алдыңғы қатарлы легірлендіру

- өңдеу және өңдеуден кейінгі робототехника

- тұрақты тәжірибелер, соның ішінде қайта өңделген алюминий мен энергияны үнемдейтін экструзияны қолдану

Бейне: Әрекеттегі алюминийден экструзия процесі

Алюминийден экструзия процесін жақсырақ түсіну үшін, әр қадамды егжей-тегжейлі көрсететін осы ақпараттық бейнені қараңыз:

Жиі қойылатын сұрақтар

Q1: Ыстық экструзия мен суық экструзияның айырмашылығы неде?

A1: Ыстық экструзия температурада, әдетте, материалдың рекреистальдау температурасынан жоғары. Бұл оңай даформацияға және күрделі пішіндер жасауға мүмкіндік береді. Екінші жағынан, суық экструзия, бөлме температурасында немесе жанында жасалады және әдетте кішірек, қарапайым бөліктер үшін немесе жылудан жақсы жауап бермейтін материалдар үшін қолданылады.

Q2: барлық алюминий қорытпаларын экструдтауға бола ма?

A2: Көптеген алюминий қорытпаларын экструдтауға болады, ал бәрі бірдей процеске жарамсыз. Ең жиі экструдталған қорытпалар 6000 сериядан (AL-MG-SI қорытпаларынан) олардың керемет экрюционалды және механикалық қасиеттеріне байланысты. 2000 және 7000 сияқты басқа серияларды экструдтауға болады, бірақ арнайы техниканы немесе жабдықтарды қажет етуі мүмкін.

3-сұрақ: Экструзия жылдамдығы соңғы өнімге қалай әсер етеді?

A3: Экструзияның жылдамдығы соңғы өнімнің сапасында шешуші рөл атқарады. Жоғары жылдамдық өнімділікті арттыра алады, бірақ бетінің ақауларына немесе ішкі құрылымға әкелуі мүмкін. Төменгі жылдамдық, әдетте, беттің әрлеуі және тұрақты механикалық қасиеттері, бірақ азайтылған өнімнің өзіндік құнын шығарады. Оңтайлы жылдамдық бүйір құрамы сияқты факторларға, мысалы, Diel дизайнымен және профильдің сипаттамаларына байланысты.

4-сұрақ: Алюминийден экструзиядағы қандай да бір ақаулар бар және олар қалай алдын алады?

A4: Жалпы ақауларға бет жарылған жарықтар, ішкі қуыстар және өлшемді дәлсіздіктер жатады. Оларды тиісті түрде дайындауға, DieS дизайнын, бақылауға алынған экструзияның параметрлері (температура, жылдамдық, қысым) және салқындатудың тиісті әдістері арқылы болдырмауға болады. Кәдімгі жабдықтарға техникалық қызмет көрсету және сапаны бақылау шаралары азайды.

Q5: Алюминийден экструзия қалай шығарылатын өндірістік процестермен салыстыруға болады?

A5: Алюминийден экструзия кастингтің бірнеше артықшылықтарын ұсынады және белгілі бір өтінімдерді соғуды ұсынады. Құюмен салыстырғанда, экструзия әдетте жақсы механикалық қасиеттері бар бөлшектерді және тұрақты ішкі құрылымды шығарады. Бұл сонымен қатар ұзақ, үздіксіз профильдер жасауға ыңғайлы. Ұнату күшті бөлшектерді шығара алады, бірақ олар көбінесе қымбатырақ және ол жасай алатын пішіндерде шектеулі. Экструзия күшті, шығын тиімділігі және дизайн икемділігінің жақсы тепе-теңдігін ұсынады, бұл күрделі қималар қажет болатын көптеген қосымшаларға өте ыңғайлы.

Қорытындылай келе, алюминийден экструзия - бұл әр түрлі салаларда шешуші рөл атқаратын әмбебап және тиімді өндірістік процесс. Алюминийден экструзияның қалай жұмыс істейтінін түсіну арқылы инженерлер мен дизайнерлер өз әлеуетін қазіргі заманғы қосымшалардың сұранысына сәйкес келетін инновациялық, жоғары өнімді өнімдер жасауға мүмкіндік бере алады.