伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● アルミ押出金型

● 結論

● よくある質問

>> Q3: 合金の選択は押出プロセスにどのような影響を与えますか?

>> Q4: アルミニウム押出材の使用による環境上の利点は何ですか?

>> Q5: アルミニウム押出成形品の公差はどのように管理されていますか?

アルミニウム押出成形 は、建設から航空宇宙に至るまで、さまざまな業界に革命をもたらした多用途の製造プロセスです。この技術では、アルミニウム合金材料を特定の断面形状の金型に押し込むことによって成形します。その結果、一貫した断面を持つ連続した長さの材料が得られ、特定の要件に合わせて切断してさらに加工することができます。

アルミニウム押出プロセスは、エンジニアリングと冶金学の魅力的な融合です。関係する手順を詳しく見てみましょう。

1. ビレットの準備: このプロセスは、アルミニウム合金の固体の円筒形ブロックであるアルミニウム ビレットから始まります。

2. 予熱: ビレットは、展性はあるが溶融はしない温度、通常は 800°F ~ 925°F (427°C ~ 496°C) まで加熱されます。

3. 潤滑: 摩擦を軽減し、スムーズな押出を保証するために、ダイおよびその他のツールに潤滑が施されています。

4. 押出: 加熱されたビレットをコンテナに入れ、油圧ラムを使用してダイに押し込みます。圧力は、プロファイルの複雑さと押し出される合金に応じて、100 ~ 15,000 トンの範囲になります。

5. プロファイルの出現: アルミニウムが金型から出ると、金型の開口部の形状になります。

6. 冷却: 押し出されたプロファイルは、空気または水を使用して冷却され、その形状が固化されます。

7. ストレッチ: プロファイルを真っ直ぐにし、内部応力を軽減するためにストレッチされます。

8. 切断: 長い押し出し材を希望の長さに切断します。

9. 熱処理: 合金と望ましい特性に応じて、強度と耐久性を高めるために、押出成形品に熱処理が行われる場合があります。

10. 仕上げ: 最終ステップには、陽極酸化、塗装、粉体塗装などの表面処理が含まれる場合があります。

アルミニウム押出プロセスにはいくつかの種類があり、それぞれ異なる用途に適しています。

1. 直接押出: 最も一般的な方法で、ビレットをダイに直接押し込みます。

2. 間接押出: ダイが固定ビレットに対して移動するため、摩擦が軽減され、より長時間の押出が可能になります。

3. 静水圧押出: ビレットは流体媒体に囲まれているため、圧力が均一に分散され、より複雑な形状が可能になります。

4. チューブ押出:ブリッジダイまたはポートホールダイを使用して中空プロファイルを作成するための特殊なプロセス。

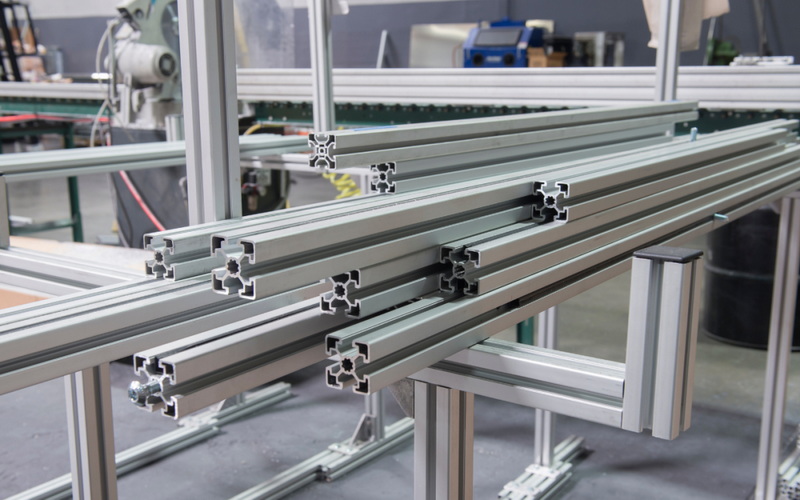

アルミニウム押出成形の最も注目すべき点の 1 つは、作成できるプロファイルの多様性です。これらのプロファイルは、次の 3 つの主要なカテゴリに分類されます。

1. ソリッド プロファイル: これらは、ソリッドの断面で構成される最も単純な形状です。これらは構造用途でよく使用されます。

2. 中空プロファイル: これらのプロファイルには、全長にわたって 1 つ以上の空隙があります。高い強度重量比が必要な用途に最適です。

3. 半中空プロファイル: 部分的に囲まれた空隙があり、中実プロファイルの強度と中空プロファイルの軽量化のバランスが取れています。

アルミニウム押出成形の多用途性により、多くの業界で採用されています。

1. 構造:窓枠、ドア枠、カーテンウォール、構造部品。

2. 輸送用:自動車車体部品、鉄道車両部品、自転車フレーム。

3. 電子機器: ヒートシンク、LED ハウジング、および電子エンクロージャ。

4. 航空宇宙: 航空機の胴体部品および内装品。

5. 再生可能エネルギー: ソーラー パネルのフレームと風力タービンのコンポーネント。

6. 消費財: 家具、電化製品、スポーツ用品。

7. 産業機械: コンベアシステム、空気圧シリンダー、ロボットコンポーネント。

アルミニウム押出成形には、その普及に貢献する数多くの利点があります。

1. 設計の柔軟性: 複雑な形状を単一の部品で作成できるため、組み立ての必要性が軽減されます。

2. 費用対効果: このプロセスは、小規模生産でも大規模生産でも効率的です。

3. 強度対重量比: アルミニウム押出材は、軽量でありながら優れた強度を提供します。

4. 耐食性: アルミニウムは自然に保護酸化層を形成し、耐久性を高めます。

5. 熱伝導性と電気伝導性: アルミニウムの伝導性は、ヒートシンクや電気用途に最適です。

6. 持続可能性: アルミニウムは品質を損なうことなく 100% リサイクル可能であり、押出成形品は環境に優しいものとなっています。

7. 表面仕上げ: 押出成形品は、陽極酸化、塗装、またはその他の処理で簡単に仕上げることができます。

アルミニウム合金の選択は、最終的な押出成形品の特性に大きな影響を与えます。押出成形に使用される一般的な合金には次のようなものがあります。

1. 6061: 優れた耐食性と優れた強度で知られています。

2. 6063: 優れた押出性と表面仕上げを提供し、建築用途で人気があります。

3. 7075: 高強度を提供し、航空宇宙用途でよく使用されます。

4. 5052: 塩水環境における優れた成形性と耐食性で知られています。

5. 3003:加工性、耐食性に優れ、汎用用途に多く使用されます。

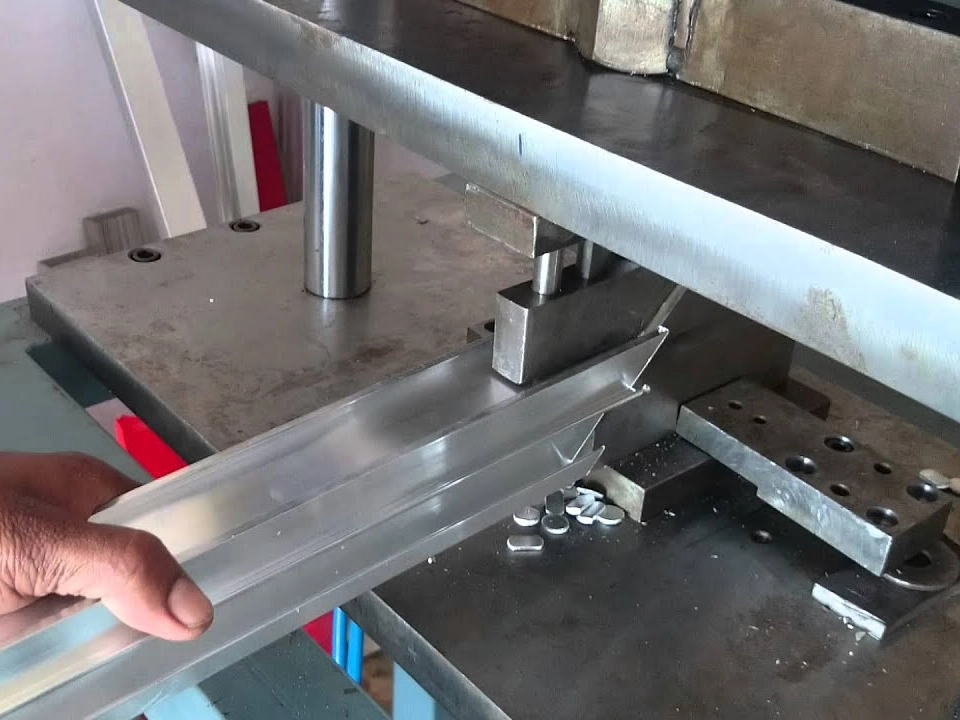

ダイは押出プロセスにおいて重要なコンポーネントです。これは押し出されたプロファイルの形状を決定し、適切な金属の流れを確保するように設計する必要があります。通常、金型は工具鋼から作られており、次のように分類できます。

1. ソリッド ダイ: シンプルなソリッド プロファイルに使用されます。

2. 中空ダイ: 内部に空洞のあるプロファイルを作成するために使用されます。

3. 半中空ダイ: 部分的に囲まれた空隙を持つプロファイルに使用されます。

4. マルチホールダイ: 複数のプロファイルを同時に押し出すことができます。

アルミニウム押出成形には多くの利点がありますが、いくつかの課題もあります。

1. 金型設計: 複雑なプロファイルに対応する金型を作成するには、高度な専門知識が必要です。

2. 温度管理: プロセス全体を通して正しい温度を維持することは、品質にとって非常に重要です。

3. 表面欠陥: プロセスが適切に制御されていない場合、ダイラインやピックアップなどの問題が発生する可能性があります。

4. 公差制御: 特に複雑なプロファイルの場合、厳しい公差を達成するのは困難な場合があります。

5. 合金の選択: 意図した用途と押出プロセスに適した合金を選択することが重要です。

アルミニウム押出業界は、技術の進歩と市場の需要の変化によって進化し続けています。注目すべきトレンドには次のようなものがあります。

1. 自動化の強化: 押出プロセスにおけるロボット工学と AI の統合。

2. 先進合金: 特性を強化した新しいアルミニウム合金の開発。

3. 持続可能性: 押出成形プロセスのリサイクルと二酸化炭素排出量の削減に重点を置きます。

4. 積層造形: 押出成形と 3D プリンティング技術を組み合わせたハイブリッド プロセスの探求。

5. マイクロ押出:エレクトロニクスおよび医療機器用の極めて小さいプロファイルを製造する技術の開発。

アルミニウム押出成形は、多用途かつ効率的な製造プロセスであり、多くの業界で応用されています。優れた強度対重量比を備えた複雑な形状を作成する能力と、アルミニウムの固有の特性を組み合わせることで、現代の工学上の多くの課題に対して理想的な選択肢となります。技術が進歩し、新しい合金が開発されるにつれて、アルミニウム押出材の潜在的な用途は拡大し続け、製造業界におけるアルミニウム押出材の関連性は今後何年にもわたって確実になります。

A1: 主な違いはコンポーネントの動作にあります。直接押出では、ビレットが固定ダイに押し込まれますが、間接押出では、ダイが固定ビレットに向かって移動します。間接的な押し出しでは、通常、摩擦が少なくなり、より長い押し出しが可能になります。

A2: はい、アルミフレームの溶接は可能です。一般的な溶接方法には、TIG (タングステン不活性ガス) 溶接と MIG (金属不活性ガス) 溶接があります。ただし、溶接は、特に熱処理された合金のアルミニウムの特性に影響を与える可能性があるため、注意が必要です。

A3: 合金の選択は、押出プロセスに大きな影響を与えます。一部の合金は、加熱時の流動特性により、他の合金よりも容易に押し出されます。合金は、強度、耐食性、表面仕上げなどの押出成形品の最終特性も決定します。

A4: アルミニウム押出材には、いくつかの環境上の利点があります。アルミニウムは品質を損なうことなく 100% リサイクル可能であり、廃棄物を削減します。アルミニウムの軽量な性質は、輸送用途におけるエネルギーの節約にも貢献します。さらに、押出プロセス自体は他の製造方法と比較して比較的エネルギー効率が高くなります。

A5: アルミニウム押出成形の公差は、いくつかの要因によって制御されます。

1. 精密な金型設計と製作

2. 温度や圧力などの押出パラメータを注意深く制御する

3. 延伸や熱処理などの押出後工程

4. 寸法チェックや材料テストなどの品質管理措置

複雑なプロファイルでは厳しい公差を達成することが困難な場合があり、重要な寸法では追加の機械加工が必要になる場合があります。

Hot Tags: アルミニウム押出プロセス、アルミニウム押出アプリケーション、アルミニウム押出プロファイル、アルミニウム押出製造、アルミニウム押出の利点、アルミニウム押出産業、アルミニウム押出合金、アルミニウム押出金型、アルミニウム押出設計、アルミニウム押出タイプ、中国、製造会社、メーカー、サプライヤー、工場、価格、価格表、見積、卸売