Ponuka obsahu

● Proces vytláčania hliníka: od slabu po konečný produkt

>> Pochopenie základov

>> Podrobné rozdelenie procesu extrúzie hliníka

>>> 1. Príprava dizajnu a matrice

>>> 2. Príprava sochorov

>>> 3. Predhrievanie

>>> 4. Mazanie

>>> 5. Načítanie a lisovanie

>>> 6. Vznik profilu a chladenie

>>> 7. Natiahnutie a vyrovnávanie

>>> 8. Rezanie a pílenie

>>> 9. Tepelné spracovanie (starnutie)

>>> 10. Dokončenie

>> Typy hliníkových vytláčaní

>> Výhody vytláčania hliníka

>> Aplikácie extrudovaného hliníka

>> Inovácie v hliníkovom extrúzii

● VIDEO: Proces extrúzie hliníka v akcii

● Často kladené otázky

>> Q1: Aký je rozdiel medzi vytlákaním horúcich a vytlačením za studena?

>> Q2: Dajú sa všetky zliatiny hliníka extrudovať?

>> Q3: Ako ovplyvňuje rýchlosť extrúzie konečný produkt?

>> Q4: Aké sú niektoré bežné defekty v hliníkovom extrúzii a ako im zabránili?

>> Otázka 5: Ako porovnáva vytláčanie hliníka s inými výrobnými procesmi, ako je odlievanie alebo kovanie?

Proces vytláčania hliníka: od slabu po konečný produkt

Hliníková extrúzia je fascinujúci výrobný proces, ktorý sa transformuje Surový hliník do komplexných tvarov a profilov používaných v rôznych odvetviach. Táto všestranná technika umožňuje vytváranie ľahkých, silných a koróznych komponentov nevyhnutných v stavebníctve, automobilovom, leteckom a spotrebnom tovare. Poďme sa hlboko ponoriť do sveta hliníkového vytláčania a preskúmajte, ako tento pozoruhodný proces funguje.

Pochopenie základov

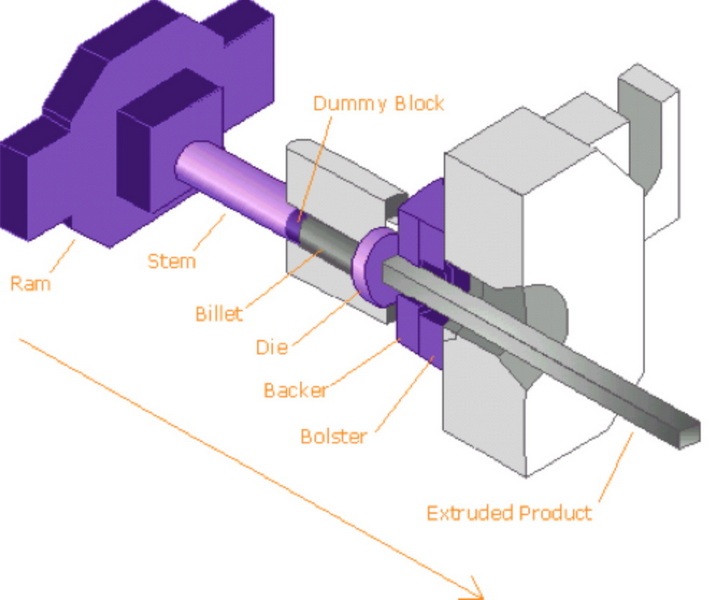

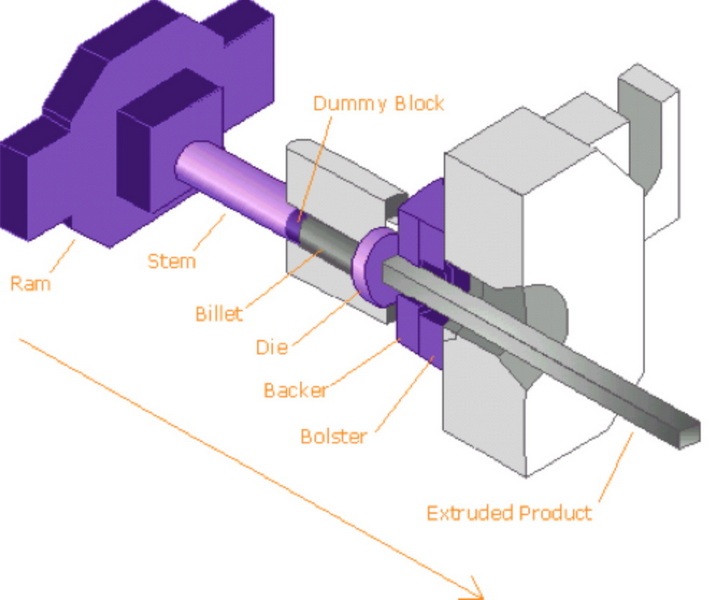

Vo svojom jadre hliníková extrúzia zahŕňa nútenie zahrievanej zliatiny hliníka cez matie so špecifickým profilom prierezu. Tento proces možno prirovnať k vytláčaniu zubnej pasty z trubice, kde otvor trubice určuje tvar extrudovaného materiálu. Proces extrúzie hliníka je však oveľa zložitejší a na dosiahnutie požadovaných výsledkov vyžaduje presnú kontrolu rôznych parametrov.

Podrobné rozdelenie procesu extrúzie hliníka

1. Príprava dizajnu a matrice

Proces začína navrhovaním požadovaného profilu a vytvorením vlastnej extrúznej diery. Inžinieri používajú pokročilý softvér na navrhovanie matrice, berúc do úvahy faktory, ako je tok materiálu, rýchlosť chladenia a potenciálne stresové body. Matrika je potom presné zbavené nástrojovej ocele, aby odolala vysokým tlakom a teplotám zapojeným do procesu extrúzie.

2. Príprava sochorov

Hliníkové sudky, ktoré sú valcovitými protokolmi hliníkovej zliatiny, sa na základe konečných špecifikácií produktu rozrezajú na požadovanú dĺžku. Tieto borety sa zvyčajne vyrábajú z recyklovaného hliníka alebo primárneho hliníkového ingotov.

3. Predhrievanie

Hliníkové sochory sa predhrieva v peci na teploty v rozmedzí od 750 ° F do 930 ° C do 500 ° C). To zjemňuje kov, čím sa robí kladivejšie a ľahšie sa vytláča. Súčasne sa predhrieva aj vytlačenie matrice a ďalšie náradie, aby sa zabezpečilo rovnomerný prietok kovu a optimalizoval životnosť matry.

4. Mazanie

Na RAM a kontajner sa aplikuje mazivo na zníženie trenia počas procesu extrúzie. Tento krok je rozhodujúci pre udržanie kvality extrudovaného profilu a predĺženie životnosti zariadenia.

5. Načítanie a lisovanie

Predhriaty brada sa načíta do nádoby na vytláčanie. Silný hydraulický RAM potom na sochory vyvíja extrémny tlak (až 15 000 ton), čo ho núti cez matricu. Keď sa hliník tlačí cez matricu, preberá tvar otvorenia diera.

6. Vznik profilu a chladenie

Keď sa hliník vynára z matrice, tvorí požadovaný profil. Extrudovaný materiál je vedený pozdĺž náradia, kde sa začína vychladnúť. Na urýchlenie procesu chladenia sa môžu použiť ventilátory alebo systémy vodného spreja.

7. Natiahnutie a vyrovnávanie

Po ochladení na zvládnuteľnú teplotu sa extrudované profily roztiahnu, aby ich narovnali a zmiernili vnútorné napätia. Tento proces, známy ako zmiernenie stresu, pomáha zabezpečiť rozmerovú stabilitu a zlepšuje mechanické vlastnosti materiálu.

8. Rezanie a pílenie

Dlhé extrudované profily sú rezané na požadované dĺžky pomocou presných píl. Tento krok môže zahŕňať jednotlivé operácie pre štandardné dĺžky alebo viac škrtov pre vlastné veľkosti.

9. Tepelné spracovanie (starnutie)

Mnoho hliníkových zliatin sa podrobuje procesu tepelného spracovania nazývaného starnutie, aby sa zvýšila ich sila a tvrdosť. To sa dá urobiť prirodzene v priebehu času alebo sa zrýchliť kontrolovaným zahrievaním v rúre.

10. Dokončenie

Posledný krok spočíva v aplikácii rôznych povrchových úprav alebo povrchových úprav na extrudované profily. To môže zahŕňať eloxizáciu, práškový náter, maľovanie alebo leštenie v závislosti od zamýšľanej aplikácie a požiadaviek zákazníka.

Typy hliníkových vytláčaní

Existujú dva hlavné typy procesov vytláčania hliníka:

1. Priame vytláčanie: V tejto metóde RAM tlačí sochor priamo cez matricu. Je to najbežnejšia technika a vhodná pre širokú škálu profilov.

2. Nepriame vytláčanie: Tu sa matrica pohybuje proti stacionárnemu sochoru. Táto metóda znižuje trenie a umožňuje extrúziu komplexnejších tvarov.

Výhody vytláčania hliníka

Hliníkové vytláčanie ponúka početné výhody vrátane:

-Nákladová efektívnosť pre strednú až veľkoobjemovú výrobu

- Schopnosť vytvárať zložité prierezové tvary

-Vynikajúci pomer sily k hmotnosti

- Dobrý povrchový povrch priamo od procesu extrúzie

- recyklovateľnosť hliníka, vďaka čomu je šetrný k životnému prostrediu

Aplikácie extrudovaného hliníka

Vďaka všestrannosti vytláčania hliníka je ideálna pre širokú škálu aplikácií:

- Budovanie a výstavba (okenné rámy, rámy dverí, konštrukčné komponenty)

- Doprava (automobilové diely, telá železničných vozidiel, rámy na bicykli)

- Elektronika (chladiace drezy, LED kryty)

- Obnoviteľná energia (rámy solárnych panelov, komponenty veternej turbíny)

- spotrebný tovar (nábytok, spotrebiče, športové vybavenie)

Inovácie v hliníkovom extrúzii

Odvetvie vytláčania hliníka sa naďalej vyvíja s technologickým pokrokom:

- Počítačová simulácia na optimalizáciu parametrov návrhu a extrúzie

- Pokročilý vývoj zliatiny pre zlepšenú silu a formovateľnosť

- Automatizácia a robotika pri manipulácii a post-spracovateľskom operáciách

- udržateľné postupy vrátane zvýšeného využívania recyklovaných hliníkových a energeticky efektívnych výtlačkov

VIDEO: Proces extrúzie hliníka v akcii

Ak chcete lepšie porozumieť procesu vytláčania hliníka, pozrite si toto informatívne video, ktoré demonštruje každý krok podrobne:

Často kladené otázky

Q1: Aký je rozdiel medzi vytlákaním horúcich a vytlačením za studena?

A1: Horúce vytláčanie sa vykonáva pri zvýšených teplotách, zvyčajne nad teplotou rekryštalizácie materiálu. To umožňuje ľahšiu deformáciu a schopnosť vytvárať zložitejšie tvary. Na druhej strane sa vytláčanie za studena vykonáva pri teplote miestnosti alebo v blízkosti a zvyčajne sa používa pre menšie, jednoduchšie časti alebo pre materiály, ktoré na teplo nereagujú dobre.

Q2: Dajú sa všetky zliatiny hliníka extrudovať?

A2: Zatiaľ čo mnoho hliníkových zliatin je možné extrudovať, nie všetky sú vhodné pre tento proces. Najčastejšie extrudované zliatiny sú zo série 6000 (zliatiny Al-Mg-Si) kvôli ich vynikajúcej extrudovateľnosti a dobrých mechanických vlastnostiach. Ostatné série, napríklad 2000 a 7000, sa dajú extrudovať, ale môžu si vyžadovať špeciálne techniky alebo vybavenie.

Q3: Ako ovplyvňuje rýchlosť extrúzie konečný produkt?

A3: Rýchlosť extrúzie hrá rozhodujúcu úlohu v kvalite konečného produktu. Vyššie rýchlosti môžu zvýšiť produktivitu, ale môžu viesť k povrchovým defektom alebo problémom s vnútornou štruktúrou. Nižšie rýchlosti vo všeobecnosti vytvárajú lepšie povrchové povrchové úpravy a konzistentnejšie mechanické vlastnosti, ale za cenu zníženého výstupu. Optimálna rýchlosť závisí od faktorov, ako je zloženie zliatiny, dizajn matrice a požadované charakteristiky profilu.

Q4: Aké sú niektoré bežné defekty v hliníkovom extrúzii a ako im zabránili?

A4: Bežné defekty zahŕňajú povrchové trhliny, vnútorné dutiny a rozmerové nepresnosti. Tomu sa dá zabrániť správnym prípravkom sochorov, optimalizovaným návrhom matrice, regulovanými extrúznymi parametrami (teplota, rýchlosť, tlak) a vhodných techník chladenia. Pri minimalizácii defektov sú tiež nevyhnutné pravidelné opatrenia na údržbu zariadení a kontrolu kvality.

Otázka 5: Ako porovnáva vytláčanie hliníka s inými výrobnými procesmi, ako je odlievanie alebo kovanie?

A5: Hliníkové vytláčanie ponúka niekoľko výhod oproti odlievaniu a kovaniam pre určité aplikácie. V porovnaní s odlievaním extrúzia zvyčajne vytvára časti s lepšími mechanickými vlastnosťami a konzistentnejšou vnútornou štruktúrou. Je tiež vhodnejší na vytváranie dlhých, nepretržitých profilov. Kovanie môže produkovať silnejšie časti, ale vo všeobecnosti je drahšie a obmedzené v tvaroch, ktoré môže vytvoriť. Extrúzia ponúka dobrú rovnováhu sily, nákladovej efektívnosti a flexibility dizajnu, vďaka čomu je ideálna pre mnoho aplikácií, v ktorých sú potrebné zložité prierezy.

Záverom možno povedať, že extrúzia hliníka je všestranný a efektívny výrobný proces, ktorý naďalej zohráva kľúčovú úlohu v rôznych odvetviach. Pochopením zložitosti toho, ako funguje vytláčanie hliníka, môžu inžinieri a dizajnéri využiť svoj plný potenciál na vytváranie inovatívnych vysoko výkonných výrobkov, ktoré spĺňajú požiadavky moderných aplikácií.