İçerik Menüsü

● Alüminyum ekstrüzyon işlemi: kütükten son ürüne

>> Temel bilgileri anlamak

>> Alüminyum ekstrüzyon işleminin adım adım dökümü

>>> 1. Tasarım ve kalıp hazırlama

>>> 2. kütük hazırlığı

>>> 3. Ön ısıtma

>>> 4. Yağlama

>>> 5. Yükleme ve basılma

>>> 6. Profil ortaya çıkışı ve soğutma

>>> 7. Germe ve düzleştirme

>>> 8. Kesme ve testere

>>> 9. Isı işlemi (yaşlanma)

>>> 10. Bitirme

>> Alüminyum ekstrüzyon türleri

>> Alüminyum ekstrüzyonun avantajları

>> Ekstrüde alüminyum uygulamaları

>> Alüminyum ekstrüzyonunda yenilikler

● Video: İşlemdeki alüminyum ekstrüzyon işlemi

● Sık sorulan sorular

>> S1: Sıcak ekstrüzyon ile soğuk ekstrüzyon arasındaki fark nedir?

>> S2: Tüm alüminyum alaşımları ekstrüde edilebilir mi?

>> S3: Ekstrüzyon hızı nihai ürünü nasıl etkiler?

>> S4: Alüminyum ekstrüzyonundaki bazı yaygın kusurlar nelerdir ve bunlar nasıl önlenir?

>> S5: Alüminyum ekstrüzyon, döküm veya dövme gibi diğer üretim süreçleriyle nasıl karşılaştırılır?

Alüminyum ekstrüzyon işlemi: kütükten son ürüne

Alüminyum ekstrüzyon, dönüşen büyüleyici bir üretim sürecidir. Çiğ alüminyum çeşitli endüstrilerde kullanılan karmaşık şekillere ve profillere. Bu çok yönlü teknik, inşaat, otomotiv, havacılık ve tüketici malları sektörlerinde gerekli olan hafif, güçlü ve korozyona dayanıklı bileşenlerin oluşturulmasına izin verir. Alüminyum ekstrüzyon dünyasına derinlemesine dalalım ve bu olağanüstü sürecin nasıl çalıştığını keşfedelim.

Temel bilgileri anlamak

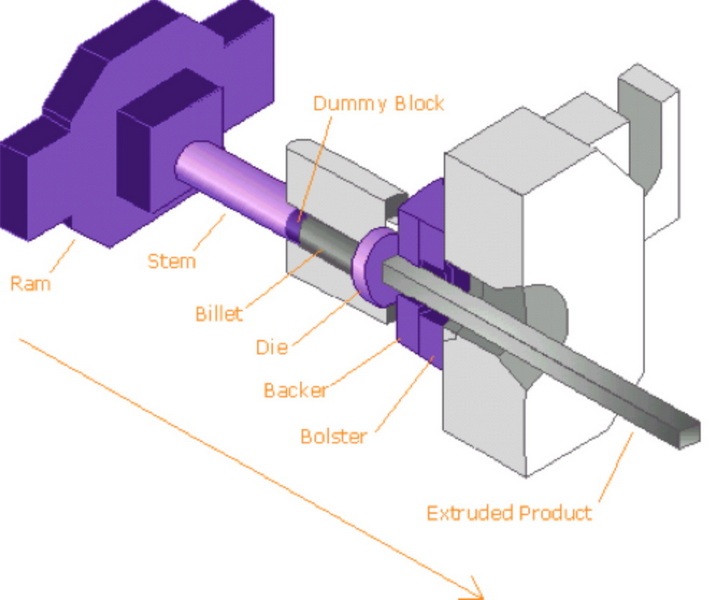

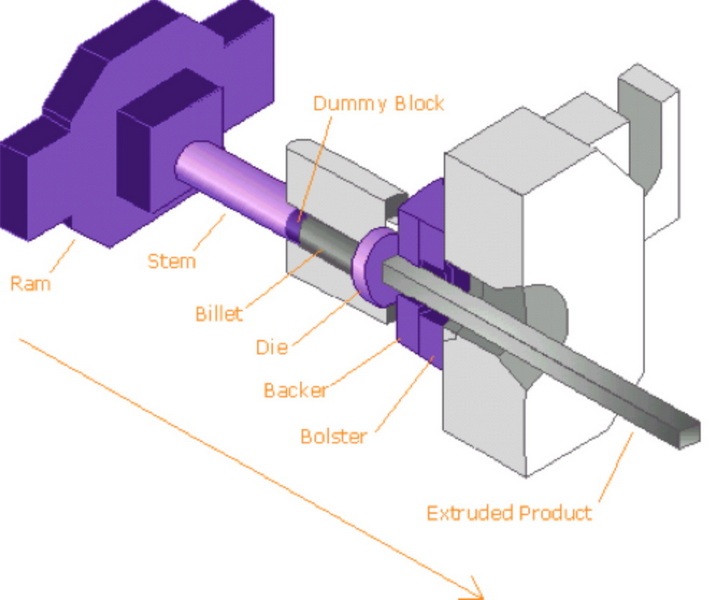

Özünde, alüminyum ekstrüzyon, ısıtmalı alüminyum alaşımını belirli bir kesit profiline sahip bir kalıp yoluyla zorlamayı içerir. Bu işlem, tüpün açıklığının ekstrüde edilmiş malzemenin şeklini belirlediği bir tüpten diş macunu sıkmaya benzetilebilir. Bununla birlikte, alüminyum ekstrüzyon işlemi çok daha karmaşıktır ve istenen sonuçları elde etmek için çeşitli parametreler üzerinde kesin kontrol gerektirir.

Alüminyum ekstrüzyon işleminin adım adım dökümü

1. Tasarım ve kalıp hazırlama

İşlem, istenen profili tasarlamak ve özel bir ekstrüzyon kalıbı oluşturmakla başlar. Mühendisler, malzeme akışı, soğutma oranları ve potansiyel stres noktaları gibi faktörleri göz önünde bulundurarak kalıp tasarımı tasarlamak için gelişmiş yazılım kullanırlar. Daha sonra kalıp, ekstrüzyon işleminde yer alan yüksek basınçlara ve sıcaklıklara dayanmak için takım çeliğinden hassas bir şekilde işlenir.

2. kütük hazırlığı

Alüminyum alaşımının silindirik kütükleri olan alüminyum kütükler, nihai ürün özelliklerine göre gerekli uzunluğa kesilir. Bu kütükler tipik olarak geri dönüştürülmüş alüminyum veya birincil alüminyum külçelerden yapılır.

3. Ön ısıtma

Alüminyum kütük, bir fırın içinde 400 ° F ila 930 ° F (400 ° C ila 500 ° C) arasında değişen sıcaklıklarla önceden ısıtılır. Bu, metali yumuşatır, daha dövülebilir ve ekstrüde edilmesini daha kolay hale getirir. Eşzamanlı olarak, düzgün metal akışını sağlamak ve kalıp ömrünü optimize etmek için ekstrüzyon kalıbı ve diğer takımlar da önceden ısıtılır.

4. Yağlama

Ekstrüzyon işlemi sırasında sürtünmeyi azaltmak için RAM ve kabına bir yağlayıcı uygulanır. Bu adım, ekstrüde edilmiş profilin kalitesini korumak ve ekipmanın ömrünü uzatmak için çok önemlidir.

5. Yükleme ve basılma

Önceden ısıtılmış kütük ekstrüzyon pres kabına yüklenir. Güçlü bir hidrolik koç daha sonra kütüklere aşırı basınç (15.000 tona kadar) uygular ve onu kalıptan zorlar. Alüminyum kalıptan itilirken, kalıp açıklığının şeklini alır.

6. Profil ortaya çıkışı ve soğutma

Alüminyum kalıptan çıktıkça, istenen profili oluşturur. Ekstrüde edilmiş malzeme, soğumaya başladığı bir basma masası boyunca yönlendirilir. Fan veya su sprey sistemleri soğutma işlemini hızlandırmak için kullanılabilir.

7. Germe ve düzleştirme

Yönetilebilir bir sıcaklığa soğutulduktan sonra, ekstrüde edilmiş profiller onları düzeltmek ve iç gerilimleri hafifletmek için gerilir. Stres hafifletme olarak bilinen bu işlem, boyutsal stabiliteyi sağlamaya yardımcı olur ve malzemenin mekanik özelliklerini geliştirir.

8. Kesme ve testere

Uzun ekstrüde profiller, hassas testereler kullanılarak gerekli uzunluklara kesilir. Bu adım, standart uzunluklar için tek kesim işlemlerini veya özel boyutlar için birden fazla kesim içerebilir.

9. Isı işlemi (yaşlanma)

Birçok alüminyum alaşım, güçlerini ve sertliklerini arttırmak için yaşlanma adı verilen bir ısıl işlem sürecine uğrar. Bu, zamanla doğal olarak yapılabilir veya bir fırında kontrollü ısıtma yoluyla hızlandırılabilir.

10. Bitirme

Son adım, ekstrüde edilmiş profillere çeşitli yüzey tedavilerinin veya kaplamaların uygulanmasını içerir. Bu, amaçlanan uygulama ve müşteri gereksinimlerine bağlı olarak anodizasyon, toz boya, boyama veya parlatma içerebilir.

Alüminyum ekstrüzyon türleri

İki ana alüminyum ekstrüzyon işlemi vardır:

1. Doğrudan ekstrüzyon: Bu yöntemde, RAM kütükleri doğrudan kalıptan iter. En yaygın tekniktir ve çok çeşitli profiller için uygundur.

2. Dolaylı ekstrüzyon: Burada kalıp sabit kütüklere doğru hareket eder. Bu yöntem sürtünmeyi azaltır ve daha karmaşık şekillerin ekstrüzyonunu sağlar.

Alüminyum ekstrüzyonun avantajları

Alüminyum ekstrüzyon, aşağıdakiler dahil olmak üzere çok sayıda fayda sunar:

-Orta ve yüksek hacimli üretim için maliyet etkinliği

- Karmaşık kesitsel şekiller oluşturma yeteneği

-Mükemmel mukavemet / ağırlık oranı

- Doğrudan ekstrüzyon işleminden iyi yüzey kaplaması

- Alüminyumun geri dönüştürülebilirliği, onu çevre dostu hale getirme

Ekstrüde alüminyum uygulamaları

Alüminyum ekstrüzyonun çok yönlülüğü, çok çeşitli uygulamalar için idealdir:

- Bina ve İnşaat (pencere çerçeveleri, kapı çerçeveleri, yapısal bileşenler)

- Taşımacılık (otomotiv parçaları, demiryolu araç gövdeleri, bisiklet çerçeveleri)

- Elektronik (ısı lavaboları, LED muhafazalar)

- Yenilenebilir enerji (güneş paneli çerçeveleri, rüzgar türbini bileşenleri)

- Tüketici malları (mobilya, aletler, spor ekipmanları)

Alüminyum ekstrüzyonunda yenilikler

Alüminyum ekstrüzyon endüstrisi teknolojik gelişmelerle gelişmeye devam ediyor:

- Die tasarımını ve ekstrüzyon parametrelerini optimize etmek için bilgisayar destekli simülasyon

- Geliştirilmiş mukavemet ve şekillendirilebilirlik için gelişmiş alaşım gelişimi

- İşleme ve işleme sonrası işlemlerde otomasyon ve robotik

- Geri dönüştürülmüş alüminyum ve enerji tasarruflu ekstrüzyon preslerinin artması da dahil olmak üzere sürdürülebilir uygulamalar

Video: İşlemdeki alüminyum ekstrüzyon işlemi

Alüminyum ekstrüzyon sürecini daha iyi anlamak için, her adımı ayrıntılı olarak gösteren bu bilgilendirici videoyu izleyin:

Sık sorulan sorular

S1: Sıcak ekstrüzyon ile soğuk ekstrüzyon arasındaki fark nedir?

A1: Sıcak ekstrüzyon, tipik olarak malzemenin yeniden kristalleşme sıcaklığının üzerinde, yüksek sıcaklıklarda gerçekleştirilir. Bu, daha kolay deformasyon ve daha karmaşık şekiller oluşturma yeteneğine izin verir. Soğuk ekstrüzyon ise oda sıcaklığında veya yakınında yapılır ve tipik olarak daha küçük, daha basit parçalar veya ısıya iyi yanıt vermeyen malzemeler için kullanılır.

S2: Tüm alüminyum alaşımları ekstrüde edilebilir mi?

A2: Birçok alüminyum alaşımı ekstrüde edilebilirken, hepsi işlem için uygun değildir. En sık ekstrüde edilmiş alaşımlar, mükemmel ekstrüde edilebilirlikleri ve iyi mekanik özellikleri nedeniyle 6000 serisinden (Al-Mg-Si alaşımları). 2000 ve 7000 gibi diğer seri ekstrüde edilebilir, ancak özel teknikler veya ekipman gerektirebilir.

S3: Ekstrüzyon hızı nihai ürünü nasıl etkiler?

A3: Ekstrüzyon hızı, nihai ürünün kalitesinde önemli bir rol oynar. Daha yüksek hızlar verimliliği artırabilir, ancak yüzey kusurlarına veya iç yapı sorunlarına yol açabilir. Daha düşük hızlar genellikle daha iyi yüzey kaplamaları ve daha tutarlı mekanik özellikler üretir, ancak düşük çıkış pahasına. Optimal hız, alaşım bileşimi, kalıp tasarımı ve istenen profil özellikleri gibi faktörlere bağlıdır.

S4: Alüminyum ekstrüzyonundaki bazı yaygın kusurlar nelerdir ve bunlar nasıl önlenir?

A4: Yaygın kusurlar arasında yüzey çatlakları, iç boşluklar ve boyutsal yanlışlıklar bulunur. Bunlar uygun kütük hazırlama, optimize edilmiş kalıp tasarımı, kontrollü ekstrüzyon parametreleri (sıcaklık, hız, basınç) ve uygun soğutma teknikleri ile önlenebilir. Düzenli ekipman bakımı ve kalite kontrol önlemleri de kusurları en aza indirmek için gereklidir.

S5: Alüminyum ekstrüzyon, döküm veya dövme gibi diğer üretim süreçleriyle nasıl karşılaştırılır?

A5: Alüminyum ekstrüzyon, belirli uygulamalar için döküm ve dövme konusunda çeşitli avantajlar sunar. Dökümle karşılaştırıldığında, ekstrüzyon tipik olarak daha iyi mekanik özelliklere ve daha tutarlı bir iç yapıya sahip parçalar üretir. Ayrıca uzun, sürekli profiller oluşturmak için daha uygundur. Dövme daha güçlü parçalar üretebilir, ancak yaratabileceği şekillerde genellikle daha pahalı ve sınırlıdır. Ekstrüzyon, iyi bir güç, maliyet etkinliği ve tasarım esnekliği dengesi sunar ve bu da karmaşık kesitlerin gerekli olduğu birçok uygulama için idealdir.

Sonuç olarak, alüminyum ekstrüzyon, çeşitli endüstrilerde önemli bir rol oynamaya devam eden çok yönlü ve verimli bir üretim sürecidir. Alüminyum ekstrüzyonun nasıl çalıştığının karmaşıklıklarını anlayarak, mühendisler ve tasarımcılar, modern uygulamaların taleplerini karşılayan yenilikçi, yüksek performanslı ürünler yaratma potansiyelini kullanabilirler.