Menu de contenu

● Le processus d'extrusion en aluminium: de la billette au produit final

>> Comprendre les bases

>> Répartition étape par étape du processus d'extrusion en aluminium

>>> 1. Conception et préparation de la matrice

>>> 2. Préparation des billettes

>>> 3. Préchauffage

>>> 4. Lubrification

>>> 5. Chargement et pressage

>>> 6. Profil émergence et refroidissement

>>> 7. Étirement et redressement

>>> 8. Couper et sciage

>>> 9. Traitement thermique (vieillissement)

>>> 10. Finition

>> Types d'extrusion d'aluminium

>> Avantages de l'extrusion d'aluminium

>> Applications de l'aluminium extrudé

>> Innovations dans l'extrusion en aluminium

● Vidéo: Le processus d'extrusion en aluminium en action

● Questions fréquemment posées

>> Q1: Quelle est la différence entre l'extrusion chaude et l'extrusion à froid?

>> Q2: Tous les alliages d'aluminium peuvent-ils être extrudés?

>> Q3: Comment la vitesse d'extrusion affecte-t-elle le produit final?

>> Q4: Quels sont les défauts courants dans l'extrusion en aluminium et comment sont-ils empêchés?

>> Q5: Comment l'extrusion en aluminium se compare-t-elle à d'autres processus de fabrication comme la coulée ou le forgeage?

Le processus d'extrusion en aluminium: de la billette au produit final

L'extrusion en aluminium est un processus de fabrication fascinant qui se transforme L'aluminium brut en formes et profils complexes utilisés dans diverses industries. Cette technique polyvalente permet la création de composants légers, forts et résistants à la corrosion essentiels dans les secteurs de la construction, de l'automobile, de l'aérospatiale et des biens de consommation. Plongeons profondément dans le monde de l'extrusion d'aluminium et explorons comment fonctionne ce processus remarquable.

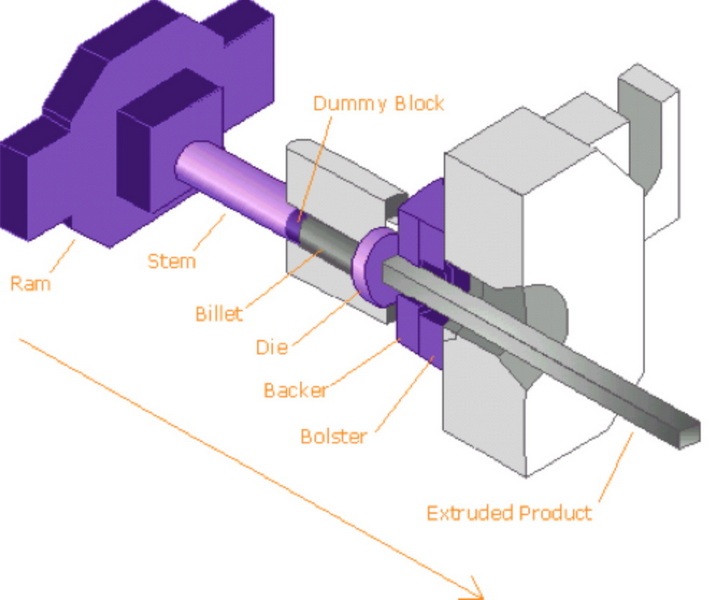

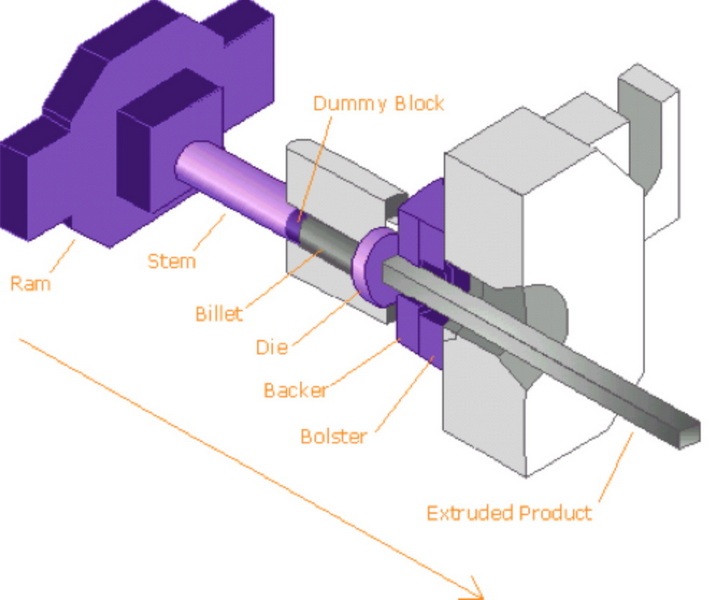

Comprendre les bases

À la base, l'extrusion en aluminium implique de forcer l'alliage chauffé en aluminium à travers une matrice avec un profil transversal spécifique. Ce processus peut être comparé au dentifrice en serrant un tube, où l'ouverture du tube détermine la forme du matériau extrudé. Cependant, le processus d'extrusion en aluminium est beaucoup plus complexe et nécessite un contrôle précis sur divers paramètres pour obtenir les résultats souhaités.

Répartition étape par étape du processus d'extrusion en aluminium

1. Conception et préparation de la matrice

Le processus commence par la conception du profil souhaité et la création d'un dé à extrusion personnalisé. Les ingénieurs utilisent un logiciel avancé pour concevoir la matrice, en considérant des facteurs tels que le flux de matériaux, les taux de refroidissement et les points de contrainte potentiels. La matrice est ensuite machée de précision de l'acier à outils pour résister aux pressions et températures élevées impliquées dans le processus d'extrusion.

2. Préparation des billettes

Les billettes en aluminium, qui sont des journaux cylindriques de l'alliage d'aluminium, sont coupées à la longueur requise en fonction des spécifications finales du produit. Ces billettes sont généralement fabriquées à partir d'aluminium recyclé ou de lingots primaires en aluminium.

3. Préchauffage

La billette en aluminium est préchauffée dans une fournaise à des températures allant de 750 ° F à 930 ° F (400 ° C à 500 ° C). Cela adoucit le métal, le rendant plus malléable et plus facile à extruder. Simultanément, la matrice d'extrusion et d'autres outils sont également préchauffés pour assurer un débit métallique uniforme et optimiser la durée de vie de la matrice.

4. Lubrification

Un lubrifiant est appliqué à la RAM et au conteneur pour réduire les frottements pendant le processus d'extrusion. Cette étape est cruciale pour maintenir la qualité du profil extrudé et prolonger la durée de vie de l'équipement.

5. Chargement et pressage

La billette préchauffée est chargée dans le conteneur de presse d'extrusion. Un puissant RAM hydraulique applique ensuite une pression extrême (jusqu'à 15 000 tonnes) à la billette, la forçant à travers le fili. Alors que l'aluminium est poussé à travers la filière, il prend la forme de l'ouverture de la matrice.

6. Profil émergence et refroidissement

Au fur et à mesure que l'aluminium émerge de la filière, il forme le profil souhaité. Le matériau extrudé est guidé le long d'une table de ruissellement, où il commence à refroidir. Les ventilateurs ou les systèmes de pulvérisation d'eau peuvent être utilisés pour accélérer le processus de refroidissement.

7. Étirement et redressement

Une fois refroidi à une température gérable, les profils extrudés sont étirés pour les redresser et soulager les contraintes internes. Ce processus, connu sous le nom de soulagement du stress, permet d'assurer la stabilité dimensionnelle et améliore les propriétés mécaniques du matériau.

8. Couper et sciage

Les profils longs extrudés sont coupés aux longueurs requises à l'aide de scies de précision. Cette étape peut impliquer des opérations à coupe unique pour des longueurs standard ou plusieurs coupes pour les tailles personnalisées.

9. Traitement thermique (vieillissement)

De nombreux alliages d'aluminium subissent un processus de traitement thermique appelé vieillissement pour améliorer leur force et leur dureté. Cela peut être fait naturellement au fil du temps ou accéléré par un chauffage contrôlé dans un four.

10. Finition

La dernière étape consiste à appliquer divers traitements ou finitions de surface aux profils extrudés. Cela peut inclure l'anodisation, le revêtement en poudre, la peinture ou le polissage, selon l'application prévue et les exigences du client.

Types d'extrusion d'aluminium

Il existe deux principaux types de processus d'extrusion en aluminium:

1. Extrusion directe: Dans cette méthode, le RAM pousse la billette directement à travers la filière. C'est la technique la plus courante et adaptée à un large éventail de profils.

2. Extrusion indirecte: Ici, le déménage contre la billette stationnaire. Cette méthode réduit le frottement et permet l'extrusion de formes plus complexes.

Avantages de l'extrusion d'aluminium

L'extrusion en aluminium offre de nombreux avantages, notamment:

- Effectif pour la production moyenne à volume élevé

- Capacité à créer des formes transversales complexes

- Excellent rapport force / poids

- Bonne finition de surface directement du processus d'extrusion

- Recyclabilité de l'aluminium, ce qui le rend respectueux de l'environnement

Applications de l'aluminium extrudé

La polyvalence de l'extrusion en aluminium le rend idéal pour un large éventail d'applications:

- Bâtiment et construction (cadres de fenêtres, cadres de porte, composants structurels)

- Transport (pièces automobiles, carrosseries de voitures ferroviaires, cadres de vélo)

- Électronique (dissipateurs thermiques, boîtiers à LED)

- Énergie renouvelable (cadres de panneaux solaires, composants d'éoliennes)

- Goods de consommation (meubles, appareils électroménagers, équipement sportif)

Innovations dans l'extrusion en aluminium

L'industrie de l'extrusion en aluminium continue d'évoluer avec les progrès technologiques:

- Simulation assistée par ordinateur pour optimiser les paramètres de conception et d'extrusion de matrice

- Développement avancé des alliages pour une résistance et une formidable améliorées

- Automatisation et robotique dans les opérations de manipulation et de post-traitement

- Pratiques durables, y compris une utilisation accrue des presses d'extrusion en aluminium recyclé et éconergétiques

Vidéo: Le processus d'extrusion en aluminium en action

Pour mieux comprendre le processus d'extrusion en aluminium, regardez cette vidéo informative qui démontre chaque étape en détail:

Questions fréquemment posées

Q1: Quelle est la différence entre l'extrusion chaude et l'extrusion à froid?

A1: L'extrusion chaude est effectuée à des températures élevées, généralement au-dessus de la température de recristallisation du matériau. Cela permet une déformation plus facile et la capacité de créer des formes plus complexes. L'extrusion à froid, en revanche, se fait à température ambiante ou à proximité et est généralement utilisée pour des pièces plus petites et plus simples ou pour des matériaux qui ne répondent pas bien à la chaleur.

Q2: Tous les alliages d'aluminium peuvent-ils être extrudés?

A2: Alors que de nombreux alliages d'aluminium peuvent être extrudés, tous ne conviennent pas au processus. Les alliages les plus couramment extrudés proviennent de la série 6000 (alliages al-MG-SI) en raison de leur excellente extrudabilité et de bonnes propriétés mécaniques. D'autres séries, comme 2000 et 7000, peuvent être extrudées mais peuvent nécessiter des techniques ou des équipements spéciaux.

Q3: Comment la vitesse d'extrusion affecte-t-elle le produit final?

A3: La vitesse d'extrusion joue un rôle crucial dans la qualité du produit final. Des vitesses plus élevées peuvent augmenter la productivité mais peuvent entraîner des défauts de surface ou des problèmes de structure interne. Les vitesses plus faibles produisent généralement de meilleures finitions de surface et des propriétés mécaniques plus cohérentes mais au prix de la production réduite. La vitesse optimale dépend de facteurs tels que la composition en alliage, la conception de la matrice et les caractéristiques de profil souhaitées.

Q4: Quels sont les défauts courants dans l'extrusion en aluminium et comment sont-ils empêchés?

A4: Les défauts communs comprennent les fissures de surface, les vides internes et les inexactitudes dimensionnelles. Ceux-ci peuvent être empêchés par la préparation appropriée de la billette, la conception de la matrice optimisée, les paramètres d'extrusion contrôlés (température, vitesse, pression) et techniques de refroidissement appropriées. Les mesures régulières de l'entretien et du contrôle de la qualité sont également essentielles pour minimiser les défauts.

Q5: Comment l'extrusion en aluminium se compare-t-elle à d'autres processus de fabrication comme la coulée ou le forgeage?

A5: L'extrusion en aluminium offre plusieurs avantages par rapport à la coulée et au forgeage pour certaines applications. Par rapport à la coulée, l'extrusion produit généralement des pièces avec de meilleures propriétés mécaniques et une structure interne plus cohérente. Il est également plus adapté à la création de profils longs et continus. Le forgeage peut produire des pièces plus fortes mais est généralement plus coûteuse et limitée dans les formes qu'il peut créer. L'extrusion offre un bon équilibre de force, de rentabilité et de flexibilité de conception, ce qui le rend idéal pour de nombreuses applications où des coupes transversales complexes sont nécessaires.

En conclusion, l'extrusion en aluminium est un processus de fabrication polyvalent et efficace qui continue de jouer un rôle crucial dans diverses industries. En comprenant les subtilités du fonctionnement de l'extrusion d'aluminium, les ingénieurs et les concepteurs peuvent exploiter son plein potentiel pour créer des produits innovants et hautes performances qui répondent aux exigences des applications modernes.