Menú de contenido

● Introducción a la extrusión de aluminio

● El proceso de extrusión de aluminio

● Tipos de extrusión de aluminio

● Perfiles de extrusión de aluminio

● Aplicaciones de la extrusión de aluminio

● Beneficios de la extrusión de aluminio

● Aleaciones de extrusión de aluminio

● Troqueles de extrusión de aluminio

● Desafíos en la extrusión de aluminio

● El futuro de la extrusión de aluminio

● Conclusión

● Pregantas frecuentes

>> P1: ¿Cuál es la principal diferencia entre extrusión directa e indirecta?

>> P2: ¿Se pueden soldar extrusiones de aluminio?

>> P3: ¿Cómo afecta la elección de la aleación al proceso de extrusión?

>> P4: ¿Cuáles son los beneficios ambientales del uso de extrusiones de aluminio?

>> P5: ¿Cómo se controlan las tolerancias en la extrusión de aluminio?

Introducción a la extrusión de aluminio

La extrusión de aluminio es un proceso de fabricación versátil que ha revolucionado diversas industrias, desde la construcción hasta la aeroespacial. Esta técnica implica dar forma al material de aleación de aluminio forzándolo a pasar a través de una matriz con un perfil de sección transversal específico. El resultado es una longitud continua de material con una sección transversal consistente, que puede cortarse y procesarse posteriormente para cumplir con requisitos específicos.

El proceso de extrusión de aluminio

El proceso de extrusión de aluminio es una fascinante combinación de ingeniería y metalurgia. Analicemos los pasos involucrados:

1. Preparación del tocho: El proceso comienza con un tocho de aluminio, que es un bloque cilíndrico sólido de aleación de aluminio.

2. Precalentamiento: el tocho se calienta a una temperatura en la que se vuelve maleable pero no se funde, generalmente entre 800°F y 925°F (427°C y 496°C).

3. Lubricación: El troquel y otras herramientas se lubrican para reducir la fricción y garantizar una extrusión suave.

4. Extrusión: el tocho calentado se coloca en un recipiente y se empuja a través de la matriz mediante un ariete hidráulico. La presión puede oscilar entre 100 y 15.000 toneladas, dependiendo de la complejidad del perfil y de la aleación que se extruya.

5. Emergencia del perfil: A medida que el aluminio sale del troquel, adopta la forma de la abertura del troquel.

6. Enfriamiento: El perfil extruido se enfría usando aire o agua para solidificar su forma.

7. Estiramiento: El perfil se estira para enderezarlo y aliviar tensiones internas.

8. Corte: La extrusión larga se corta a la longitud deseada.

9. Tratamiento térmico: Dependiendo de la aleación y las propiedades deseadas, la extrusión puede someterse a un tratamiento térmico para mejorar su resistencia y durabilidad.

10. Acabado: El paso final puede implicar tratamientos superficiales como anodizado, pintura o recubrimiento en polvo.

Tipos de extrusión de aluminio

Existen varios tipos de procesos de extrusión de aluminio, cada uno de ellos adecuado para diferentes aplicaciones:

1. Extrusión directa: el método más común, en el que el tocho se empuja directamente a través del troquel.

2. Extrusión indirecta: la matriz se mueve contra un tocho estacionario, lo que reduce la fricción y permite extrusiones más largas.

3. Extrusión hidrostática: el tocho está rodeado por un medio fluido, que ayuda a distribuir la presión de manera uniforme y permite formas más complejas.

4. Extrusión de tubos: proceso especializado para crear perfiles huecos utilizando un troquel de puente o un troquel de ojo de buey.

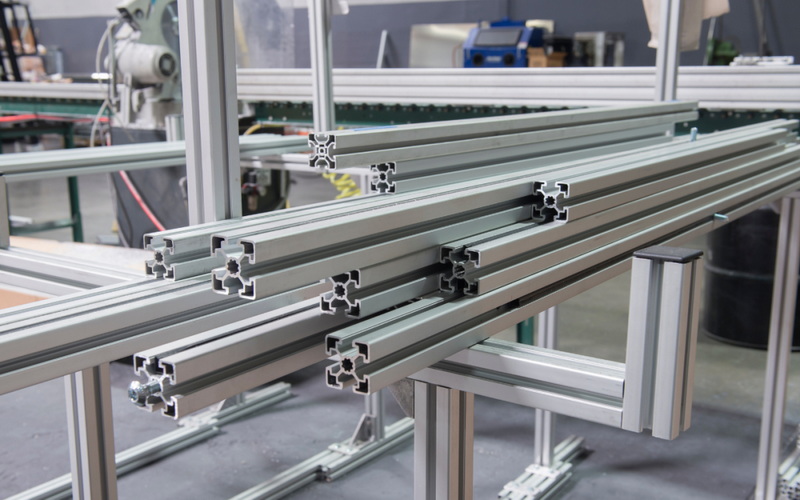

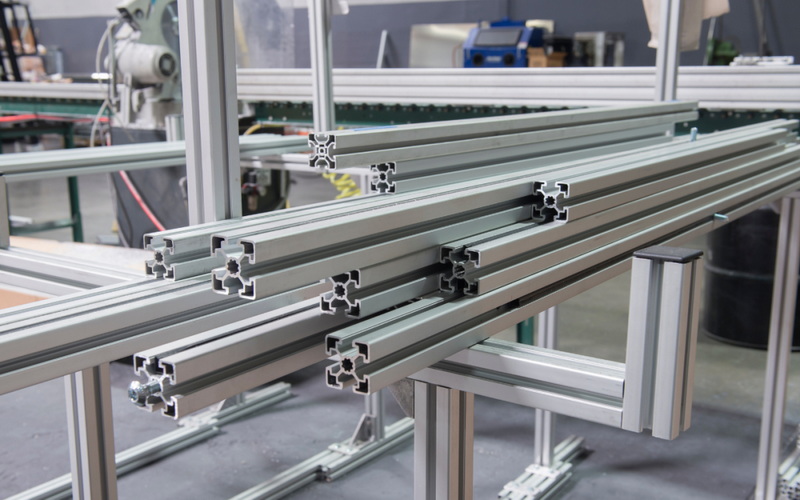

Perfiles de extrusión de aluminio

Uno de los aspectos más destacables de la extrusión de aluminio es la variedad de perfiles que se pueden crear. Estos perfiles se dividen en tres categorías principales:

1. Perfiles Sólidos: Son las formas más simples, constituidas por una sección transversal sólida. Se utilizan comúnmente en aplicaciones estructurales.

2. Perfiles huecos: estos perfiles tienen uno o más huecos a lo largo de su longitud. Son ideales para aplicaciones que requieren altas relaciones resistencia-peso.

3. Perfiles semihuecos: tienen huecos parcialmente cerrados y ofrecen un equilibrio entre la resistencia de los perfiles macizos y el ahorro de peso de los perfiles huecos.

Aplicaciones de la extrusión de aluminio

La versatilidad de la extrusión de aluminio ha llevado a su adopción en numerosas industrias:

1. Construcción: Marcos de ventanas, marcos de puertas, muros cortina y componentes estructurales.

2. Transporte: Partes de carrocerías de automóviles, componentes de vagones de ferrocarril y cuadros de bicicletas.

3. Electrónica: Disipadores de calor, carcasas de LED y cajas electrónicas.

4. Aeroespacial: Componentes de fuselaje y equipamiento interior de aeronaves.

5. Energías Renovables: Estructuras de paneles solares y componentes de aerogeneradores.

6. Bienes de Consumo: Mobiliario, electrodomésticos y equipamiento deportivo.

7. Maquinaria Industrial: Sistemas transportadores, cilindros neumáticos y componentes robóticos.

Beneficios de la extrusión de aluminio

La extrusión de aluminio ofrece numerosas ventajas que han contribuido a su uso generalizado:

1. Flexibilidad de diseño: Se pueden crear formas complejas en una sola pieza, lo que reduce la necesidad de ensamblaje.

2. Rentabilidad: El proceso es eficiente tanto para tiradas de producción pequeñas como grandes.

3. Relación resistencia-peso: las extrusiones de aluminio ofrecen una excelente resistencia sin dejar de ser livianas.

4. Resistencia a la corrosión: El aluminio forma naturalmente una capa protectora de óxido, lo que mejora la durabilidad.

5. Conductividad térmica y eléctrica: las propiedades conductoras del aluminio lo hacen ideal para disipadores de calor y aplicaciones eléctricas.

6. Sostenibilidad: El aluminio es 100% reciclable sin pérdida de calidad, lo que hace que las extrusiones sean respetuosas con el medio ambiente.

7. Acabado de la superficie: Las extrusiones se pueden terminar fácilmente con anodizado, pintura u otros tratamientos.

Aleaciones de extrusión de aluminio

La elección de la aleación de aluminio afecta significativamente las propiedades de la extrusión final. Algunas aleaciones comunes utilizadas en extrusión incluyen:

1. 6061: Conocido por su excelente resistencia a la corrosión y buena solidez.

2. 6063: Ofrece buena extrudabilidad y acabado superficial, popular en aplicaciones arquitectónicas.

3. 7075: Proporciona alta resistencia y se utiliza a menudo en aplicaciones aeroespaciales.

4. 5052: Conocido por su excelente conformabilidad y resistencia a la corrosión en ambientes de agua salada.

5. 3003: Ofrece buena trabajabilidad y resistencia a la corrosión, y se utiliza a menudo en aplicaciones de uso general.

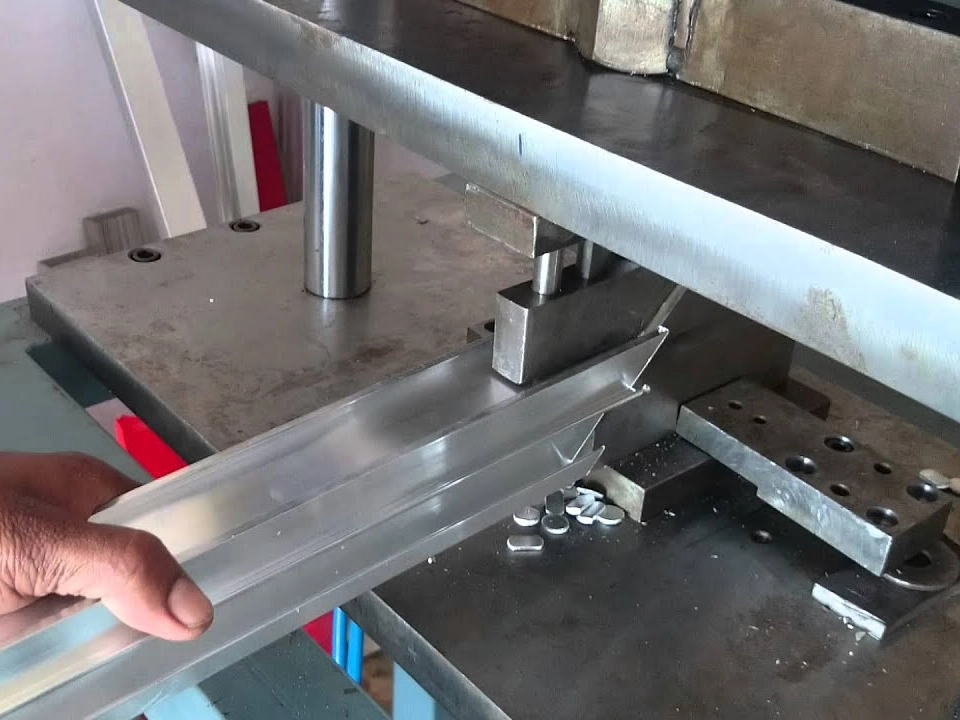

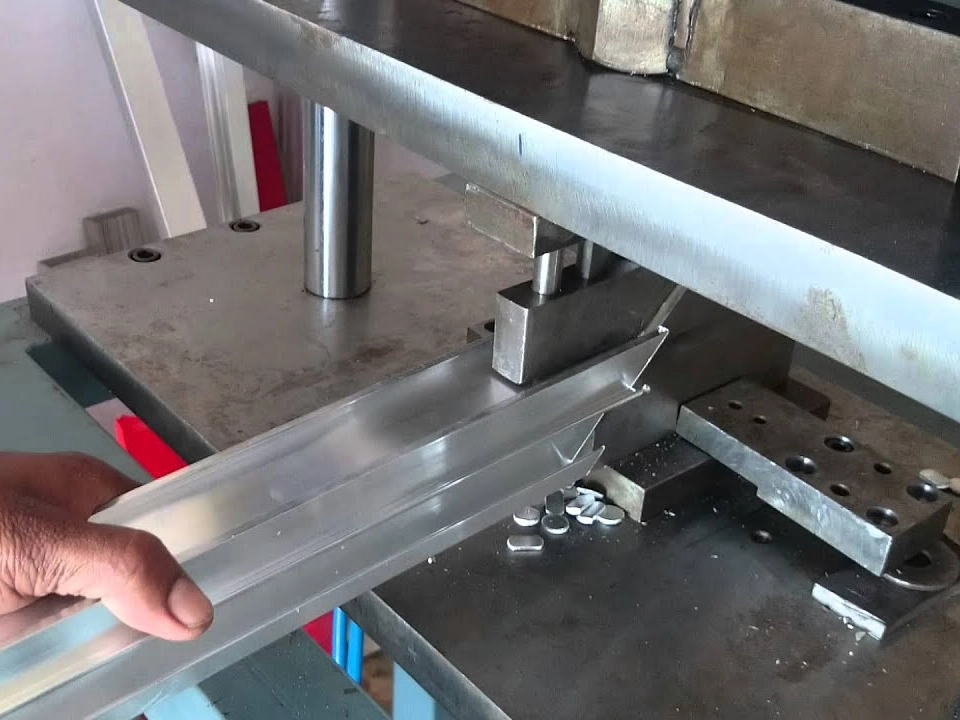

Troqueles de extrusión de aluminio

La matriz es un componente crítico en el proceso de extrusión. Determina la forma del perfil extruido y debe diseñarse para garantizar un flujo de metal adecuado. Las matrices suelen estar hechas de acero para herramientas y se pueden clasificar en:

1. Troqueles Sólidos: Se utilizan para perfiles simples y sólidos.

2. Troqueles huecos: Se utilizan para crear perfiles con huecos internos.

3. Troqueles semihuecos: se utilizan para perfiles con huecos parcialmente cerrados.

4. Troqueles con orificios múltiples: permiten la extrusión simultánea de múltiples perfiles.

Desafíos en la extrusión de aluminio

Si bien la extrusión de aluminio ofrece muchos beneficios, también presenta algunos desafíos:

1. Diseño de troqueles: la creación de troqueles para perfiles complejos requiere una gran experiencia.

2. Control de temperatura: Mantener la temperatura correcta durante todo el proceso es crucial para la calidad.

3. Defectos de superficie: Pueden ocurrir problemas como líneas de troquelado o recogida si el proceso no se controla adecuadamente.

4. Control de tolerancia: lograr tolerancias estrictas puede resultar un desafío, especialmente para perfiles complejos.

5. Selección de aleación: Elegir la aleación adecuada para la aplicación y el proceso de extrusión previstos es fundamental.

El futuro de la extrusión de aluminio

La industria de la extrusión de aluminio continúa evolucionando, impulsada por los avances tecnológicos y las cambiantes demandas del mercado. Algunas tendencias a tener en cuenta incluyen:

1. Mayor automatización: la integración de la robótica y la inteligencia artificial en los procesos de extrusión.

2. Aleaciones Avanzadas: Desarrollo de nuevas aleaciones de aluminio con propiedades mejoradas.

3. Sostenibilidad: Mayor enfoque en el reciclaje y reducción de la huella de carbono de los procesos de extrusión.

4. Fabricación Aditiva: Exploración de procesos híbridos combinando tecnologías de extrusión con impresión 3D.

5. Microextrusión: Desarrollo de técnicas para producir perfiles extremadamente pequeños para electrónica y dispositivos médicos.

Conclusión

La extrusión de aluminio es un proceso de fabricación versátil y eficiente que ha encontrado aplicaciones en numerosas industrias. Su capacidad para crear perfiles complejos con excelentes relaciones resistencia-peso, combinada con las propiedades inherentes del aluminio, lo convierte en una opción ideal para muchos desafíos de la ingeniería moderna. A medida que avanza la tecnología y se desarrollan nuevas aleaciones, las aplicaciones potenciales de las extrusiones de aluminio continúan expandiéndose, lo que garantiza su relevancia en el panorama de la fabricación en los años venideros.

Pregantas frecuentes

P1: ¿Cuál es la principal diferencia entre extrusión directa e indirecta?

R1: La principal diferencia radica en el movimiento de los componentes. En la extrusión directa, el tocho se empuja a través de un troquel estacionario, mientras que en la extrusión indirecta, el troquel se mueve contra un tocho estacionario. La extrusión indirecta normalmente produce menos fricción y permite extrusiones más largas.

P2: ¿Se pueden soldar extrusiones de aluminio?

A2: Sí, las extrusiones de aluminio se pueden soldar. Los métodos de soldadura comunes incluyen la soldadura TIG (gas inerte de tungsteno) y MIG (gas inerte de metal). Sin embargo, se debe tener cuidado ya que la soldadura puede afectar las propiedades del aluminio, particularmente en aleaciones tratadas térmicamente.

P3: ¿Cómo afecta la elección de la aleación al proceso de extrusión?

R3: La elección de la aleación afecta significativamente el proceso de extrusión. Algunas aleaciones se extruyen más fácilmente que otras debido a sus características de fluidez cuando se calientan. La aleación también determina las propiedades finales de la extrusión, como resistencia, resistencia a la corrosión y acabado superficial.

P4: ¿Cuáles son los beneficios ambientales del uso de extrusiones de aluminio?

R4: Las extrusiones de aluminio ofrecen varios beneficios medioambientales. El aluminio es 100% reciclable sin pérdida de calidad, reduciendo los residuos. La naturaleza liviana del aluminio también contribuye al ahorro de energía en aplicaciones de transporte. Además, el proceso de extrusión en sí es relativamente eficiente desde el punto de vista energético en comparación con otros métodos de fabricación.

P5: ¿Cómo se controlan las tolerancias en la extrusión de aluminio?

A5: Las tolerancias en la extrusión de aluminio se controlan mediante varios factores:

1. Diseño y fabricación de troqueles precisos

2. Control cuidadoso de los parámetros de extrusión como temperatura y presión.

3. Procesos post-extrusión como estiramiento y tratamiento térmico.

4. Medidas de control de calidad, incluidas comprobaciones dimensionales y pruebas de materiales.

Lograr tolerancias estrictas puede ser un desafío para perfiles complejos y puede requerir mecanizado adicional para dimensiones críticas.

Hot Tags: Proceso de extrusión de aluminio, Aplicaciones de extrusión de aluminio, perfiles de extrusión de aluminio, Fabricación de extrusión de aluminio, Beneficios de la extrusión de aluminio, Industria de extrusión de aluminio, Aleaciones de extrusión de aluminio, Troqueles de extrusión de aluminio, Diseño de extrusión de aluminio, Tipos de extrusión de aluminio, China, empresa de fabricación, fabricantes, proveedores, fábrica, precio, lista de precios, cotización, venta al por mayor