Menú de contenido

● Artículo: Cómo enderezar la extrusión de aluminio

>> Comprensión de la extrusión y deformación de aluminio

>> Inspección y evaluación

>> Técnicas de alisado para extrusiones de aluminio

>>> 1. Enderezado manual

>>> 2. Enderezado de rodillos

>>> 3. Enderezado por estiramiento

>>> 4. Enderezado de calor

>> Técnicas y tecnologías avanzadas

>> Las mejores prácticas para el alisado de extrusión de aluminio

>> Conclusión

>> Video: proceso de alisado de extrusión de aluminio

● Preguntas frecuentes

>> P1: ¿Qué causa que las extrusiones de aluminio se doblen o se torcieran?

>> P2: ¿Se pueden corregir todos los tipos de deformaciones de extrusión de aluminio a través del alisado?

>> P3: ¿Cómo elijo el mejor método de alisado para mis extrusiones de aluminio?

>> P4: ¿Es posible enderezar las extrusiones de aluminio sin equipos especializados?

>> P5: ¿Cómo puedo evitar que las extrusiones de aluminio se deformen en primer lugar?

Artículo: Cómo enderezar la extrusión de aluminio

La extrusión de aluminio es un proceso de fabricación ampliamente utilizado que crea perfiles con secciones transversales consistentes al forzar el aluminio calentado a través de un dado. Si bien este método produce componentes versátiles y duraderos para diversas industrias, el proceso de extrusión a veces puede dar lugar a curvas, giros u otras deformaciones. Comprender cómo enderezar la extrusión de aluminio es crucial para mantener la calidad del producto y cumplir con las especificaciones precisas. Esta guía integral explorará las causas de la deformación, varias técnicas de alisado y las mejores prácticas para lograr resultados óptimos.

Comprensión de la extrusión y deformación de aluminio

Antes de profundizar en las técnicas de alisado, es esencial comprender por qué las extrusiones de aluminio pueden requerir enderezado en primer lugar. El proceso de extrusión implica calentar un tocho de aluminio y forzarlo a través de un dado a alta presión. Este proceso puede introducir tensiones internas y enfriamiento desigual, lo que lleva a deformación o flexión del producto final.

Los factores que contribuyen a la deformación incluyen:

1. Tasas de enfriamiento desiguales

2. Variaciones en el grosor de la pared

3. Complejidad del perfil de extrusión

4. Composición de aleación

5. Velocidad y temperatura de extrusión

Reconocer estos factores es crucial tanto para prevenir la deformación como para seleccionar el método de alisado apropiado.

Inspección y evaluación

Antes de intentar enderezar una extrusión de aluminio, es necesaria una inspección exhaustiva. Este paso ayuda a identificar el alcance y la naturaleza de la deformación, guiando la elección de la técnica de alisado. Los aspectos clave para evaluar incluyen:

1. Tipo de deformación (por ejemplo, inclinación, torsión o curvas localizadas)

2. Gravedad de la deformación

3. Longitud total y perfil transversal de la extrusión

4. Tipo de aleación y temperamento

La inspección visual, junto con herramientas de medición precisas, como bordes rectos, indicadores de dial y dispositivos de medición láser, puede proporcionar datos precisos para la evaluación.

Técnicas de alisado para extrusiones de aluminio

Hay varios métodos disponibles para enderezar las extrusiones de aluminio, que van desde técnicas manuales hasta sistemas automatizados avanzados. La elección del método depende de factores como la gravedad de la deformación, el volumen de piezas a enderezar y la precisión requerida.

1. Enderezado manual

Para deformaciones menores o operaciones a pequeña escala, el enderezado manual puede ser efectivo. Este método implica aplicar la fuerza controlada a la extrusión en la dirección opuesta de la curva. Se pueden emplear herramientas como prensas, prensas de cenadas o incluso técnicas de apalancamiento simples.

Pasos para enderezar manual:

1. Asegure la extrusión en una superficie plana

2. Identifique el punto de deflexión máxima

3. Aplicar presión gradual utilizando una prensa o palanca

4. Verifique el progreso con frecuencia para evitar la corrección excesiva

5. Repita según sea necesario hasta que se logre la rectitud deseada

Si bien el enderezado manual puede ser efectivo para perfiles simples, requiere habilidad y experiencia para lograr resultados consistentes sin dañar la extrusión.

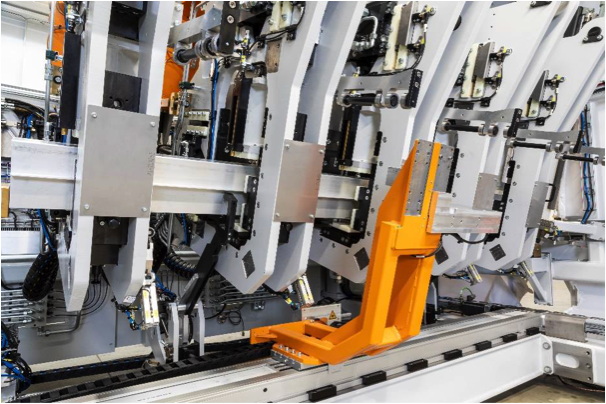

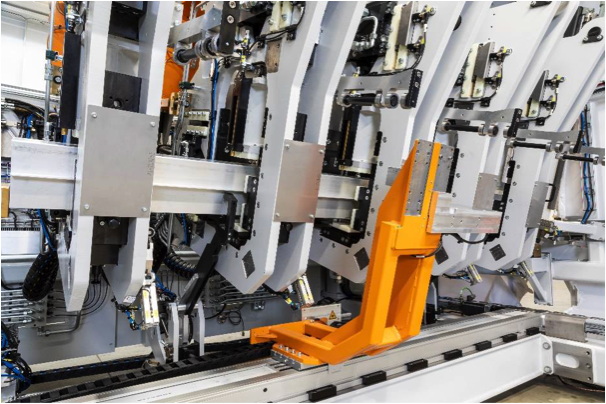

2. Enderezado de rodillos

El alisado de rodillos es un proceso más automatizado adecuado para volúmenes más altos y extrusiones más largas. Este método utiliza una serie de rodillos para aplicar presión en puntos específicos a lo largo de la extrusión, corrigiendo gradualmente las curvas y los giros.

Las ventajas clave del enderezado de los rodillos incluyen:

- Resultados consistentes para extrusiones largas

- Capacidad para manejar varias formas de perfil

- Riesgo reducido de daño a la superficie

- Mayor rendimiento en comparación con los métodos manuales

Las máquinas de alisado de rodillos modernos a menudo incorporan controles y sensores de la computadora para ajustar las posiciones de presión y rodillos automáticamente, asegurando resultados precisos y repetibles.

3. Enderezado por estiramiento

El alisado de estiramiento es particularmente efectivo para abordar las tensiones internas que causan inclinar o retorcerse en las extrusiones de aluminio. Este método consiste en aplicar la fuerza de tracción a la extrusión, ligeramente más allá de su punto de rendimiento, para inducir la deformación plástica y aliviar las tensiones internas.

El proceso generalmente implica:

1. Asegurar la extrusión en ambos extremos

2. Aplicación de tensión controlada utilizando sistemas hidráulicos o mecánicos

3. Monitoreo del alargamiento y rectitud

4. Liberar la tensión y permitir que la extrusión se asiente

El alisado el estiramiento puede producir excelentes resultados, especialmente para extrusiones largas o aquellas con secciones transversales complejas. Sin embargo, requiere equipos especializados y un control cuidadoso para evitar el estiramiento excesivo o dañar el material.

4. Enderezado de calor

Para ciertos tipos de deformación, particularmente en extrusiones más gruesas o aquellas con curvas localizadas, el enderezado de calor puede ser una solución efectiva. Esta técnica implica calentar selectivamente áreas específicas de la extrusión para inducir la expansión térmica y la contracción, que pueden usarse para corregir curvas o giros.

Pasos en enderezado de calor:

1. Identificar las áreas que requieren corrección

2. Aplicar calor con un equipo de calefacción de antorcha o inducción

3. Monitoree la temperatura cuidadosamente para evitar el sobrecalentamiento

4. Aplicar presión o restricción según sea necesario durante el enfriamiento

5. Permita que la extrusión se enfríe lenta y uniformemente

El enderezado de calor requiere un alto nivel de habilidad y comprensión de las propiedades térmicas del aluminio. La aplicación inadecuada del calor puede conducir al debilitamiento del material o la deformación no deseada.

Técnicas y tecnologías avanzadas

A medida que las industrias exigen una mayor precisión y eficiencia en el enderezado de extrusión de aluminio, se están desarrollando e implementando tecnologías avanzadas:

1. Inteligencia artificial (IA) y aprendizaje automático: estas tecnologías se están integrando en los sistemas de alisado para analizar perfiles complejos y optimizar los parámetros de alisado en tiempo real.

2. Sistemas de medición láser: los escáneres láser de alta precisión pueden crear modelos 3D detallados de extrusiones, lo que permite una evaluación y corrección más precisas de las deformaciones.

3. Enderezado robótico: los sistemas robóticos equipados con sensores de fuerza y algoritmos adaptativos pueden realizar operaciones de alisado complejos con alta repetibilidad.

4. Software de simulación: las herramientas de simulación avanzadas ayudan a predecir y prevenir la deformación durante el proceso de extrusión, reduciendo la necesidad de enderezar después de la extrusión.

Las mejores prácticas para el alisado de extrusión de aluminio

Para lograr resultados óptimos al enderezar las extrusiones de aluminio, considere las siguientes mejores prácticas:

1. Evaluación inicial exhaustiva: realizar una evaluación integral de la condición de la extrusión antes de seleccionar un método de alisado.

2. Conocimiento material: Comprenda las propiedades específicas de la aleación de aluminio que se endereza, ya que diferentes aleaciones pueden responder de manera diferente a varias técnicas.

3. Corrección gradual: aplique las fuerzas de alisado de manera gradual e incremental para evitar la corrección excesiva o el daño a la extrusión.

4. Inspección regular: controle continuamente el proceso de enderezado y realice controles frecuentes para garantizar que se logren los resultados deseados.

5. Mantenimiento adecuado de herramientas: mantenga todos los equipos de alisado, troqueles y herramientas en excelentes condiciones para garantizar resultados consistentes.

6. Control de temperatura: al usar técnicas de alisado de calor, monitoree cuidadosamente y controle las temperaturas para evitar alterar las propiedades del material.

7. Tratamiento posterior al estacaje: considere los tratamientos que anular el estrés después de enderezar para garantizar la estabilidad dimensional a largo plazo.

8. Control de calidad: Implemente medidas de control de calidad rigurosas para verificar que las extrusiones enderezadas cumplan con las especificaciones requeridas.

Conclusión

Enderezar las extrusiones de aluminio es un proceso crítico que requiere una combinación de conocimiento técnico, experiencia y las herramientas adecuadas. Al comprender las causas de la deformación y dominar varias técnicas de alisado, los fabricantes pueden garantizar que sus extrusiones de aluminio cumplan con los más altos estándares de calidad y precisión. A medida que la tecnología continúa avanzando, surgirán nuevos métodos y herramientas, sin duda, mejorando aún más la eficiencia y la precisión de los procesos de alisado de extrusión de aluminio.

Video: proceso de alisado de extrusión de aluminio

Para una demostración visual del proceso de alisado de extrusión de aluminio, mire este video informativo:

Preguntas frecuentes

P1: ¿Qué causa que las extrusiones de aluminio se doblen o se torcieran?

A1: Las extrusiones de aluminio pueden doblarse o retorcerse debido a varios factores, incluido el enfriamiento desigual durante el proceso de extrusión, tensiones internas en el material, manejo o almacenamiento inadecuado, y fuerzas externas aplicadas durante el transporte o la instalación. Además, las formas o variaciones de perfil complejas en el grosor de la pared pueden contribuir a la deformación.

P2: ¿Se pueden corregir todos los tipos de deformaciones de extrusión de aluminio a través del alisado?

A2: Si bien muchos tipos de deformaciones pueden corregirse a través de varias técnicas de enderezado, la tasa de éxito depende de factores como la gravedad de la deformación, el tipo de aleación y el perfil de sección transversal de la extrusión. Las curvas y giros menores a moderados son generalmente correctables, pero las deformaciones severas o las que involucran daños estructurales pueden no ser reparables sin comprometer la integridad de la extrusión.

P3: ¿Cómo elijo el mejor método de alisado para mis extrusiones de aluminio?

A3: Seleccionar el mejor método de enderezado depende de varios factores:

1. El tipo y la gravedad de la deformación

2. El volumen de extrusiones que necesitan enderezar

3. La complejidad del perfil transversal

4. La aleación y el temperamento de aluminio

5. Los niveles de precisión y tolerancia requeridos

6. Equipo y experiencia disponibles

Para operaciones a pequeña escala o deformaciones menores, el enderezado manual o de rodillos puede ser suficiente. Para la producción de alto volumen o los perfiles complejos, los sistemas automatizados como el alisado de estiramiento o las máquinas de rodillos avanzadas pueden ser más apropiados. Consulte con expertos en extrusión o fabricantes de equipos para determinar la mejor solución para sus necesidades específicas.

P4: ¿Es posible enderezar las extrusiones de aluminio sin equipos especializados?

A4: Si bien el equipo especializado a menudo produce los mejores y más consistentes resultados, es posible enderezar algunas extrusiones de aluminio utilizando herramientas y técnicas básicas para deformaciones menores. Los métodos simples pueden incluir:

1. Uso de una prensa o presiona Arbor para aplicar la fuerza controlada

2. Aprovechando la extrusión contra una superficie sólida

3. Empleado de una técnica de flexión de tres puntos con soportes y una aplicación de fuerza central

Sin embargo, estos métodos manuales requieren habilidad y experiencia para evitar dañar la extrusión o crear nuevas deformaciones. Para aplicaciones críticas o deformaciones significativas, es aconsejable utilizar equipos de alisado adecuados o buscar servicios profesionales.

P5: ¿Cómo puedo evitar que las extrusiones de aluminio se deformen en primer lugar?

A5: Prevenir la deformación en las extrusiones de aluminio implica varias estrategias:

1. Optimizar los parámetros del proceso de extrusión (temperatura, velocidad, velocidad de enfriamiento) para cada aleación y perfil específicos

2. Asegúrese de un diseño y mantenimiento adecuados para promover un flujo de material incluso

3. Implementar técnicas de enfriamiento controladas después de la extrusión

4. Utilice métodos de manejo y almacenamiento apropiados para evitar el estrés en las extrusiones

5. Considere el diseño del perfil de extrusión para minimizar el riesgo de deformación o torcer

6. Realice controles de control de calidad regulares durante todo el proceso de fabricación

7. Utilice el software de simulación para predecir y prevenir posibles problemas de deformación antes de la producción

Al centrarse en la prevención, los fabricantes pueden reducir significativamente la necesidad de enderezar después de la extrusión, mejorar la eficiencia y la calidad del producto.