伝言を残す

近い

サイトを選択してください

グローバル

ソ日

ビュー: 222 著者:Rebecca Publish Time:2024-11-11 Origin: サイト

コンテンツメニュー

>> 材料の選択

>> ダイデザイン

>> プロファイルデザイン

>> 壁の厚さ

>> ドラフト角度

>> 公差

>> 表面仕上げ

>> 後処理的な考慮事項

>> 押出の専門家と協力します

>> プロトタイプテスト

>> 継続的な改善

● 結論

● よくある質問

>> 1.押出に使用される最も一般的なアルミニウム合金は何ですか?

>> 2。壁の厚さは押出プロセスにどのような影響を与えますか?

>> 3.ドラフト角度は押し出しにどのような役割を果たしますか?

>> 4. CADソフトウェアは、押出設計の最適化に役立ちますか?

>> 5.押し出されたアルミニウムプロファイルの後処理ステップは何ですか?

アルミニウム押出は、 ダイを通してそれを強制することにより、アルミニウム合金を望ましい断面プロファイルに形作ることを含む製造プロセスです。このプロセスは、アルミニウムの軽量、強度、耐食性のため、さまざまな業界で広く使用されています。ただし、アルミニウム押出の最良の結果を達成するには、押し出されるコンポーネントの設計を最適化することが重要です。この記事では、アルミニウム押出の設計を最適化し、効率、費用対効果、高品質の結果を確保するためのさまざまな戦略と考慮事項について説明します。

最適化戦略に飛び込む前に、アルミニウム押出の基本を理解することが不可欠です。このプロセスは、アルミニウムビレットを特定の温度に加熱することから始まり、順応性があります。加熱されたビレットは、油圧プレスを使用してダイを通して押し込まれ、長さのアルミニウムプロファイルを作成します。これらのプロファイルはサイズに合わせてカットし、さまざまなアプリケーションでさらに処理できます。

適切なアルミニウム合金を選択することが重要です。異なる合金には、さまざまな機械的特性、腐食抵抗、および作業性があります。押し出し用の一般的な合金には、それぞれ特定の用途に適した6061、6063、および7075が含まれます。たとえば、6063は、その優れた仕上げと押出性のために、アーキテクチャアプリケーションによく使用されます。アプリケーションの特定の要件を理解すると、最も適切な合金を選択する際に導かれます。

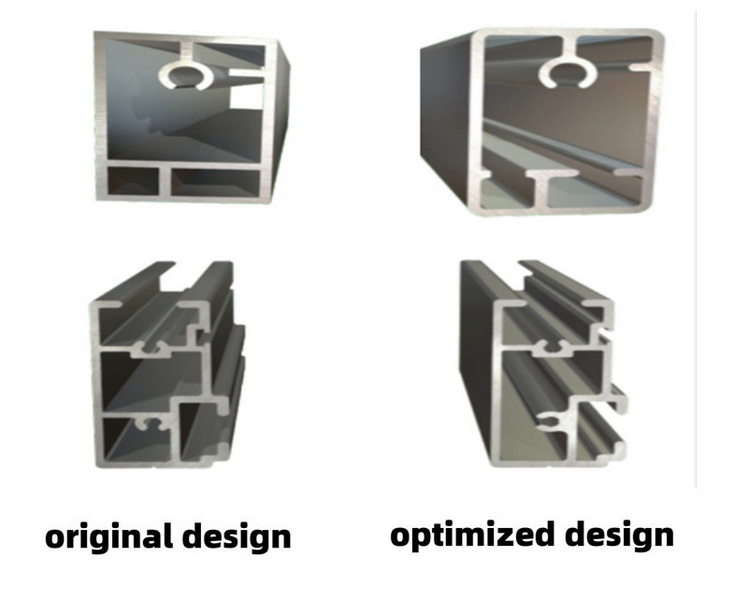

ダイは、押出プロセスの重要なコンポーネントです。適切に設計されたダイは、押し出された製品の品質を大幅に向上させることができます。考慮すべき要因には、ダイの形、サイズ、およびダイを通る素材の流れが含まれます。バランスの取れた流れは、反りや表面の欠陥などの欠陥を最小限に抑えることができます。さらに、DIEは、押出プロセス中にアルミニウムの熱膨張に対応し、一貫した結果を確保するように設計する必要があります。

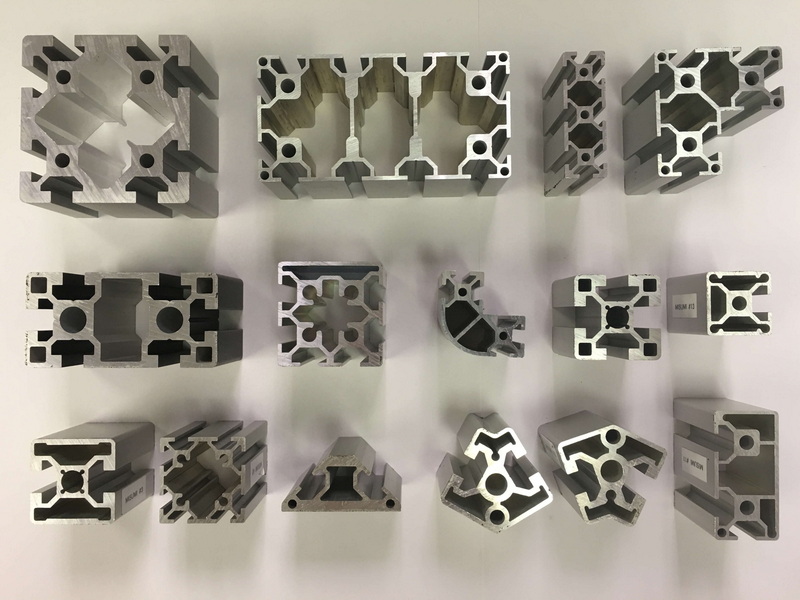

プロファイルのジオメトリは、押出プロセスにおいて重要な役割を果たします。単純な形状は押し出されやすく、必要な力が少なくなりますが、複雑な形状はコストの増加と潜在的な欠陥につながる可能性があります。設計者は、機能性と製造可能性のバランスを目指す必要があります。たとえば、リブやフランジなどの機能を組み込むと、押出プロセスを大幅に複雑にすることなく、プロファイルの強度を高めることができます。

均一な壁の厚さは、一貫した押出品質に不可欠です。壁の厚さの変化は、不均一な冷却や歪みなどの問題につながる可能性があります。設計者は、構造的完全性の最小厚さの要件を念頭に置いて、プロファイル全体で一貫した壁の厚さを求めて努力する必要があります。また、最終製品の全体的な重量と強度に対する壁の厚さの影響を考慮することも重要です。

設計にドラフト角度を組み込むことで、押し出されたプロファイルをDIEから簡単に削除することができます。通常、形状の複雑さに応じて、1〜3度のドラフト角度が推奨されます。この考慮事項は、抽出プロセス中のプロファイルとダイの損傷を防ぐのに役立ちます。適切に設計されたドラフト角度は、押し出された製品の表面仕上げを改善することもできます。

押し出されたプロファイルが必要な仕様を満たすことを保証するには、適切な許容範囲を設定することが重要です。緊密な許容範囲は、生産コストの増加とリードタイムの長いことにつながる可能性があります。設計者は、アプリケーションに基づいて必要な許容範囲を評価し、可能な場合は標準の許容値を使用することを検討する必要があります。誤解を避けるために、これらの公差を製造チームに明確に伝えることが不可欠です。

押し出されたプロファイルの表面仕上げは、その美的魅力とパフォーマンスに影響を与える可能性があります。設計者は、陽極酸化、塗装、工場の仕上げなど、希望の仕上げと、押出プロセスにどのように影響するかを考慮する必要があります。特定の仕上げには追加の処理手順が必要になる場合があります。これは、全体的な設計に因数分解する必要があります。たとえば、陽極酸化は腐食抵抗を強化する可能性がありますが、陽極酸化層に対応するために設計に追加の厚さが必要になる場合があります。

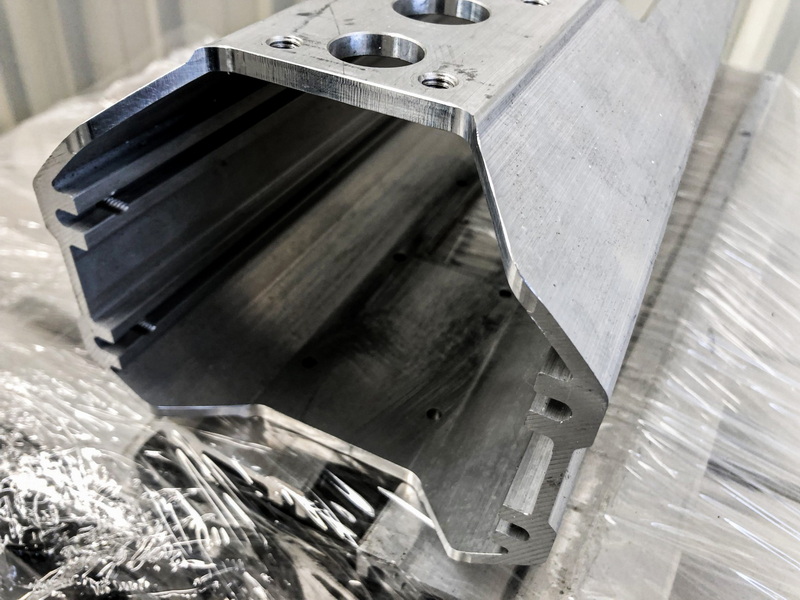

押し出し後、プロファイルでは、切断、機械加工、組み立てなどの追加の処理が必要になる場合があります。設計者は、互換性と効率を確保するために、設計段階でこれらの後処理ステップを考慮する必要があります。たとえば、簡単な機械加工を容易にする機能を設計すると、時間を節約し、コストを削減できます。さらに、後処理機器の機能を理解することは、作業が簡単なプロファイルの設計に役立ちます。

設計段階で経験豊富な押出エンジニアと関わることは、貴重な洞察を提供し、プロセスの早い段階で潜在的な問題を特定するのに役立ちます。彼らの専門知識は、材料の選択、ダイのデザイン、およびプロファイルジオメトリを導くことができます。コラボレーションは、全体的な設計を強化する革新的なソリューションにもつながる可能性があります。

コンピューター支援設計(CAD)ソフトウェアは、押出プロセスの視覚化とシミュレーションに役立ちます。このテクノロジーにより、設計者はさまざまなシナリオをテストし、生産前にデザインを最適化し、コストのかかるエラーの可能性を減らします。高度なCADツールは、押し出されたプロファイルの熱的および機械的挙動をシミュレートすることもでき、潜在的なパフォーマンスの問題についてより深い洞察を提供します。

押し出されたプロファイルのプロトタイプを作成すると、改善のための設計上の欠陥と領域を特定するのに役立ちます。現実世界の条件下でのプロトタイプのテストは、パフォーマンスと耐久性に関する洞察を提供し、本格的な生産の前に必要な調整を可能にします。 3D印刷などの迅速なプロトタイピング技術は、複雑な設計を迅速かつ費用対効果の高いテストに特に役立ちます。

産業がより持続可能な慣行に向かっているため、設計者は設計の環境への影響を考慮する必要があります。リサイクルされたアルミニウムを使用し、リサイクル性のために設計すると、押出プロセスの持続可能性が向上します。さらに、生産中の廃棄物を最小限に抑えるための設計を最適化することで、より環境に優しい製造プロセスに貢献できます。

アルミニウム押出設計の最適化は、継続的なプロセスです。生産とエンドユーザーからのフィードバックを収集することで、改善のための領域を特定し、将来のデザインの革新を推進するのに役立ちます。設計チームと製造チーム内で継続的な改善の文化を確立することは、時間の経過とともにより良い製品とプロセスにつながる可能性があります。

アルミニウム押出のデザインの最適化は、材料選択、ダイ設計、プロファイルジオメトリ、ポスト処理のニーズなど、さまざまな要因を慎重に検討する必要がある多面的なプロセスです。ベストプラクティスをフォローし、専門家と協力することで、デザイナーは、アプリケーションの要求を満たす効率的で費用対効果が高く、高品質のアルミニウム押出物を作成できます。

押し出しのための最も一般的なアルミニウム合金は、6061および6063で、優れた押出性と機械的特性で知られています。

均一な壁の厚さは、一貫した品質のために重要です。厚さの変化は、欠陥や不均一な冷却につながる可能性があります。

ドラフト角度により、押し出されたプロファイルがDIEからの除去を容易にし、抽出中の損傷を防ぎます。

はい、CADソフトウェアにより、設計者は押出プロセスを視覚化およびシミュレートすることができ、潜在的な問題を早期に特定するのに役立ちます。

一般的な後処理手順には、アプリケーションの要件に応じて、切断、機械加工、陽極酸化、塗装が含まれます。