Контент меню

● Понимание экструзии алюминия

● Ключевые факторы в оптимизации дизайна

>> Выбор материала

>> Умирайте дизайн

>> Профиль дизайн

>> Толщина стены

>> Проект углов

>> Допуски

>> Поверхностная отделка

>> Соображения после обработки

● Лучшие практики для оптимизации дизайна

>> Сотрудничать с экспертами экструзии

>> Использовать программное обеспечение CAD

>> Прототип тестирование

>> Рассмотрим устойчивость

>> Непрерывное улучшение

● Заключение

● Часто задаваемые вопросы

>> 1. Какой самый распространенный алюминиевый сплав используется для экструзии?

>> 2. Как толщина стенки влияет на процесс экструзии?

>> 3. Какую роль играют углы черновика в экструзии?

>> 4. Может ли программное обеспечение CAD помочь в оптимизации проектов экструзии?

>> 5. Каковы некоторые шаги после обработки для экструдированных алюминиевых профилей?

Алюминиевая экструзия -это производственный процесс, который включает в себя формирование алюминиевого сплава в желаемый профиль поперечного сечения, заставляя его через матрицу. Этот процесс широко используется в различных отраслях из -за легкой, прочности и коррозионной стойкости алюминия. Однако для достижения наилучших результатов в экструзии алюминия крайне важно оптимизировать конструкцию экструдированных компонентов. В этой статье будут изучены различные стратегии и соображения для оптимизации проектов для экструзии алюминия, обеспечения эффективности, экономической эффективности и высококачественных результатов.

Понимание экструзии алюминия

Прежде чем погрузиться в стратегии оптимизации, важно понять основы алюминиевой экструзии. Процесс начинается с нагрева алюминиевых заготовков до определенной температуры, что делает их податливыми. Затем нагретые заготовки проталкиваются через матрицу с использованием гидравлического пресса, создавая длинные длины алюминиевых профилей. Эти профили могут быть сокращены до размера и обработаны для различных приложений.

Ключевые факторы в оптимизации дизайна

Выбор материала

Выбор правильного алюминиевого сплава имеет решающее значение. Различные сплавы обладают различными механическими свойствами, коррозионной стойкостью и работоспособностью. Общие сплавы для экструзии включают 6061, 6063 и 7075, каждый из которых подходит для конкретных применений. Например, 6063 часто используется для архитектурных применений из -за его превосходной отделки и экструдируемости. Понимание конкретных требований вашего приложения направит вас при выборе наиболее подходящего сплава.

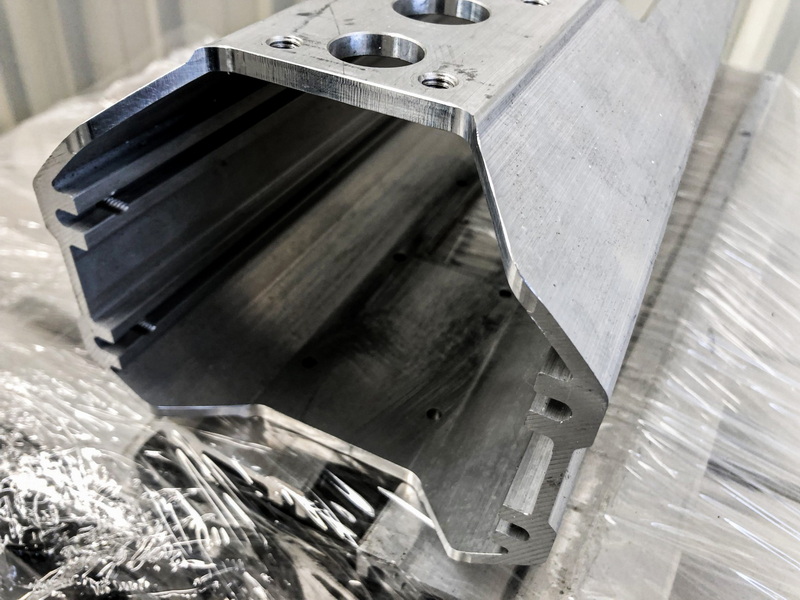

Умирайте дизайн

Умирание является важнейшим компонентом в процессе экструзии. Хорошо продуманная матрица может значительно повысить качество экструдированного продукта. Факторы, которые следует учитывать, включают форму, размер и поток материала через матрицу. Сбалансированный поток может минимизировать дефекты, такие как деформация и недостатки поверхности. Кроме того, матрица должна быть разработана для размещения термического расширения алюминия во время процесса экструзии, обеспечивая последовательные результаты.

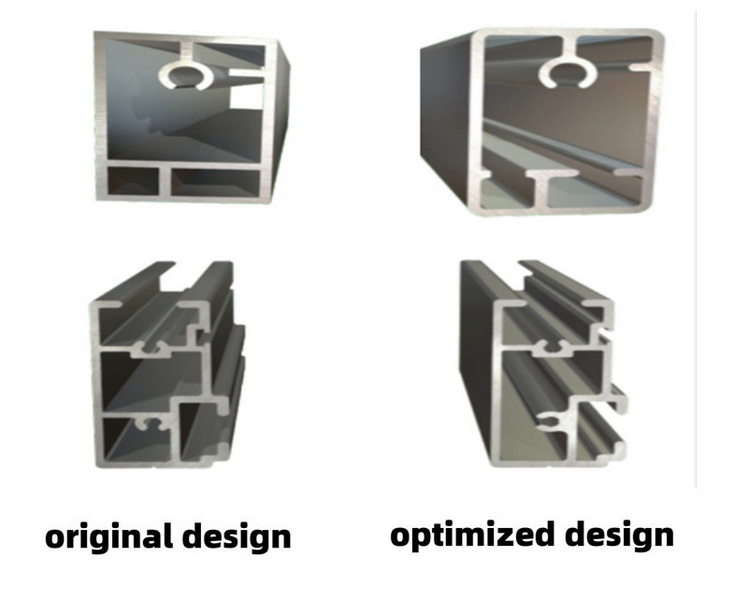

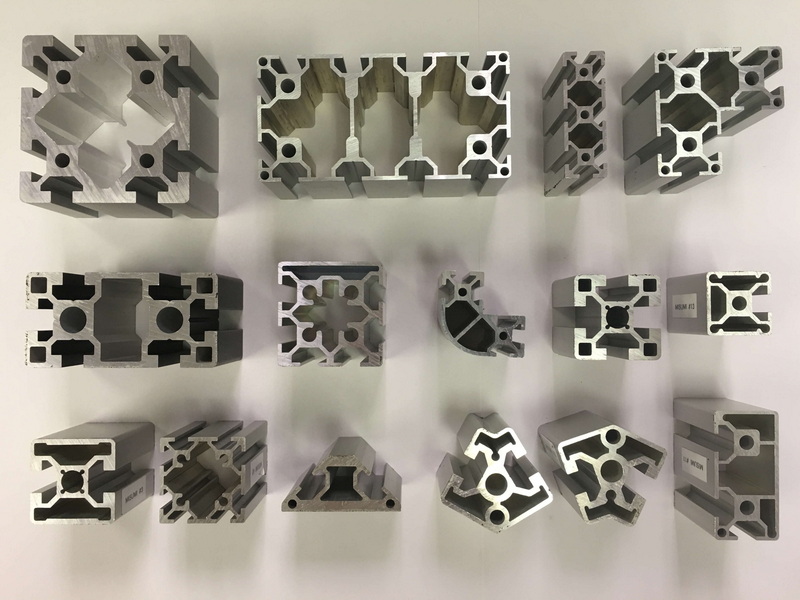

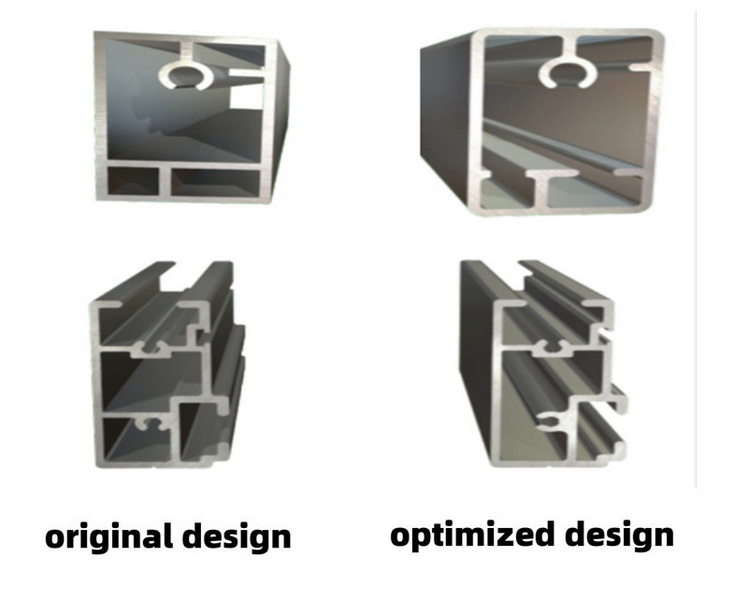

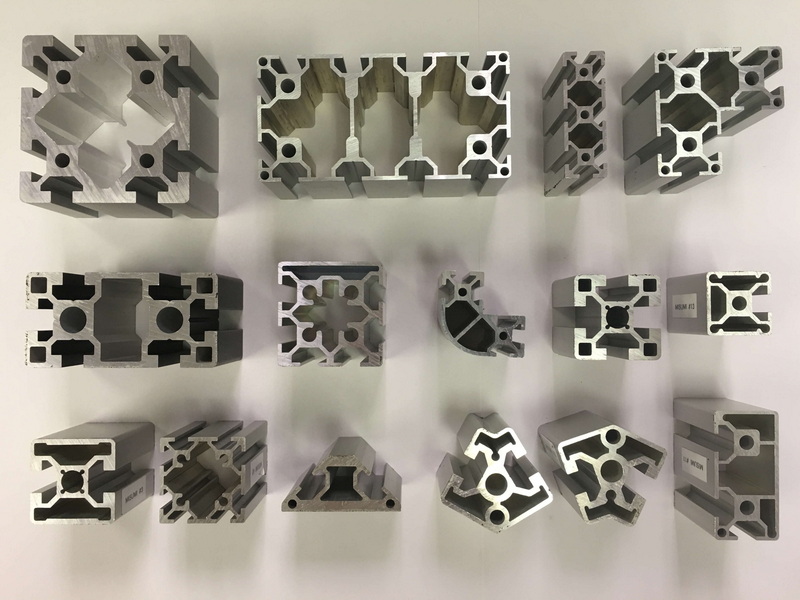

Профиль дизайн

Геометрия профиля играет жизненно важную роль в процессе экструзии. Простые формы легче выдавать и требуют меньшей силы, в то время как сложные формы могут привести к увеличению затрат и потенциальным дефектам. Дизайнеры должны стремиться к балансу между функциональностью и производством. Например, включение таких функций, как ребрышки или фланцы, может повысить прочность профиля без значительного усложнения процесса экструзии.

Толщина стены

Универстная толщина стенки необходима для последовательного качества экструзии. Различная толщина стенки может привести к таким проблемам, как неровное охлаждение и искажение. Дизайнеры должны стремиться к постоянной толщине стенки во всем профиле, учитывая минимальную толщину требования к целостности конструкции. Также важно учитывать влияние толщины стенки на общий вес и прочность конечного продукта.

Проект углов

Включение углов черновика в конструкцию может облегчить снятие экструдированного профиля из матрицы. Обычно рекомендуется рафта в 1-3 градуса, в зависимости от сложности формы. Это соображение помогает предотвратить повреждение профиля и матрицы во время процесса извлечения. Правильно спроектированные углы черновиков также могут улучшить поверхностную отделку экструдированного продукта.

Допуски

Установка соответствующих допусков имеет решающее значение для обеспечения того, чтобы экструдированные профили соответствовали требуемым спецификациям. Тонкие допуски могут привести к увеличению производственных затрат и более длительного срока заказа. Дизайнеры должны оценить необходимые допуски на основе приложения и рассмотреть возможность использования стандартных допусков, где это возможно. Важно четко сообщать об этих допусках с производственной командой, чтобы избежать недоразумений.

Поверхностная отделка

Поверхностная отделка экструдированного профиля может повлиять на его эстетическую привлекательность и производительность. Дизайнеры должны рассмотреть желаемую отделку, будь то анодированный, окрашенный или мельница, и как это влияет на процесс экструзии. Определенные отделки могут потребовать дополнительных этапов обработки, которые следует учитывать в общем дизайне. Например, анодирование может повысить коррозионную стойкость, но может потребовать дополнительной толщины в конструкции для размещения анодированного слоя.

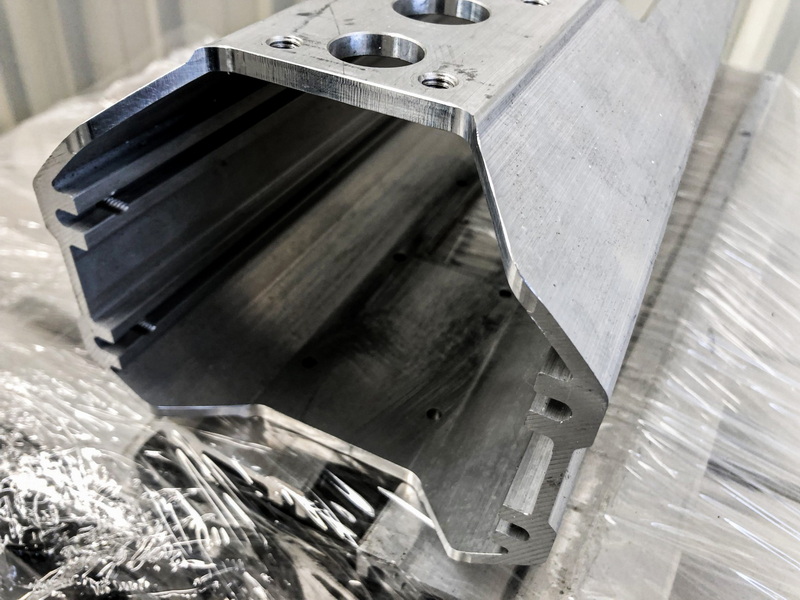

Соображения после обработки

После экструзии профили могут потребовать дополнительную обработку, такую как резка, обработка или сборка. Дизайнеры должны рассмотреть эти шаги после обработки на этапе проектирования, чтобы обеспечить совместимость и эффективность. Например, проектирование функций, которые облегчают простую обработку, может сэкономить время и снизить затраты. Кроме того, понимание возможностей оборудования после обработки может помочь в разработке профилей, с которыми легче работать.

Лучшие практики для оптимизации дизайна

Сотрудничать с экспертами экструзии

Взаимодействие с опытными экструзионными инженерами на этапе проектирования может дать ценную информацию и помочь выявить потенциальные проблемы в начале процесса. Их опыт может направлять выбор материала, дизайн и геометрию профиля. Сотрудничество также может привести к инновационным решениям, которые улучшают общий дизайн.

Использовать программное обеспечение CAD

Программное обеспечение для компьютерного дизайна (CAD) может помочь в визуализации и моделировании процесса экструзии. Эта технология позволяет дизайнерам тестировать различные сценарии и оптимизировать проекты перед производством, снижая вероятность дорогостоящих ошибок. Усовершенствованные инструменты CAD также могут имитировать тепловое и механическое поведение экструдированных профилей, обеспечивая более глубокое понимание потенциальных проблем с производительностью.

Прототип тестирование

Создание прототипов экструдированных профилей может помочь определить недостатки дизайна и области для улучшения. Тестирование прототипов в реальных условиях может дать представление о производительности и долговечности, что обеспечивает необходимые корректировки перед полномасштабным производством. Быстрые методы прототипирования, такие как 3D-печать, могут быть особенно полезны для быстрого и экономического тестирования сложных конструкций.

Рассмотрим устойчивость

По мере того, как отрасли движутся к более устойчивой практике, дизайнеры должны рассмотреть влияние их проектов на окружающую среду. Использование переработанного алюминия и проектирование для переработки могут повысить устойчивость процесса экструзии. Кроме того, оптимизация конструкций для минимизации отходов во время производства может способствовать более экологически чистому производству.

Непрерывное улучшение

Оптимизация конструкции экструзии алюминия является постоянным процессом. Сбор обратной связи от производства и конечных пользователей может помочь определить области для улучшения и стимулировать инновации в будущих проектах. Создание культуры постоянного улучшения в командах проектирования и производства может привести к лучшим продуктам и процессам с течением времени.

Заключение

Оптимизация конструкций для экструзии алюминия-это многогранный процесс, который требует тщательного рассмотрения различных факторов, включая выбор материала, конструкцию матрицы, геометрию профиля и потребности после обработки. Следуя передовым практикам и сотрудничая с экспертами, дизайнеры могут создавать эффективные, экономически эффективные и высококачественные алюминиевые экструзии, которые отвечают требованиям их применения.

Часто задаваемые вопросы

1. Какой самый распространенный алюминиевый сплав используется для экструзии?

Наиболее распространенными алюминиевыми сплавами для экструзии являются 6061 и 6063, известные своими превосходными вытягивающими и механическими свойствами.

2. Как толщина стенки влияет на процесс экструзии?

Городская толщина стенки имеет решающее значение для последовательного качества. Различная толщина может привести к дефектам и неровному охлаждению.

3. Какую роль играют углы черновика в экструзии?

Углы проекта облегчают удаление экструдированного профиля из матрицы, предотвращая повреждение во время извлечения.

4. Может ли программное обеспечение CAD помочь в оптимизации проектов экструзии?

Да, программное обеспечение CAD позволяет дизайнерам визуализировать и моделировать процесс экструзии, помогая на раннем этапе выявлять потенциальные проблемы.

5. Каковы некоторые шаги после обработки для экструдированных алюминиевых профилей?

Обычные шаги после обработки включают резку, обработку, анодирование и покраску, в зависимости от требований применения.