İçerik Menüsü

● Alüminyum ekstrüzyonu anlamak

● Tasarım optimizasyonunda temel faktörler

>> Malzeme seçimi

>> Kalıp tasarımı

>> Profil tasarımı

>> Duvar kalınlığı

>> Taslak açılar

>> Tolerans

>> Yüzey kaplaması

>> İşlem sonrası hususlar

● Tasarım optimizasyonu için en iyi uygulamalar

>> Ekstrüzyon uzmanlarıyla işbirliği yapın

>> CAD yazılımını kullanın

>> Prototip testi

>> Sürdürülebilirliği düşünün

>> Sürekli iyileştirme

● Çözüm

● Sık sorulan sorular

>> 1. Ekstrüzyon için kullanılan en yaygın alüminyum alaşımı nedir?

>> 2. Duvar kalınlığı ekstrüzyon işlemini nasıl etkiler?

>> 3. Taslak açılar ekstrüzyonda hangi rol oynar?

>> 4. CAD yazılımı ekstrüzyon tasarımlarını optimize etmeye yardımcı olabilir mi?

>> 5. Ekstrüde edilmiş alüminyum profiller için işleme sonrası bazı adımlar nelerdir?

Alüminyum ekstrüzyon, alüminyum alaşımını bir kalıptan zorlayarak istenen bir kesit profiline şekillendirmeyi içeren bir üretim işlemidir. Bu işlem, alüminyumun hafif, mukavemeti ve korozyon direnci nedeniyle çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Bununla birlikte, alüminyum ekstrüzyonda en iyi sonuçları elde etmek için, ekstrüde edilen bileşenlerin tasarımını optimize etmek çok önemlidir. Bu makale, alüminyum ekstrüzyon için tasarımları optimize etmek, verimlilik, maliyet etkinliği ve yüksek kaliteli sonuçlar için çeşitli stratejiler ve hususlar araştıracaktır.

Alüminyum ekstrüzyonu anlamak

Optimizasyon stratejilerine dalmadan önce, alüminyum ekstrüzyonun temellerini anlamak önemlidir. İşlem, alüminyum kütüklerin belirli bir sıcaklığa ısıtılmasıyla başlar ve onları dövülebilir hale getirir. Isıtmalı kütükler daha sonra bir hidrolik pres kullanılarak bir kalıptan itilir ve uzun uzunluklarda alüminyum profiller oluşturulur. Bu profiller boyuta kesilebilir ve çeşitli uygulamalar için daha fazla işlenebilir.

Tasarım optimizasyonunda temel faktörler

Malzeme seçimi

Doğru alüminyum alaşımını seçmek kritiktir. Farklı alaşımlar değişen mekanik özelliklere, korozyon direncine ve işlenebilirliğe sahiptir. Ekstrüzyon için yaygın alaşımlar arasında, her biri belirli uygulamalar için uygun 6061, 6063 ve 7075 bulunur. Örneğin, 6063 genellikle mükemmel kaplama ve ekstrüde edilebilirliği nedeniyle mimari uygulamalar için kullanılır. Uygulamanızın özel gereksinimlerini anlamak, en uygun alaşımı seçmenize rehberlik edecektir.

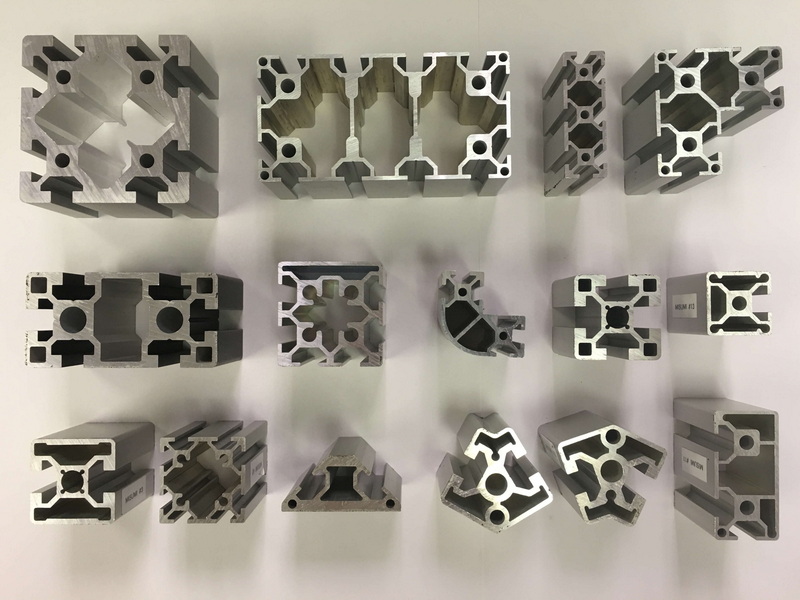

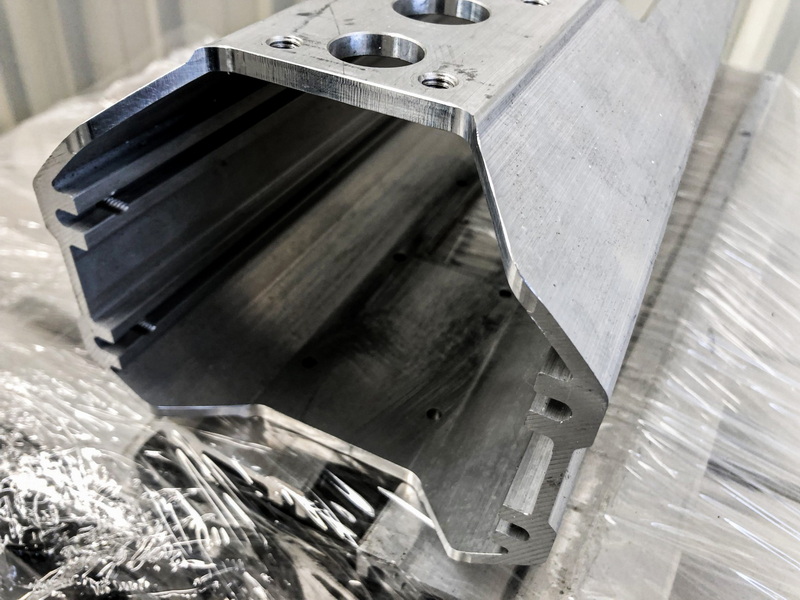

Kalıp tasarımı

Die, ekstrüzyon işleminde önemli bir bileşendir. İyi tasarlanmış bir kalıp, ekstrüde edilmiş ürünün kalitesini önemli ölçüde artırabilir. Dikkate alınması gereken faktörler arasında kalıpın şekli, boyutu ve kalıptan malzeme akışını içerir. Dengeli bir akış, çözgü ve yüzey kusurları gibi kusurları en aza indirebilir. Ek olarak, kalıp, ekstrüzyon işlemi sırasında alüminyumun termal genişlemesini karşılayacak şekilde tasarlanmalı ve tutarlı sonuçlar sağlayacak şekilde tasarlanmalıdır.

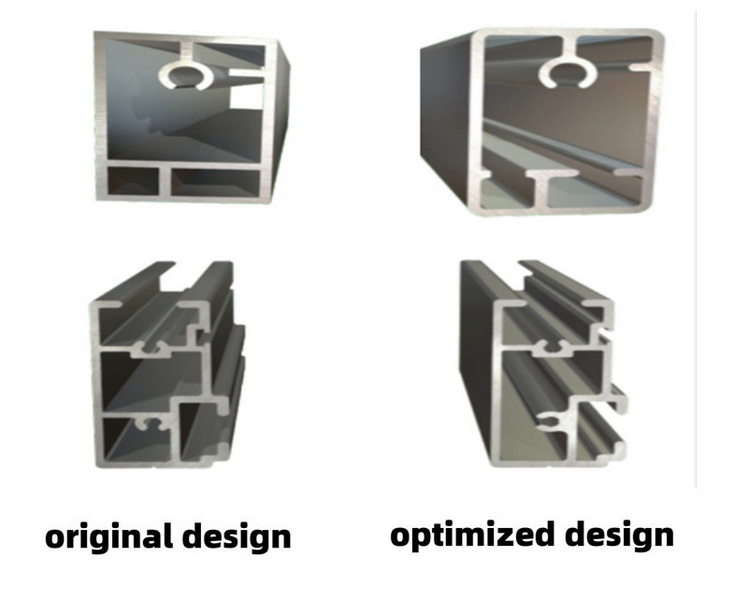

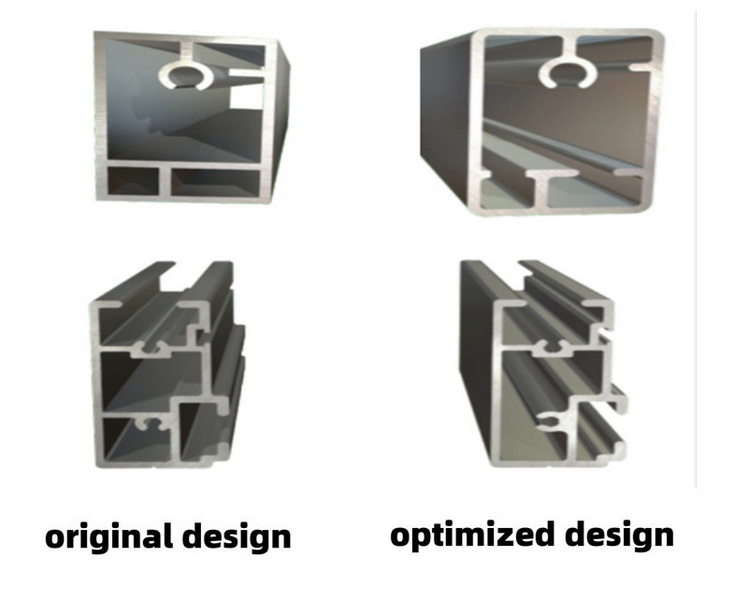

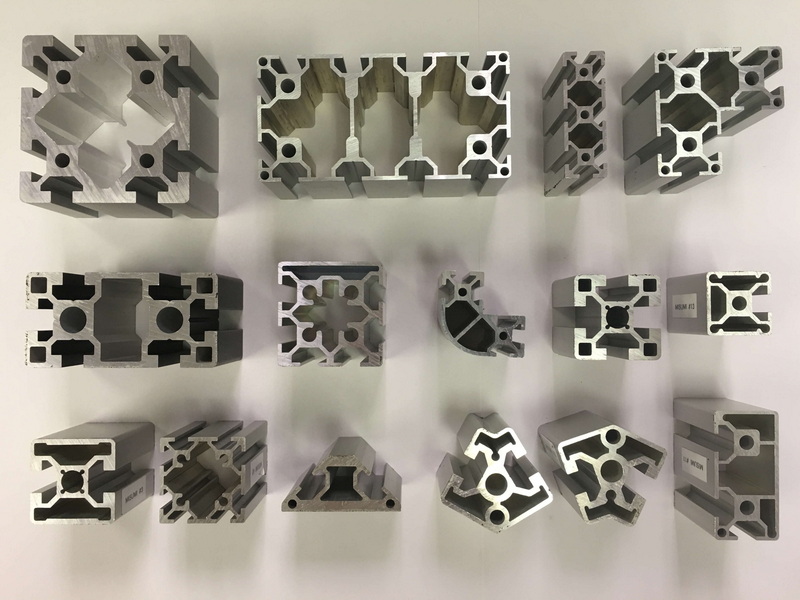

Profil tasarımı

Profilin geometrisi ekstrüzyon sürecinde hayati bir rol oynar. Basit şekillerin ekstrüde edilmesi daha kolaydır ve daha az kuvvet gerektirirken, karmaşık şekiller artan maliyetlere ve potansiyel kusurlara yol açabilir. Tasarımcılar işlevsellik ve üretilebilirlik arasında bir denge hedeflemelidir. Örneğin, kaburgalar veya flanşlar gibi özelliklerin dahil edilmesi, ekstrüzyon işlemini önemli ölçüde karmaşıklaştırmadan profilin gücünü artırabilir.

Duvar kalınlığı

Tutarlı ekstrüzyon kalitesi için tek tip duvar kalınlığı gereklidir. Değişen duvar kalınlığı, eşit olmayan soğutma ve bozulma gibi sorunlara yol açabilir. Tasarımcılar, yapısal bütünlük için minimum kalınlık gereksinimlerini göz önünde bulundurarak profil boyunca tutarlı bir duvar kalınlığı için çaba göstermelidir. Duvar kalınlığının nihai ürünün toplam ağırlığı ve mukavemeti üzerindeki etkilerini de dikkate almak önemlidir.

Taslak açılar

Tasarımın tasarıma dahil edilmesi, ekstrüde edilmiş profilin kalıptan daha kolay çıkarılmasını kolaylaştırabilir. Şekilin karmaşıklığına bağlı olarak tipik olarak 1-3 derecelik bir taslak açı önerilir. Bu husus, ekstraksiyon işlemi sırasında profilin ve kalının hasarını önlemeye yardımcı olur. Düzgün tasarlanmış taslak açılar, ekstrüde edilmiş ürünün yüzey kaplamasını da iyileştirebilir.

Tolerans

Uygun toleransların ayarlanması, ekstrüde edilmiş profillerin gerekli özellikleri karşılamasını sağlamak için çok önemlidir. Sıkı toleranslar artan üretim maliyetlerine ve daha uzun teslim sürelerine yol açabilir. Tasarımcılar, uygulamaya dayalı gerekli toleransları değerlendirmeli ve mümkün olduğunca standart toleransları kullanmayı düşünmelidir. Yanlış anlamalardan kaçınmak için bu toleransları imalat ekibine açıkça iletmek önemlidir.

Yüzey kaplaması

Ekstrüde edilmiş profilin yüzey kaplaması estetik çekiciliğini ve performansını etkileyebilir. Tasarımcılar, ister eloksal, boyalı veya değirmen kaplaması ve ekstrüzyon işlemini nasıl etkilediğini istenen kaplamayı dikkate almalıdır. Bazı yüzeyler, genel tasarıma girmesi gereken ek işlem adımları gerektirebilir. Örneğin, anodizasyon korozyon direncini arttırabilir, ancak tasarımda anodize tabakayı barındırmak için ek kalınlık gerektirebilir.

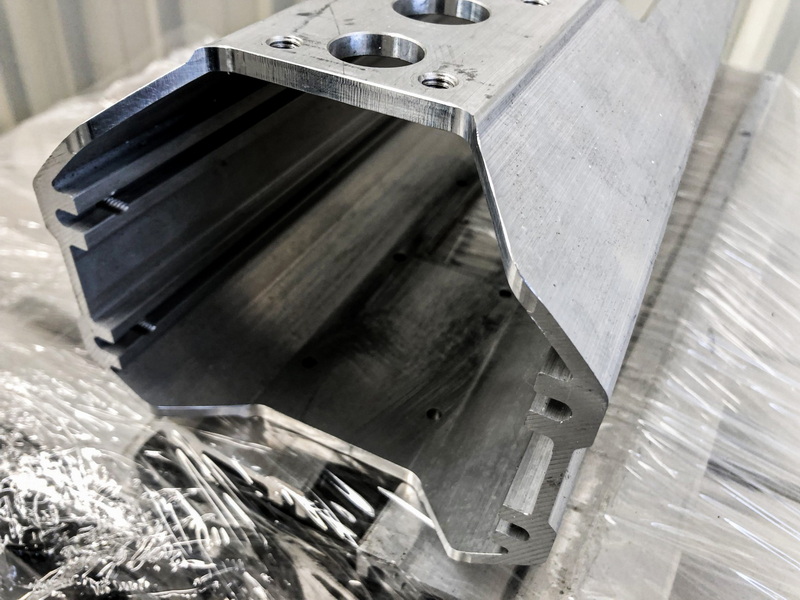

İşlem sonrası hususlar

Ekstrüzyondan sonra profiller kesme, işleme veya montaj gibi ek işlem gerektirebilir. Tasarımcılar, uyumluluk ve verimliliği sağlamak için tasarım aşamasında bu işlem sonrası adımları göz önünde bulundurmalıdır. Örneğin, kolay işlemeyi kolaylaştıran özellikler tasarlamak zamandan tasarruf edebilir ve maliyetleri azaltabilir. Ayrıca, işleme sonrası ekipmanın yeteneklerini anlamak, daha kolay çalışması olan profillerin tasarlanmasına yardımcı olabilir.

Tasarım optimizasyonu için en iyi uygulamalar

Ekstrüzyon uzmanlarıyla işbirliği yapın

Tasarım aşaması sırasında deneyimli ekstrüzyon mühendisleri ile etkileşim kurmak değerli bilgiler sağlayabilir ve sürecin başlarında olası sorunları belirlemeye yardımcı olabilir. Uzmanlıkları malzeme seçimi, kalıp tasarımı ve profil geometrisine rehberlik edebilir. İşbirliği, genel tasarımı geliştiren yenilikçi çözümlere de yol açabilir.

CAD yazılımını kullanın

Bilgisayar destekli tasarım (CAD) yazılımı, ekstrüzyon sürecinin görselleştirilmesine ve simüle edilmesine yardımcı olabilir. Bu teknoloji, tasarımcıların farklı senaryoları test etmelerini ve üretimden önce tasarımları optimize etmelerini sağlar ve maliyetli hatalar olasılığını azaltır. Gelişmiş CAD araçları, ekstrüde edilmiş profillerin termal ve mekanik davranışını simüle edebilir ve potansiyel performans sorunları hakkında daha derin bilgiler sağlar.

Prototip testi

Ekstrüde edilmiş profillerin prototipleri oluşturmak, tasarım kusurlarının ve iyileştirme alanlarının belirlenmesine yardımcı olabilir. Prototiplerin gerçek dünya koşulları altında test edilmesi, performans ve dayanıklılık hakkında bilgi sağlayarak tam ölçekli üretimden önce gerekli ayarlamalara izin verebilir. 3D baskı gibi hızlı prototipleme teknikleri, karmaşık tasarımları hızlı ve uygun maliyetli bir şekilde test etmek için özellikle yararlı olabilir.

Sürdürülebilirliği düşünün

Endüstriler daha sürdürülebilir uygulamalara doğru ilerledikçe, tasarımcılar tasarımlarının çevresel etkisini dikkate almalıdır. Geri dönüştürülmüş alüminyum kullanmak ve geri dönüştürülebilirlik için tasarım, ekstrüzyon sürecinin sürdürülebilirliğini artırabilir. Ayrıca, üretim sırasında atıkları en aza indirmek için tasarımları optimize etmek daha çevre dostu bir üretim sürecine katkıda bulunabilir.

Sürekli iyileştirme

Alüminyum ekstrüzyon tasarımının optimizasyonu devam eden bir süreçtir. Üretim ve son kullanıcılardan geri bildirim toplamak, iyileştirme alanlarını belirlemeye yardımcı olabilir ve gelecekteki tasarımlarda inovasyonu artırabilir. Tasarım ve üretim ekiplerinde sürekli bir iyileştirme kültürü oluşturmak, zaman içinde daha iyi ürünlere ve süreçlere yol açabilir.

Çözüm

Alüminyum ekstrüzyon için tasarımların optimize edilmesi, malzeme seçimi, kalıp tasarımı, profil geometrisi ve işleme sonrası ihtiyaçlar dahil olmak üzere çeşitli faktörlerin dikkatle değerlendirilmesini gerektiren çok yönlü bir işlemdir. En iyi uygulamaları izleyerek ve uzmanlarla işbirliği yaparak tasarımcılar, uygulamalarının taleplerini karşılayan verimli, uygun maliyetli ve yüksek kaliteli alüminyum ekstrüzyonlar yaratabilirler.

Sık sorulan sorular

1. Ekstrüzyon için kullanılan en yaygın alüminyum alaşımı nedir?

Ekstrüzyon için en yaygın alüminyum alaşımları, mükemmel ekstrüde edilebilirlik ve mekanik özellikleri ile bilinen 6061 ve 6063'tür.

2. Duvar kalınlığı ekstrüzyon işlemini nasıl etkiler?

Tek tip duvar kalınlığı tutarlı kalite için çok önemlidir. Değişen kalınlık kusurlara ve eşit olmayan soğutmaya yol açabilir.

3. Taslak açılar ekstrüzyonda hangi rol oynar?

Taslak açılar, ekstrüde edilmiş profilin kalıptan çıkarılmasını kolaylaştırır ve ekstraksiyon sırasında hasarı önler.

4. CAD yazılımı ekstrüzyon tasarımlarını optimize etmeye yardımcı olabilir mi?

Evet, CAD yazılımı, tasarımcıların ekstrüzyon sürecini görselleştirmesine ve simüle etmelerini sağlar ve potansiyel sorunları erken tanımlamaya yardımcı olur.

5. Ekstrüde edilmiş alüminyum profiller için işleme sonrası bazı adımlar nelerdir?

Yaygın işleme sonrası adımlar, uygulama gereksinimlerine bağlı olarak kesme, işleme, eloksal ve boyama içerir.