Menú de contenido

● Comprensión de la extrusión de aluminio

● Factores clave en la optimización del diseño

>> Selección de material

>> Diseño de matriz

>> Diseño de perfil

>> Espesor de la pared

>> Ángulos de borrador

>> Tolerancias

>> Acabado superficial

>> Consideraciones de postprocesamiento

● Las mejores prácticas para la optimización del diseño

>> Colaborar con expertos en extrusión

>> Utilizar software CAD

>> Prueba de prototipo

>> Considere la sostenibilidad

>> Mejora continua

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuál es la aleación de aluminio más común utilizada para la extrusión?

>> 2. ¿Cómo afecta el grosor de la pared el proceso de extrusión?

>> 3. ¿Qué papel juegan los ángulos de draft en la extrusión?

>> 4. ¿Puede el software CAD ayudar a optimizar los diseños de extrusión?

>> 5. ¿Cuáles son algunos pasos de postprocesamiento para los perfiles de aluminio extruido?

La extrusión de aluminio es un proceso de fabricación que implica dar forma a la aleación de aluminio en un perfil de sección transversal deseado al forzarla a través de un dado. Este proceso se utiliza ampliamente en diversas industrias debido a la resistencia ligera, de resistencia y corrosión del aluminio. Sin embargo, para lograr los mejores resultados en la extrusión de aluminio, es crucial optimizar el diseño de los componentes que se extruyen. Este artículo explorará varias estrategias y consideraciones para optimizar los diseños para la extrusión de aluminio, garantizar la eficiencia, la rentabilidad y los resultados de alta calidad.

Comprensión de la extrusión de aluminio

Antes de sumergirse en estrategias de optimización, es esencial comprender los conceptos básicos de la extrusión de aluminio. El proceso comienza con calefacción de palanquillas de aluminio a una temperatura específica, lo que los hace maleables. Los billets calentados se empujan a través de un dado usando una prensa hidráulica, creando largos longitudes de perfiles de aluminio. Estos perfiles se pueden reducir a tamaño y procesarse para varias aplicaciones.

Factores clave en la optimización del diseño

Selección de material

Elegir la aleación de aluminio correcta es crítica. Las diferentes aleaciones tienen propiedades mecánicas variables, resistencia a la corrosión y trabajabilidad. Las aleaciones comunes para la extrusión incluyen 6061, 6063 y 7075, cada una adecuada para aplicaciones específicas. Por ejemplo, 6063 a menudo se usa para aplicaciones arquitectónicas debido a su excelente acabado y extruido. Comprender los requisitos específicos de su aplicación lo guiará para seleccionar la aleación más apropiada.

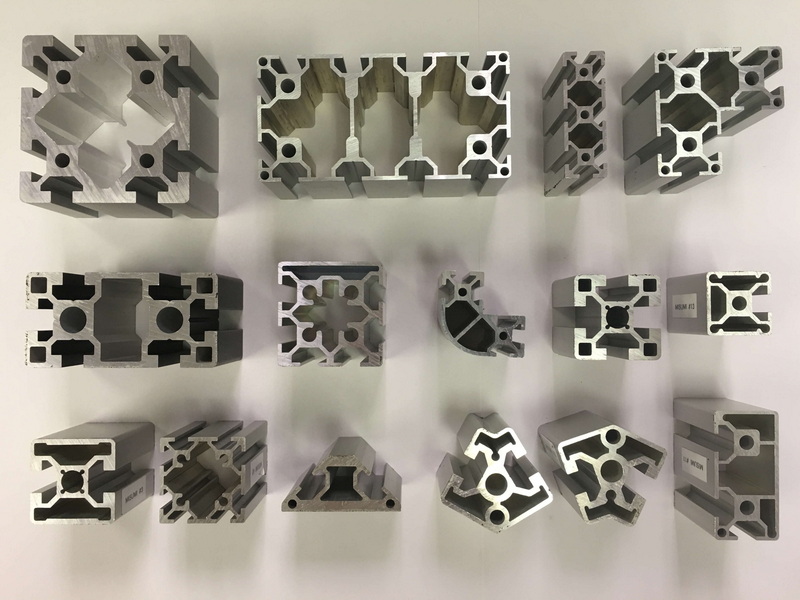

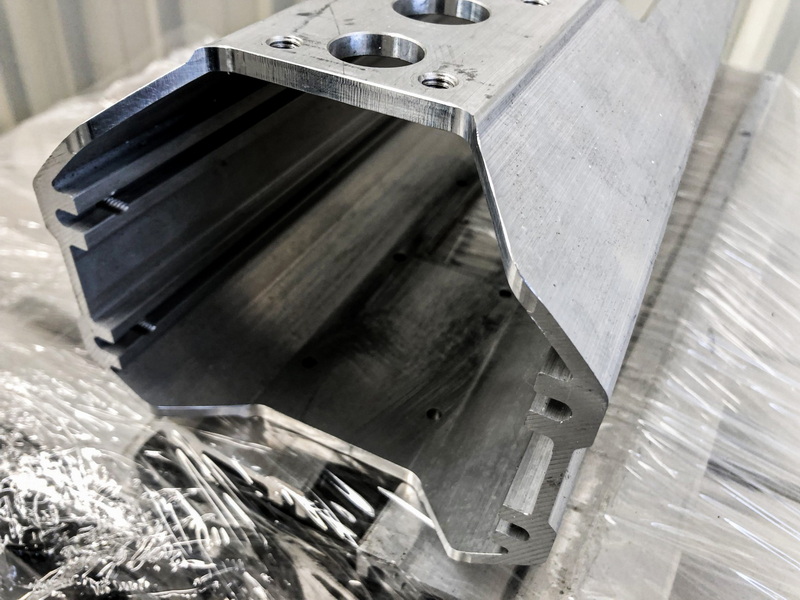

Diseño de matriz

El dado es un componente crucial en el proceso de extrusión. Un dado bien diseñado puede mejorar significativamente la calidad del producto extruido. Los factores a considerar incluyen la forma, el tamaño y el flujo de material de la matriz a través del troquel. Un flujo equilibrado puede minimizar los defectos como la deformación y las imperfecciones de la superficie. Además, el dado debe diseñarse para acomodar la expansión térmica del aluminio durante el proceso de extrusión, asegurando resultados consistentes.

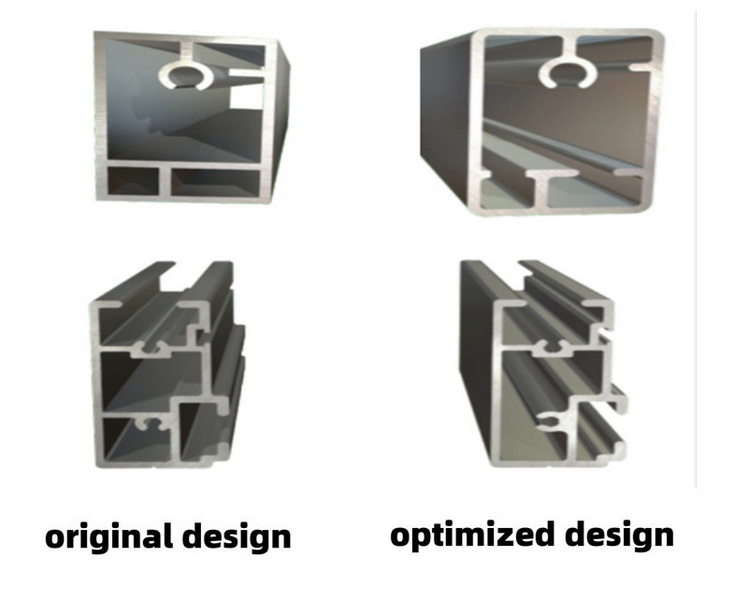

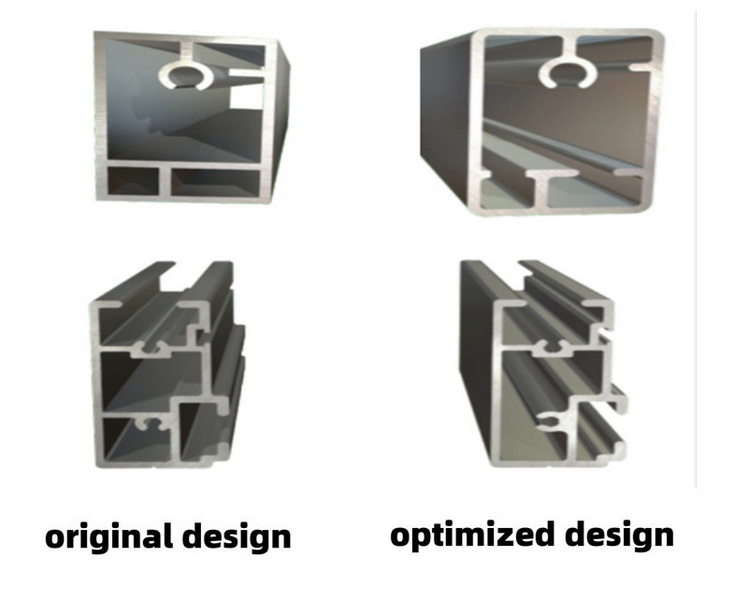

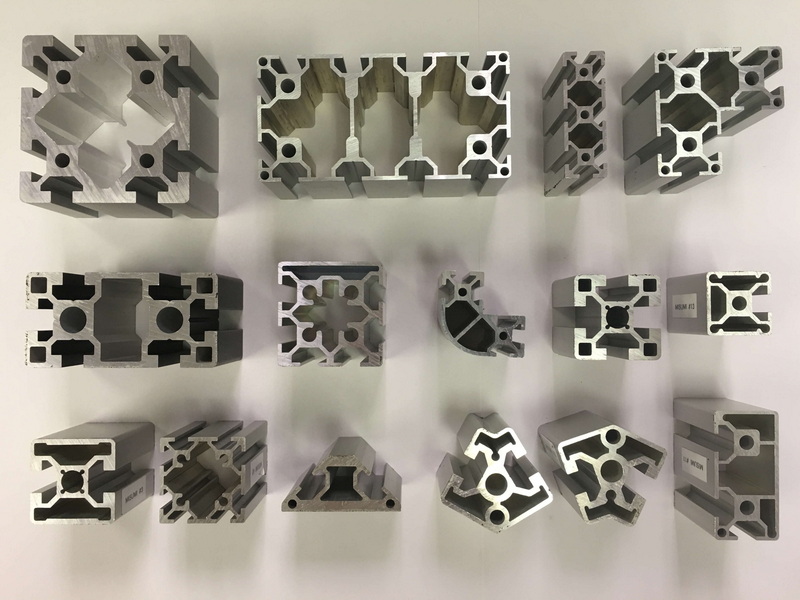

Diseño de perfil

La geometría del perfil juega un papel vital en el proceso de extrusión. Las formas simples son más fáciles de extruir y requieren menos fuerza, mientras que las formas complejas pueden conducir a mayores costos y posibles defectos. Los diseñadores deben apuntar a un equilibrio entre la funcionalidad y la fabricación. Por ejemplo, la incorporación de características como costillas o bridas puede mejorar la resistencia del perfil sin complicar significativamente el proceso de extrusión.

Espesor de la pared

El grosor de la pared uniforme es esencial para una calidad de extrusión consistente. El grosor de la pared variable puede conducir a problemas como el enfriamiento y la distorsión desiguales. Los diseñadores deben esforzarse por un grosor de pared constante en todo el perfil, teniendo en cuenta los requisitos mínimos de grosor para la integridad estructural. También es importante considerar los efectos del grosor de la pared en el peso general y la fuerza del producto final.

Ángulos de borrador

La incorporación de ángulos de borrador en el diseño puede facilitar la eliminación más fácil del perfil extruido del dado. Típicamente se recomienda un ángulo de borrador de 1-3 grados, dependiendo de la complejidad de la forma. Esta consideración ayuda a evitar daños al perfil y al dado durante el proceso de extracción. Los ángulos de borrador adecuadamente diseñados también pueden mejorar el acabado superficial del producto extruido.

Tolerancias

Establecer tolerancias apropiadas es crucial para garantizar que los perfiles extruidos cumplan con las especificaciones requeridas. Las tolerancias estrechas pueden conducir a mayores costos de producción y tiempos de entrega más largos. Los diseñadores deben evaluar las tolerancias necesarias basadas en la aplicación y considerar usar tolerancias estándar cuando sea posible. Es esencial comunicar estas tolerancias claramente al equipo de fabricación para evitar malentendidos.

Acabado superficial

El acabado superficial del perfil extruido puede afectar su atractivo y rendimiento estéticos. Los diseñadores deben considerar el acabado deseado, ya sea anodizado, pintado o acabado de la fábrica, y cómo afecta el proceso de extrusión. Ciertos acabados pueden requerir pasos de procesamiento adicionales, que deben tenerse en cuenta en el diseño general. Por ejemplo, la anodización puede mejorar la resistencia a la corrosión, pero puede requerir un grosor adicional en el diseño para acomodar la capa anodizada.

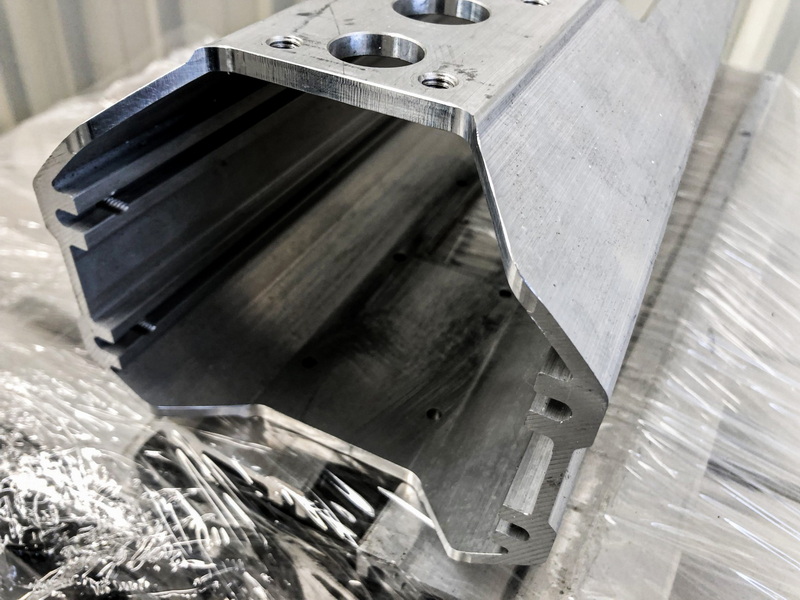

Consideraciones de postprocesamiento

Después de la extrusión, los perfiles pueden requerir un procesamiento adicional como corte, mecanizado o ensamblaje. Los diseñadores deben considerar estos pasos posteriores al procesamiento durante la fase de diseño para garantizar la compatibilidad y la eficiencia. Por ejemplo, el diseño de características que facilitan el mecanizado fácil pueden ahorrar tiempo y reducir los costos. Además, comprender las capacidades del equipo de postprocesamiento puede ayudar a diseñar perfiles con los que sean más fáciles de trabajar.

Las mejores prácticas para la optimización del diseño

Colaborar con expertos en extrusión

Comprometerse con ingenieros de extrusión experimentados durante la fase de diseño puede proporcionar información valiosa y ayudar a identificar posibles problemas al principio del proceso. Su experiencia puede guiar la selección de materiales, el diseño de la matriz y la geometría de perfil. La colaboración también puede conducir a soluciones innovadoras que mejoran el diseño general.

Utilizar software CAD

El software de diseño asistido por computadora (CAD) puede ayudar a visualizar y simular el proceso de extrusión. Esta tecnología permite a los diseñadores probar diferentes escenarios y optimizar los diseños antes de la producción, reduciendo la probabilidad de errores costosos. Las herramientas CAD avanzadas también pueden simular el comportamiento térmico y mecánico de los perfiles extruidos, proporcionando información más profunda sobre posibles problemas de rendimiento.

Prueba de prototipo

La creación de prototipos de los perfiles extruidos puede ayudar a identificar fallas de diseño y áreas para mejorar. Las pruebas de prototipos en condiciones del mundo real pueden proporcionar información sobre el rendimiento y la durabilidad, lo que permite los ajustes necesarios antes de la producción a gran escala. Las técnicas de prototipos rápidos, como la impresión 3D, pueden ser particularmente útiles para probar diseños complejos de manera rápida y rentable.

Considere la sostenibilidad

A medida que las industrias avanzan hacia prácticas más sostenibles, los diseñadores deben considerar el impacto ambiental de sus diseños. El uso de aluminio reciclado y el diseño para la reciclabilidad puede mejorar la sostenibilidad del proceso de extrusión. Además, la optimización de los diseños para minimizar los desechos durante la producción puede contribuir a un proceso de fabricación más ecológico.

Mejora continua

La optimización del diseño de extrusión de aluminio es un proceso continuo. Recopilar comentarios de la producción y los usuarios finales puede ayudar a identificar áreas para mejorar e impulsar la innovación en futuros diseños. Establecer una cultura de mejora continua dentro de los equipos de diseño y fabricación puede conducir a mejores productos y procesos con el tiempo.

Conclusión

La optimización de los diseños para la extrusión de aluminio es un proceso multifacético que requiere una cuidadosa consideración de varios factores, incluida la selección de materiales, el diseño de la matriz, la geometría de perfil y las necesidades de postprocesamiento. Siguiendo las mejores prácticas y colaborando con expertos, los diseñadores pueden crear extrusiones de aluminio eficientes, rentables y de alta calidad que satisfagan las demandas de sus aplicaciones.

Preguntas frecuentes

1. ¿Cuál es la aleación de aluminio más común utilizada para la extrusión?

Las aleaciones de aluminio más comunes para la extrusión son 6061 y 6063, conocidas por su excelente extruido y propiedades mecánicas.

2. ¿Cómo afecta el grosor de la pared el proceso de extrusión?

El grosor de la pared uniforme es crucial para una calidad consistente. El grosor variable puede conducir a defectos y enfriamiento desigual.

3. ¿Qué papel juegan los ángulos de draft en la extrusión?

Los ángulos de borrador facilitan la eliminación del perfil extruido del dado, evitando el daño durante la extracción.

4. ¿Puede el software CAD ayudar a optimizar los diseños de extrusión?

Sí, el software CAD permite a los diseñadores visualizar y simular el proceso de extrusión, ayudando a identificar posibles problemas temprano.

5. ¿Cuáles son algunos pasos de postprocesamiento para los perfiles de aluminio extruido?

Los pasos de postprocesamiento comunes incluyen corte, mecanizado, anodización y pintura, dependiendo de los requisitos de la aplicación.