Inhoudsmenu

● Aluminium extrusie begrijpen

● Belangrijkste factoren bij ontwerpoptimalisatie

>> Materiële selectie

>> Die ontwerp

>> Profielontwerp

>> Wanddikte

>> Ontwerphoeken

>> Toleranties

>> Oppervlakte -afwerking

>> Overwegingen na de verwerking

● Best practices voor ontwerpoptimalisatie

>> Werk samen met extrusie -experts

>> Gebruik CAD -software

>> Prototype -testen

>> Overweeg duurzaamheid

>> Continue verbetering

● Conclusie

● Veelgestelde vragen

>> 1. Wat is de meest voorkomende aluminiumlegering die wordt gebruikt voor extrusie?

>> 2. Hoe beïnvloedt de wanddikte het extrusieproces?

>> 3. Welke rol spelen trekkingshoeken bij extrusie?

>> 4. Kan CAD -software helpen bij het optimaliseren van extrusie -ontwerpen?

>> 5. Wat zijn enkele stappen na de verwerking voor geëxtrudeerde aluminiumprofielen?

Aluminium extrusie is een productieproces waarbij het aluminiumlegering wordt gevormd in een gewenst dwarsdoorsnedeprofiel door het door een dobbelsteen te dwingen. Dit proces wordt veel gebruikt in verschillende industrieën vanwege de lichtgewicht, sterkte en corrosieweerstand van aluminium. Om de beste resultaten in aluminium extrusie te bereiken, is het echter cruciaal om het ontwerp van de componenten te optimaliseren die worden geëxtrudeerd. Dit artikel onderzoekt verschillende strategieën en overwegingen voor het optimaliseren van ontwerpen voor aluminium extrusie, waardoor efficiëntie, kosteneffectiviteit en hoogwaardige resultaten worden gewaarborgd.

Aluminium extrusie begrijpen

Voordat we duiken in optimalisatiestrategieën, is het essentieel om de basisprincipes van aluminium extrusie te begrijpen. Het proces begint met verwarming aluminium billets tot een specifieke temperatuur, waardoor ze kneedbaar zijn. De verwarmde knuppels worden vervolgens door een matrijs geduwd met behulp van een hydraulische pers, waardoor lange lengtes aluminiumprofielen ontstaan. Deze profielen kunnen op maat worden gesneden en verder worden verwerkt voor verschillende toepassingen.

Belangrijkste factoren bij ontwerpoptimalisatie

Materiële selectie

Het kiezen van de rechter aluminiumlegering is van cruciaal belang. Verschillende legeringen hebben verschillende mechanische eigenschappen, corrosieweerstand en verwerkbaarheid. Gemeenschappelijke legeringen voor extrusie zijn 6061, 6063 en 7075, elk geschikt voor specifieke toepassingen. 6063 wordt bijvoorbeeld vaak gebruikt voor architecturale toepassingen vanwege de uitstekende afwerking en extrudabiliteit. Inzicht in de specifieke vereisten van uw toepassing zal u begeleiden bij het selecteren van de meest geschikte legering.

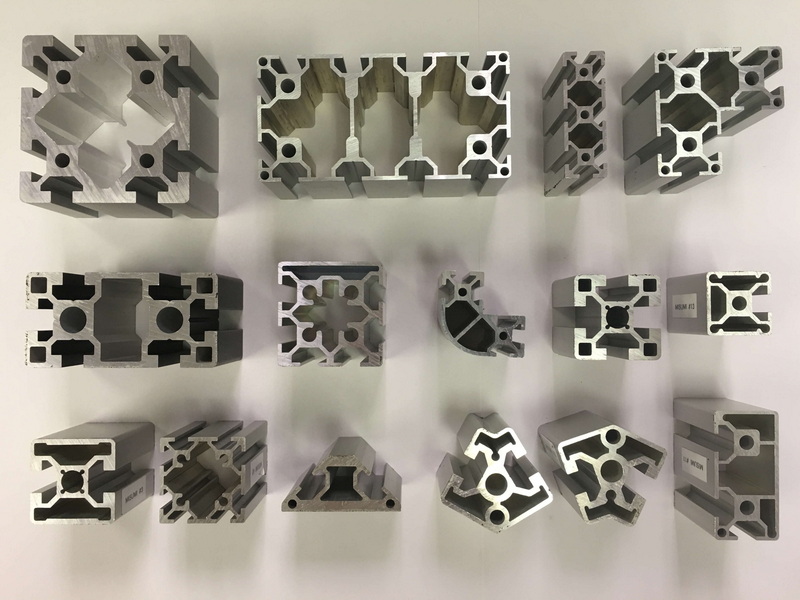

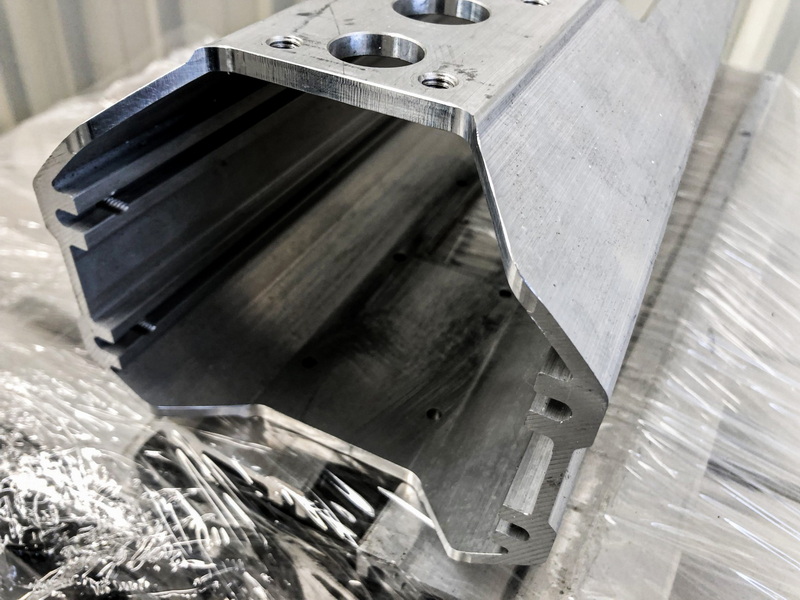

Die ontwerp

De dobbelsteen is een cruciale component in het extrusieproces. Een goed ontworpen dobbelsteen kan de kwaliteit van het geëxtrudeerde product aanzienlijk verbeteren. Factoren om te overwegen zijn de vorm, grootte en de stroom van materiaal door de dobbelsteen. Een gebalanceerde stroom kan defecten zoals kromtrekken en oppervlakte -onvolkomenheden minimaliseren. Bovendien moet de dobbelsteen worden ontworpen om de thermische expansie van het aluminium tijdens het extrusieproces op te vangen, waardoor consistente resultaten worden gewaarborgd.

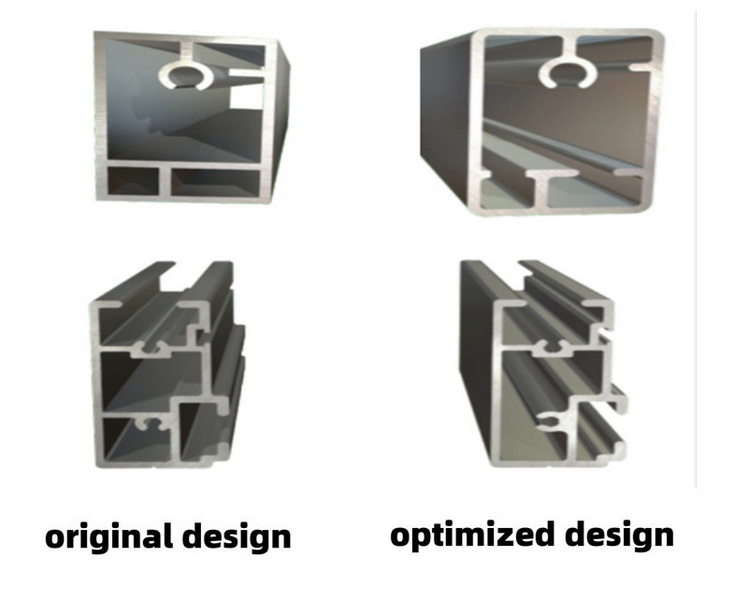

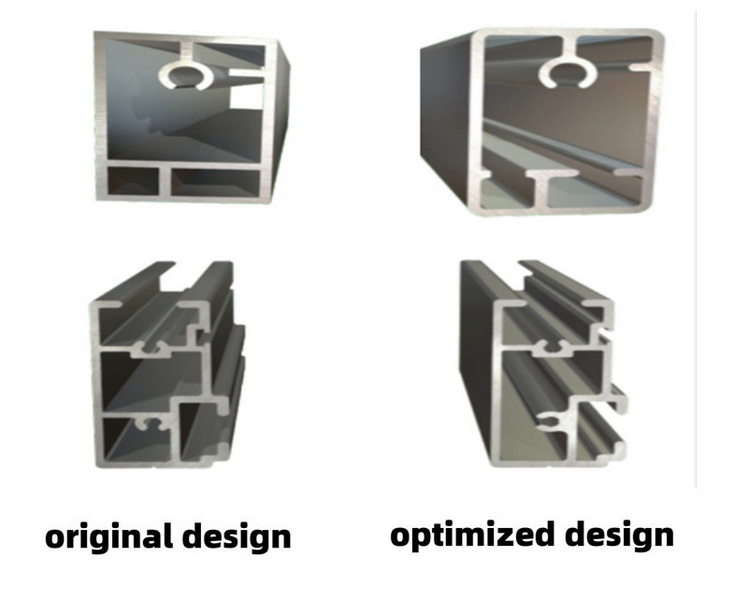

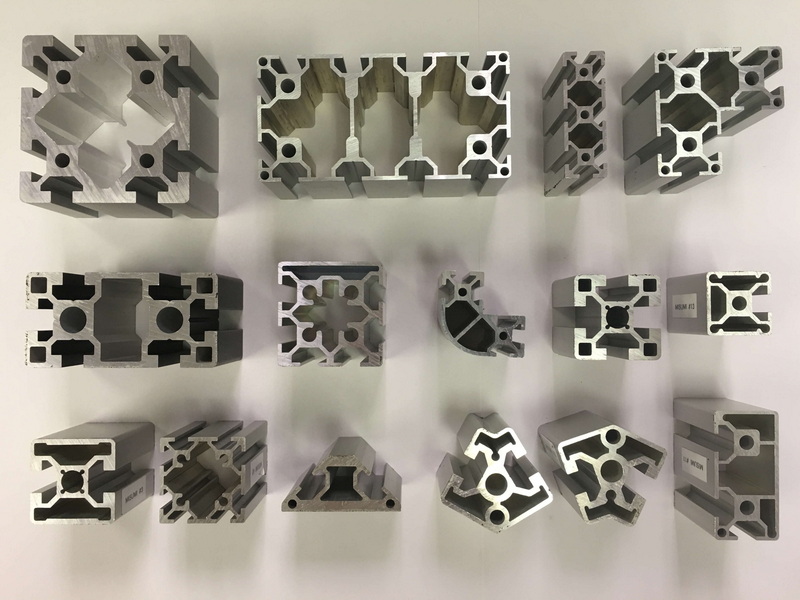

Profielontwerp

De geometrie van het profiel speelt een cruciale rol in het extrusieproces. Eenvoudige vormen zijn gemakkelijker te extruderen en vereisen minder kracht, terwijl complexe vormen kunnen leiden tot verhoogde kosten en potentiële defecten. Ontwerpers moeten streven naar een evenwicht tussen functionaliteit en productie. Het opnemen van functies zoals ribben of flenzen kan bijvoorbeeld de sterkte van het profiel verbeteren zonder het extrusieproces aanzienlijk te compliceren.

Wanddikte

Uniforme wanddikte is essentieel voor consistente extrusiekwaliteit. Variërende wanddikte kan leiden tot problemen zoals ongelijke koeling en vervorming. Ontwerpers moeten streven naar een consistente wanddikte in het profiel, rekening houdend met de minimale diktevereisten voor structurele integriteit. Het is ook belangrijk om de effecten van wanddikte op het totale gewicht en de sterkte van het eindproduct te overwegen.

Ontwerphoeken

Het opnemen van concepthoeken in het ontwerp kan een gemakkelijkere verwijdering van het geëxtrudeerde profiel uit de dobbelsteen vergemakkelijken. Een concepthoek van 1-3 graden wordt meestal aanbevolen, afhankelijk van de complexiteit van de vorm. Deze overweging helpt schade aan het profiel en de dobbelsteen tijdens het extractieproces te voorkomen. Goed ontworpen trekhoeken kunnen ook de oppervlakteafwerking van het geëxtrudeerde product verbeteren.

Toleranties

Het instellen van geschikte toleranties is cruciaal om ervoor te zorgen dat de geëxtrudeerde profielen voldoen aan de vereiste specificaties. Strakke toleranties kunnen leiden tot verhoogde productiekosten en langere doorlooptijden. Ontwerpers moeten de nodige toleranties evalueren op basis van de toepassing en overwegen standaardtoleranties te gebruiken waar mogelijk. Het is essentieel om deze toleranties duidelijk aan het productieteam te communiceren om misverstanden te voorkomen.

Oppervlakte -afwerking

De oppervlakteafwerking van het geëxtrudeerde profiel kan zijn esthetische aantrekkingskracht en prestaties beïnvloeden. Ontwerpers moeten rekening houden met de gewenste afwerking, of het nu wordt geanodiseerd, geschilderd of molenafwerking en hoe dit het extrusieproces beïnvloedt. Bepaalde afwerkingen kunnen aanvullende verwerkingsstappen vereisen, die moeten worden verwerkt in het algemene ontwerp. Anodizing kan bijvoorbeeld de corrosieweerstand verbeteren, maar kan extra dikte in het ontwerp vereisen om de geanodiseerde laag op te vangen.

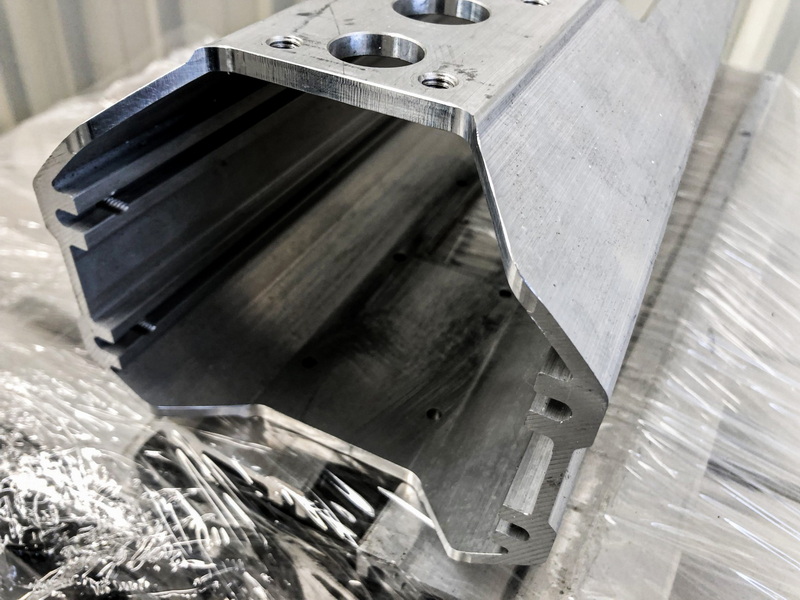

Overwegingen na de verwerking

Na extrusie kunnen profielen extra verwerking vereisen, zoals snijden, bewerken of montage. Ontwerpers moeten deze postverwerkingsstappen tijdens de ontwerpfase overwegen om compatibiliteit en efficiëntie te waarborgen. Het ontwerpen van functies die bijvoorbeeld eenvoudige bewerking vergemakkelijken, kan bijvoorbeeld tijd besparen en de kosten verlagen. Bovendien kan het begrijpen van de mogelijkheden van de nabewerkingsapparatuur helpen bij het ontwerpen van profielen die gemakkelijker zijn om mee te werken.

Best practices voor ontwerpoptimalisatie

Werk samen met extrusie -experts

Tijdens de ontwerpfase kan het omgaan met ervaren extrusie -ingenieurs waardevolle inzichten bieden en in het begin van het proces kunnen helpen bij het identificeren van potentiële problemen. Hun expertise kan de selectie van materiaal, het ontwerp en de profielgeometrie begeleiden. Samenwerking kan ook leiden tot innovatieve oplossingen die het algehele ontwerp verbeteren.

Gebruik CAD -software

Computer-aided Design (CAD) -software kan helpen bij het visualiseren en simuleren van het extrusieproces. Met deze technologie kunnen ontwerpers verschillende scenario's testen en ontwerpen vóór de productie optimaliseren, waardoor de kans op dure fouten wordt verminderd. Geavanceerde CAD -tools kunnen ook het thermische en mechanische gedrag van de geëxtrudeerde profielen simuleren, wat diepere inzichten biedt in mogelijke prestatieproblemen.

Prototype -testen

Het creëren van prototypes van de geëxtrudeerde profielen kan helpen bij het identificeren van ontwerpfouten en verbetergebieden. Het testen van prototypes onder real-world omstandigheden kan inzicht bieden in prestaties en duurzaamheid, waardoor de nodige aanpassingen mogelijk zijn vóór de volledige productie. Snelle prototypingtechnieken, zoals 3D-printen, kunnen met name nuttig zijn voor het snel en kosteneffectief testen van complexe ontwerpen.

Overweeg duurzaamheid

Naarmate de industrieën naar duurzamere praktijken gaan, moeten ontwerpers rekening houden met de milieu -impact van hun ontwerpen. Het gebruik van gerecycled aluminium en ontwerpen voor recyclebaarheid kan de duurzaamheid van het extrusieproces verbeteren. Bovendien kan het optimaliseren van ontwerpen om afval tijdens de productie te minimaliseren, bijdragen aan een meer milieuvriendelijk productieproces.

Continue verbetering

De optimalisatie van aluminium extrusieontwerp is een continu proces. Het verzamelen van feedback van productie en eindgebruikers kan helpen bij het identificeren van gebieden voor verbetering en het stimuleren van innovatie in toekomstige ontwerpen. Het opzetten van een cultuur van continue verbetering binnen de ontwerp- en productieteams kan in de loop van de tijd leiden tot betere producten en processen.

Conclusie

Het optimaliseren van ontwerpen voor aluminium extrusie is een veelzijdig proces dat zorgvuldig overweging van verschillende factoren vereist, waaronder materiaalselectie, matrijsontwerp, profielgeometrie en behoeften aan naverwerking. Door best practices te volgen en samen te werken met experts, kunnen ontwerpers efficiënte, kosteneffectieve en hoogwaardige aluminium extrusies creëren die voldoen aan de eisen van hun toepassingen.

Veelgestelde vragen

1. Wat is de meest voorkomende aluminiumlegering die wordt gebruikt voor extrusie?

De meest voorkomende aluminiumlegeringen voor extrusie zijn 6061 en 6063, bekend om hun uitstekende extrudabiliteit en mechanische eigenschappen.

2. Hoe beïnvloedt de wanddikte het extrusieproces?

Uniforme wanddikte is cruciaal voor consistente kwaliteit. Variërende dikte kan leiden tot defecten en ongelijke koeling.

3. Welke rol spelen trekkingshoeken bij extrusie?

Ontwerphoeken vergemakkelijken de verwijdering van het geëxtrudeerde profiel uit de matrijs, waardoor schade tijdens de extractie wordt voorkomen.

4. Kan CAD -software helpen bij het optimaliseren van extrusie -ontwerpen?

Ja, CAD -software stelt ontwerpers in staat om het extrusieproces te visualiseren en te simuleren, waardoor potentiële problemen vroegtijdig kunnen worden geïdentificeerd.

5. Wat zijn enkele stappen na de verwerking voor geëxtrudeerde aluminiumprofielen?

Gemeenschappelijke stappen na de verwerking zijn onder meer snijden, bewerken, anodiseren en schilderen, afhankelijk van de toepassingsvereisten.