Menu de contenu

● Comprendre l'extrusion d'aluminium

● Facteurs clés de l'optimisation de la conception

>> Sélection des matériaux

>> Design

>> Conception de profil

>> Épaisseur de paroi

>> Angles de projet

>> Tolérances

>> Finition de surface

>> Considérations de post-traitement

● Meilleures pratiques pour l'optimisation de la conception

>> Collaborer avec des experts en extrusion

>> Utiliser le logiciel CAO

>> Test de prototype

>> Considérer la durabilité

>> Amélioration continue

● Conclusion

● Questions fréquemment posées

>> 1. Quel est l'alliage d'aluminium le plus courant utilisé pour l'extrusion?

>> 2. Comment l'épaisseur de la paroi affecte-t-elle le processus d'extrusion?

>> 3. Quel rôle jouent les angles de projet dans l'extrusion?

>> 4. Le logiciel CAD peut-il aider à optimiser les conceptions d'extrusion?

>> 5. Quelles sont les étapes de post-traitement pour les profils en aluminium extrudés?

L'extrusion en aluminium est un processus de fabrication qui consiste à façonner l'alliage d'aluminium dans un profil transversal souhaité en le forçant à travers une dé. Ce processus est largement utilisé dans diverses industries en raison de la résistance aux poids légers, à la résistance et à la corrosion de l'aluminium. Cependant, pour obtenir les meilleurs résultats dans l'extrusion d'aluminium, il est crucial d'optimiser la conception des composants extrudés. Cet article explorera diverses stratégies et considérations pour optimiser les conceptions pour l'extrusion d'aluminium, assurer l'efficacité, la rentabilité et les résultats de haute qualité.

Comprendre l'extrusion d'aluminium

Avant de plonger dans les stratégies d'optimisation, il est essentiel de comprendre les bases de l'extrusion d'aluminium. Le processus commence par chauffer des billettes en aluminium à une température spécifique, ce qui les rend malléables. Les billettes chauffées sont ensuite poussées à travers un dé à l'aide d'une presse hydraulique, créant de longues longueurs de profils en aluminium. Ces profils peuvent être coupés à la taille et traités en outre pour diverses applications.

Facteurs clés de l'optimisation de la conception

Sélection des matériaux

Le choix du bon alliage d'aluminium est essentiel. Différents alliages ont des propriétés mécaniques variables, une résistance à la corrosion et une ouvrabilité. Les alliages communs pour l'extrusion comprennent 6061, 6063 et 7075, chacun adapté à des applications spécifiques. Par exemple, 6063 est souvent utilisé pour les applications architecturales en raison de son excellente finition et de son excellente extrudabilité. Comprendre les exigences spécifiques de votre application vous guidera dans la sélection de l'alliage le plus approprié.

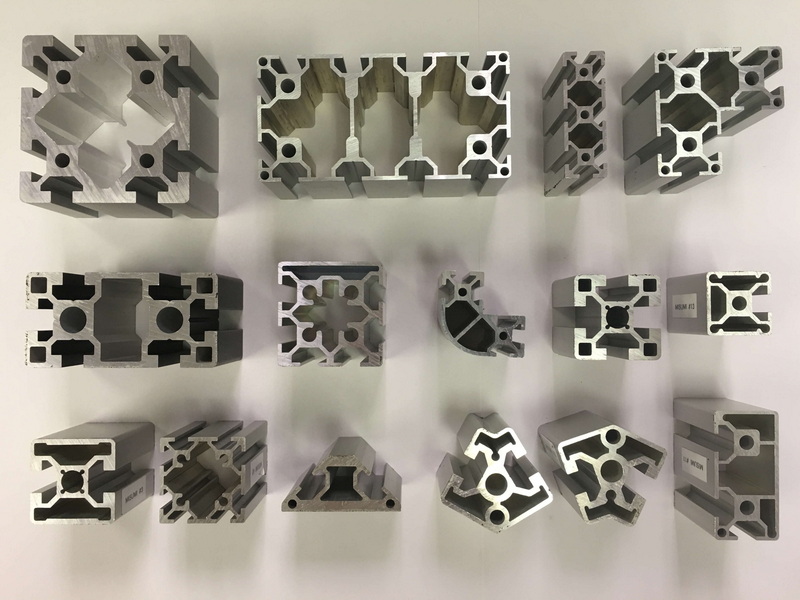

Design

La matrice est une composante cruciale du processus d'extrusion. Un détenu bien conçu peut améliorer considérablement la qualité du produit extrudé. Les facteurs à considérer incluent la forme, la taille de la matrice et le flux de matériau à travers la matrice. Un débit équilibré peut minimiser les défauts tels que la déformation et les imperfections de surface. De plus, la matrice doit être conçue pour s'adapter à l'expansion thermique de l'aluminium pendant le processus d'extrusion, en garantissant des résultats cohérents.

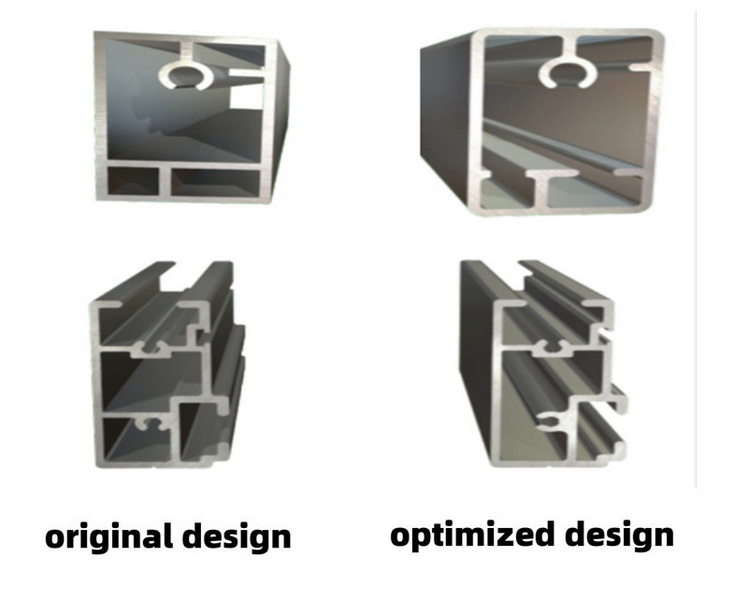

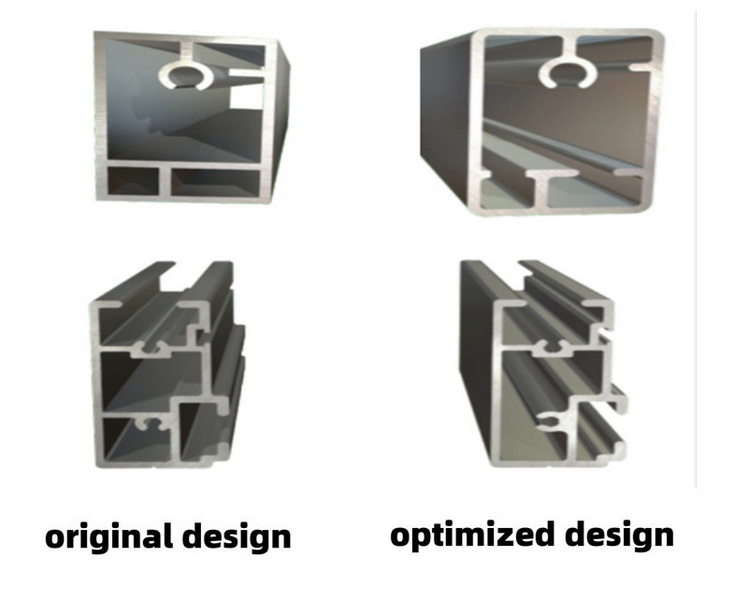

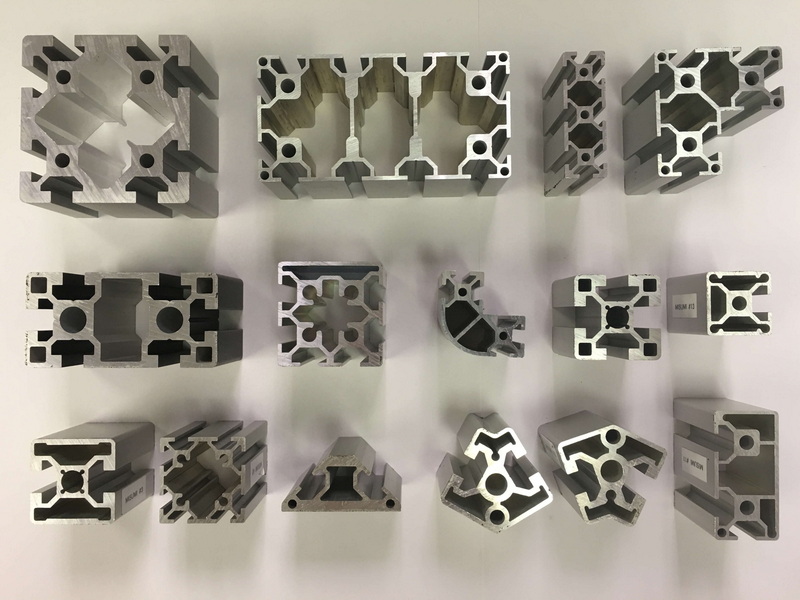

Conception de profil

La géométrie du profil joue un rôle vital dans le processus d'extrusion. Les formes simples sont plus faciles à extruder et nécessitent moins de force, tandis que des formes complexes peuvent entraîner une augmentation des coûts et des défauts potentiels. Les concepteurs devraient viser un équilibre entre les fonctionnalités et la fabrication. Par exemple, l'intégration de fonctionnalités telles que des côtes ou des brides peut améliorer la résistance du profil sans compliquer considérablement le processus d'extrusion.

Épaisseur de paroi

L'épaisseur de paroi uniforme est essentielle pour une qualité d'extrusion cohérente. L'épaisseur de paroi variable peut entraîner des problèmes tels que le refroidissement inégal et la distorsion. Les concepteurs doivent s'efforcer d'une épaisseur de paroi constante dans tout le profil, en gardant à l'esprit les exigences d'épaisseur minimale pour l'intégrité structurelle. Il est également important de considérer les effets de l'épaisseur de la paroi sur le poids global et la résistance du produit final.

Angles de projet

L'incorporation d'angles de projet dans la conception peut faciliter la suppression plus facile du profil extrudé de la matrice. Un angle de tirage de 1 à 3 degrés est généralement recommandé, en fonction de la complexité de la forme. Cette considération aide à prévenir les dommages au profil et à la matrice pendant le processus d'extraction. Les angles de projet correctement conçus peuvent également améliorer la finition de surface du produit extrudé.

Tolérances

La définition de tolérances appropriées est cruciale pour garantir que les profils extrudés répondent aux spécifications requises. Des tolérances étroites peuvent entraîner une augmentation des coûts de production et des délais plus longs. Les concepteurs doivent évaluer les tolérances nécessaires en fonction de l'application et envisager d'utiliser des tolérances standard dans la mesure du possible. Il est essentiel de communiquer clairement ces tolérances à l'équipe de fabrication pour éviter les malentendus.

Finition de surface

La finition de surface du profil extrudé peut avoir un impact sur son attrait esthétique et ses performances. Les concepteurs devraient considérer la finition souhaitée, qu'elle soit anodisée, peinte ou finition du moulin, et comment elle affecte le processus d'extrusion. Certaines finitions peuvent nécessiter des étapes de traitement supplémentaires, qui doivent être prises en compte dans la conception globale. Par exemple, l'anodisation peut améliorer la résistance à la corrosion mais peut nécessiter une épaisseur supplémentaire dans la conception pour s'adapter à la couche anodisée.

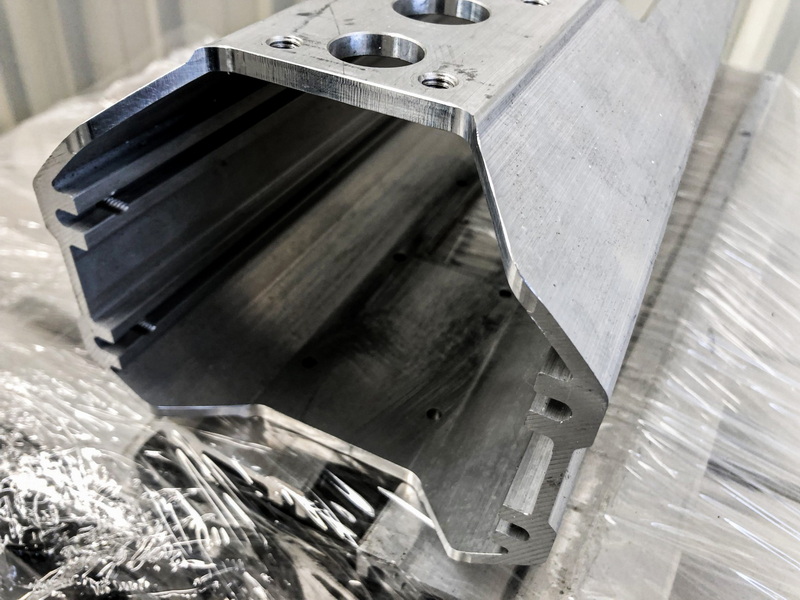

Considérations de post-traitement

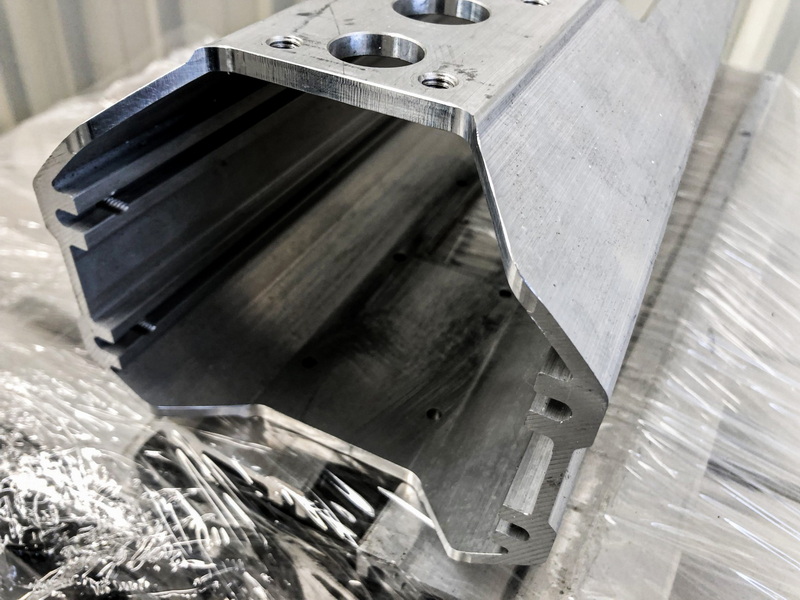

Après extrusion, les profils peuvent nécessiter un traitement supplémentaire tel que la coupe, l'usinage ou l'assemblage. Les concepteurs doivent considérer ces étapes de post-traitement pendant la phase de conception pour assurer la compatibilité et l'efficacité. Par exemple, la conception de fonctionnalités qui facilitent l'usinage facile peuvent gagner du temps et réduire les coûts. De plus, la compréhension des capacités de l'équipement de post-traitement peut aider à concevoir des profils plus faciles à travailler.

Meilleures pratiques pour l'optimisation de la conception

Collaborer avec des experts en extrusion

S'engager avec des ingénieurs d'extrusion expérimentés pendant la phase de conception peut fournir des informations précieuses et aider à identifier les problèmes potentiels au début du processus. Leur expertise peut guider la sélection des matériaux, la conception de la matrice et la géométrie de profil. La collaboration peut également conduire à des solutions innovantes qui améliorent la conception globale.

Utiliser le logiciel CAO

Le logiciel de conception assistée par ordinateur (CAD) peut aider à visualiser et à simuler le processus d'extrusion. Cette technologie permet aux concepteurs de tester différents scénarios et d'optimiser les conceptions avant la production, en réduisant la probabilité d'erreurs coûteuses. Les outils de CAO avancés peuvent également simuler le comportement thermique et mécanique des profils extrudés, fournissant des informations plus approfondies sur les problèmes de performance potentiels.

Test de prototype

La création de prototypes des profils extrudés peut aider à identifier les défauts de conception et les zones à améliorer. Tester les prototypes dans des conditions du monde réel peut fournir un aperçu des performances et de la durabilité, permettant les ajustements nécessaires avant la production à grande échelle. Les techniques de prototypage rapide, telles que l'impression 3D, peuvent être particulièrement utiles pour tester les conceptions complexes rapidement et rentables.

Considérer la durabilité

Alors que les industries évoluent vers des pratiques plus durables, les concepteurs devraient considérer l'impact environnemental de leurs conceptions. L'utilisation de l'aluminium recyclé et la conception pour la recyclabilité peut améliorer la durabilité du processus d'extrusion. De plus, l'optimisation des conceptions pour minimiser les déchets pendant la production peut contribuer à un processus de fabrication plus respectueux de l'environnement.

Amélioration continue

L'optimisation de la conception d'extrusion en aluminium est un processus en cours. La collecte des commentaires de la production et des utilisateurs finaux peut aider à identifier les domaines à améliorer et à stimuler l'innovation dans les conceptions futures. L'établissement d'une culture d'amélioration continue au sein des équipes de conception et de fabrication peut conduire à de meilleurs produits et processus au fil du temps.

Conclusion

L'optimisation des conceptions pour l'extrusion en aluminium est un processus multiforme qui nécessite un examen attentif de divers facteurs, notamment la sélection des matériaux, la conception de la matrice, la géométrie de profil et les besoins de post-traitement. En suivant les meilleures pratiques et en collaborant avec des experts, les concepteurs peuvent créer des extrusions en aluminium efficaces, rentables et de haute qualité qui répondent aux demandes de leurs applications.

Questions fréquemment posées

1. Quel est l'alliage d'aluminium le plus courant utilisé pour l'extrusion?

Les alliages d'aluminium les plus courants pour l'extrusion sont 6061 et 6063, connus pour leur excellente extrudabilité et leurs propriétés mécaniques.

2. Comment l'épaisseur de la paroi affecte-t-elle le processus d'extrusion?

L'épaisseur de paroi uniforme est cruciale pour une qualité cohérente. L'épaisseur variable peut entraîner des défauts et un refroidissement inégal.

3. Quel rôle jouent les angles de projet dans l'extrusion?

Les angles de projet facilitent l'élimination du profil extrudé de la filière, empêchant les dommages pendant l'extraction.

4. Le logiciel CAD peut-il aider à optimiser les conceptions d'extrusion?

Oui, le logiciel CAD permet aux concepteurs de visualiser et de simuler le processus d'extrusion, aidant à identifier tôt les problèmes potentiels.

5. Quelles sont les étapes de post-traitement pour les profils en aluminium extrudés?

Les étapes courantes de post-traitement incluent la coupe, l'usinage, l'anodisation et la peinture, selon les exigences de l'application.