Meniu de conținut

● Înțelegerea extrudării aluminiului

● Factori cheie în optimizarea proiectării

>> Selectarea materialelor

>> Design

>> Proiectare profil

>> Grosimea peretelui

>> Unghiuri de proiect

>> Toleranțe

>> Finisaj de suprafață

>> Considerații post-procesare

● Cele mai bune practici pentru optimizarea proiectării

>> Colaborează cu experți în extrudare

>> Utilizați software -ul CAD

>> Testarea prototipului

>> Luați în considerare sustenabilitatea

>> Îmbunătățire continuă

● Concluzie

● Întrebări frecvente

>> 1. Care este cel mai frecvent aliaj de aluminiu utilizat pentru extrudare?

>> 2. Cum afectează grosimea peretelui procesul de extrudare?

>> 3. Ce rol joacă unghiurile de proiect în extrudare?

>> 4. Poate ajuta software -ul CAD în optimizarea proiectelor de extrudare?

>> 5. Care sunt unii pași de post-procesare pentru profilurile din aluminiu extrudat?

Extrudarea aluminiului este un proces de fabricație care implică modelarea aliajului de aluminiu într-un profil de secțiune transversală dorit, forțându-l printr-o matriță. Acest proces este utilizat pe scară largă în diferite industrii datorită rezistenței ușoare, rezistenței și coroziunii din aluminiu. Cu toate acestea, pentru a obține cele mai bune rezultate în extrudarea aluminiului, este crucial să optimizăm proiectarea componentelor extrudate. Acest articol va explora diverse strategii și considerații pentru optimizarea proiectelor pentru extrudarea aluminiului, asigurând eficiență, rentabilitate și rezultate de înaltă calitate.

Înțelegerea extrudării aluminiului

Înainte de a se scufunda în strategii de optimizare, este esențial să înțelegem elementele de bază ale extrudării aluminiului. Procesul începe cu încălzirea de aluminiu la o temperatură specifică, ceea ce le face maleabile. Filmele încălzite sunt apoi împinse printr -o matriță folosind o presă hidraulică, creând lungimi lungi de profiluri de aluminiu. Aceste profiluri pot fi reduse la dimensiune și prelucrate în continuare pentru diverse aplicații.

Factori cheie în optimizarea proiectării

Selectarea materialelor

Alegerea aliajului potrivit de aluminiu este critică. Diferite aliaje au diferite proprietăți mecanice, rezistență la coroziune și funcționare. Aliajele comune pentru extrudare includ 6061, 6063 și 7075, fiecare potrivită pentru aplicații specifice. De exemplu, 6063 este adesea utilizat pentru aplicații arhitecturale, datorită finisajului și extrudabilității sale excelente. Înțelegerea cerințelor specifice ale aplicației dvs. vă va ghida în selectarea celui mai potrivit aliaj.

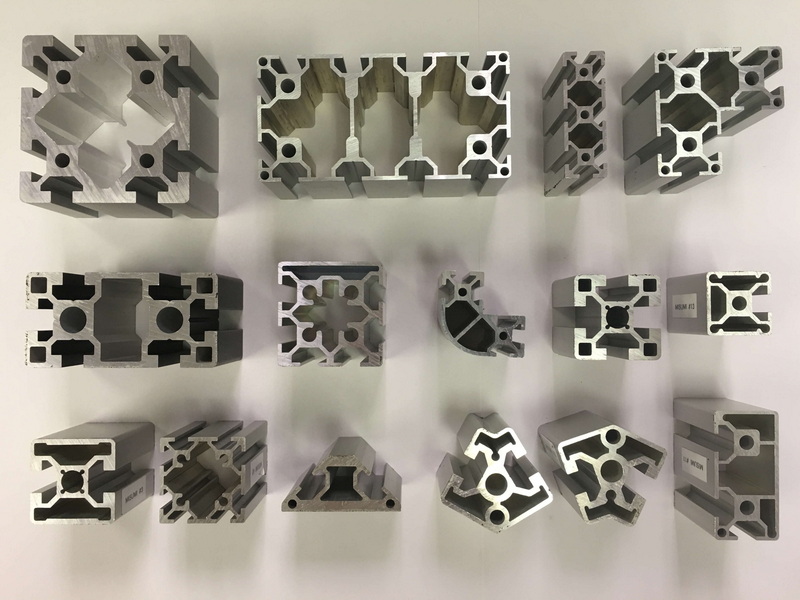

Design

Dieta este o componentă crucială în procesul de extrudare. O matriță bine proiectată poate îmbunătăți semnificativ calitatea produsului extrudat. Factorii de luat în considerare includ forma, dimensiunea și fluxul de material prin matriță. Un flux echilibrat poate reduce la minimum defecte precum deformarea și imperfecțiunile de suprafață. În plus, matrița ar trebui să fie proiectată pentru a găzdui expansiunea termică a aluminiului în timpul procesului de extrudare, asigurând rezultate consistente.

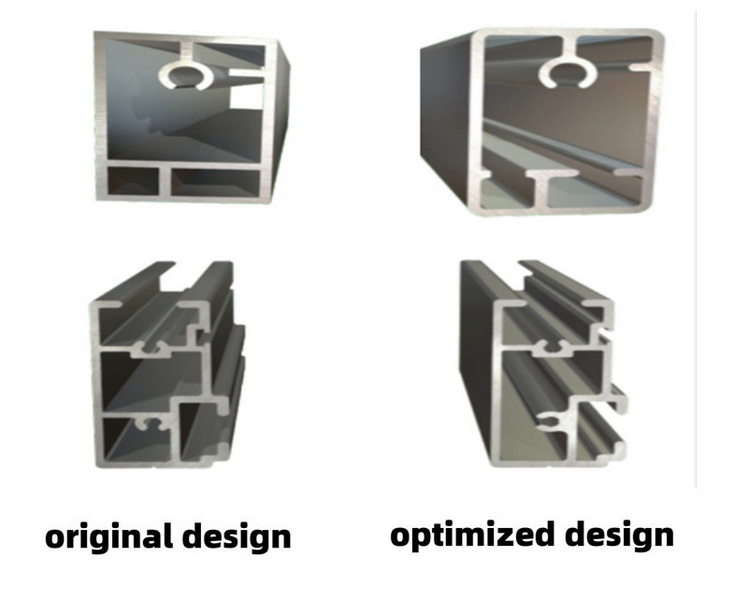

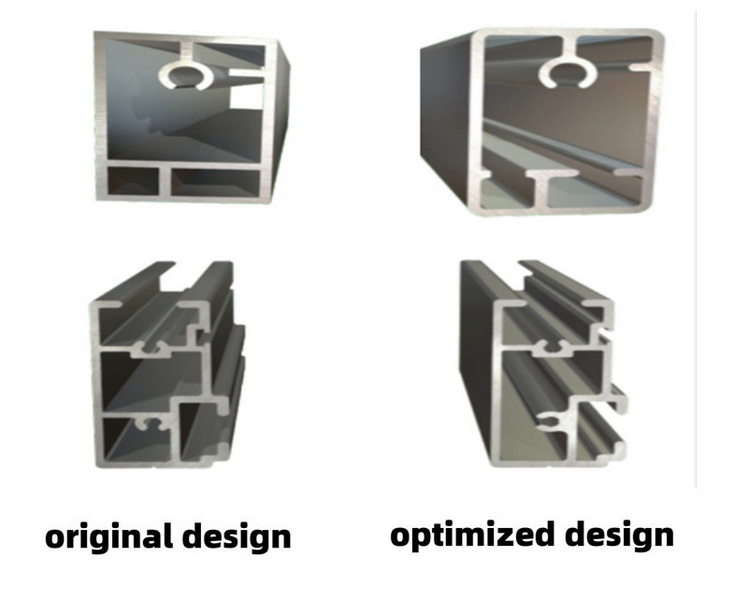

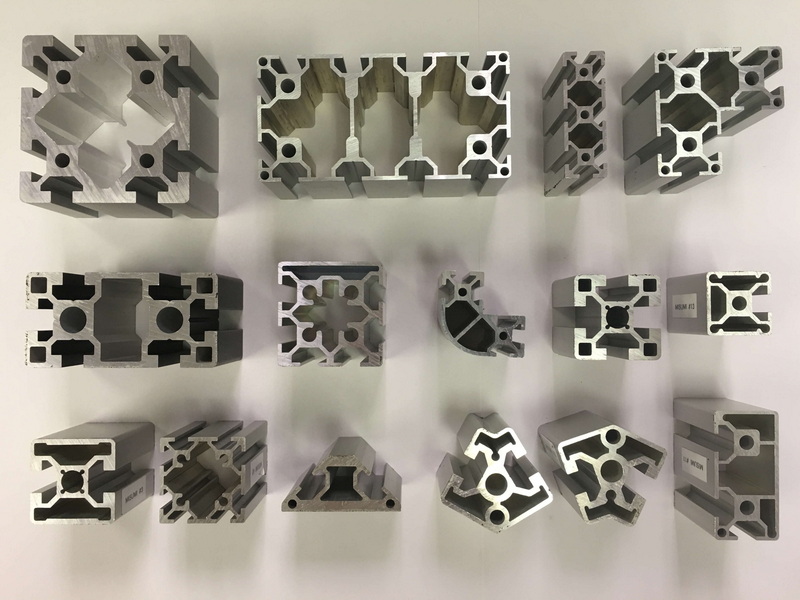

Proiectare profil

Geometria profilului joacă un rol vital în procesul de extrudare. Formele simple sunt mai ușor de extras și necesită o forță mai mică, în timp ce formele complexe pot duce la creșterea costurilor și a defectelor potențiale. Proiectanții ar trebui să urmărească un echilibru între funcționalitate și producție. De exemplu, încorporarea caracteristicilor precum coaste sau flanșe poate îmbunătăți rezistența profilului fără a complica semnificativ procesul de extrudare.

Grosimea peretelui

Grosimea uniformă a peretelui este esențială pentru calitatea constantă a extrudării. Grosimea variabilă a peretelui poate duce la probleme precum răcirea neuniformă și denaturarea. Designerii ar trebui să se străduiască pentru o grosime constantă a peretelui în întregul profil, ținând cont de cerințele minime de grosime pentru integritatea structurală. De asemenea, este important să luăm în considerare efectele grosimii peretelui asupra greutății și rezistenței generale a produsului final.

Unghiuri de proiect

Încorporarea unghiurilor de proiect în proiectare poate facilita eliminarea mai ușoară a profilului extrudat din matriță. De obicei este recomandat un unghi de proiect de 1-3 grade, în funcție de complexitatea formei. Această considerație ajută la prevenirea deteriorării profilului și a matriței în timpul procesului de extracție. Unghiurile de proiect proiectate corect pot îmbunătăți, de asemenea, finisajul de suprafață al produsului extrudat.

Toleranțe

Setarea toleranțelor adecvate este crucială pentru a se asigura că profilurile extrudate îndeplinesc specificațiile cerute. Toleranțele strânse pot duce la creșterea costurilor de producție și la timpii de plumb mai lungi. Proiectanții ar trebui să evalueze toleranțele necesare pe baza aplicației și să ia în considerare utilizarea toleranțelor standard, dacă este posibil. Este esențial să comunicăm clar aceste toleranțe echipei de producție pentru a evita neînțelegerile.

Finisaj de suprafață

Finisajul de suprafață al profilului extrudat poate avea impact asupra apelului și performanței sale estetice. Designerii ar trebui să ia în considerare finisajul dorit, fie că este anodizat, pictat sau finisaj de moară și cum afectează procesul de extrudare. Anumite finisaje pot necesita etape de procesare suplimentare, care ar trebui să fie luate în considerare în proiectarea generală. De exemplu, anodizarea poate spori rezistența la coroziune, dar poate necesita o grosime suplimentară în proiectare pentru a se adapta stratului anodizat.

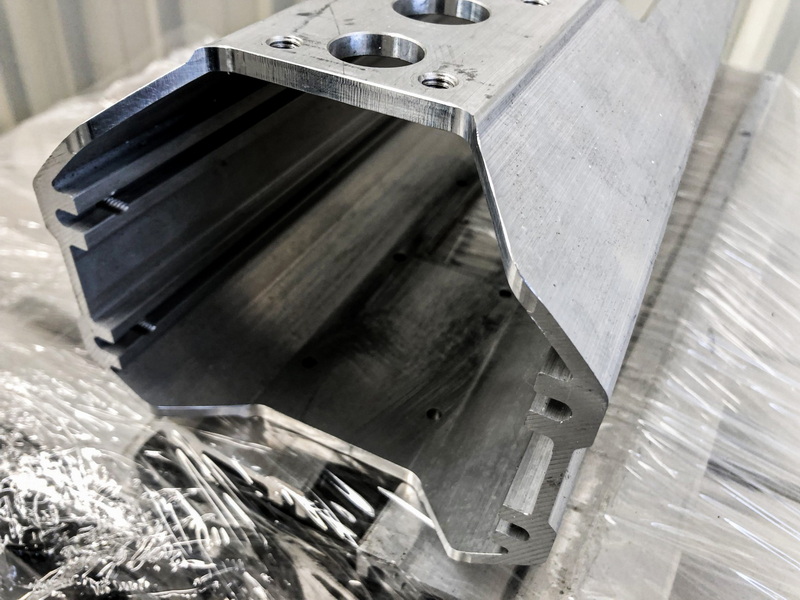

Considerații post-procesare

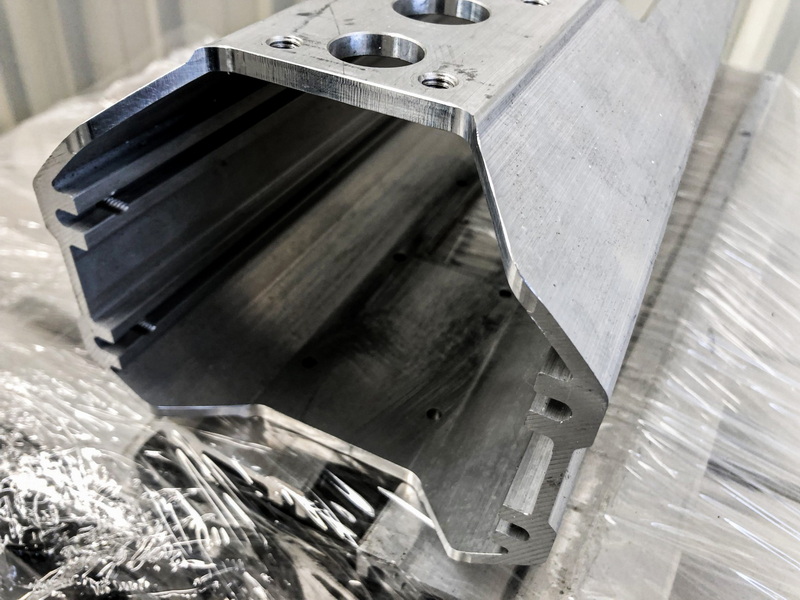

După extrudare, profilurile pot necesita prelucrări suplimentare, cum ar fi tăierea, prelucrarea sau asamblarea. Proiectanții ar trebui să ia în considerare aceste etape post-procesare în faza de proiectare pentru a asigura compatibilitatea și eficiența. De exemplu, proiectarea caracteristicilor care facilitează prelucrarea ușoară poate economisi timp și reduce costurile. În plus, înțelegerea capacităților echipamentului post-procesare poate ajuta la proiectarea profilurilor cu care sunt mai ușor de lucrat.

Cele mai bune practici pentru optimizarea proiectării

Colaborează cu experți în extrudare

Angajarea cu ingineri de extrudare cu experiență în faza de proiectare poate oferi informații valoroase și poate ajuta la identificarea problemelor potențiale la începutul procesului. Experiența lor poate ghida selecția materialelor, proiectarea matriței și geometria profilului. Colaborarea poate duce, de asemenea, la soluții inovatoare care îmbunătățesc designul general.

Utilizați software -ul CAD

Software-ul de design asistat de computer (CAD) poate ajuta la vizualizarea și simularea procesului de extrudare. Această tehnologie permite proiectanților să testeze diferite scenarii și să optimizeze proiectele înainte de producție, reducând probabilitatea erorilor costisitoare. Instrumentele CAD avansate pot simula, de asemenea, comportamentul termic și mecanic al profilurilor extrudate, oferind informații mai profunde asupra problemelor potențiale de performanță.

Testarea prototipului

Crearea de prototipuri ale profilurilor extrudate poate ajuta la identificarea defectelor de proiectare și a zonelor de îmbunătățire. Testarea prototipurilor în condiții din lumea reală poate oferi informații despre performanță și durabilitate, permițând ajustările necesare înainte de producția la scară completă. Tehnicile de prototipare rapidă, cum ar fi imprimarea 3D, pot fi deosebit de utile pentru testarea proiectărilor complexe rapid și eficient din punct de vedere al costurilor.

Luați în considerare sustenabilitatea

Pe măsură ce industriile se îndreaptă către practici mai durabile, proiectanții ar trebui să ia în considerare impactul asupra mediului al proiectelor lor. Utilizarea aluminiului reciclat și proiectarea pentru reciclabilitate poate spori durabilitatea procesului de extrudare. În plus, optimizarea proiectelor pentru minimizarea deșeurilor în timpul producției poate contribui la un proces de fabricație mai ecologic.

Îmbunătățire continuă

Optimizarea proiectării extrudării de aluminiu este un proces continuu. Adunarea feedback-ului de la producția și utilizatorii finali poate ajuta la identificarea zonelor pentru îmbunătățiri și stimularea inovației în proiectele viitoare. Stabilirea unei culturi de îmbunătățire continuă în cadrul echipelor de proiectare și producție poate duce la produse și procese mai bune în timp.

Concluzie

Optimizarea proiectelor pentru extrudarea aluminiului este un proces multifacetat care necesită o examinare atentă a diverșilor factori, inclusiv selecția materialelor, proiectarea matriței, geometria profilului și nevoile post-procesare. Urmând cele mai bune practici și colaborarea cu experții, proiectanții pot crea extruziuni de aluminiu eficiente, rentabile și de înaltă calitate, care să răspundă cerințelor aplicațiilor lor.

Întrebări frecvente

1. Care este cel mai frecvent aliaj de aluminiu utilizat pentru extrudare?

Cele mai frecvente aliaje de aluminiu pentru extrudare sunt 6061 și 6063, cunoscute pentru extrudabilitatea lor excelentă și proprietățile mecanice.

2. Cum afectează grosimea peretelui procesul de extrudare?

Grosimea uniformă a peretelui este crucială pentru o calitate constantă. Grosimea variabilă poate duce la defecte și răcire neuniformă.

3. Ce rol joacă unghiurile de proiect în extrudare?

Unghiurile de proiect facilitează îndepărtarea profilului extrudat din matriță, împiedicând deteriorarea în timpul extracției.

4. Poate ajuta software -ul CAD în optimizarea proiectelor de extrudare?

Da, software -ul CAD permite proiectanților să vizualizeze și să simuleze procesul de extrudare, contribuind la identificarea problemelor potențiale din timp.

5. Care sunt unii pași de post-procesare pentru profilurile din aluminiu extrudat?

Etapele comune post-procesare includ tăierea, prelucrarea, anodizarea și pictura, în funcție de cerințele aplicației.