Menu de conteúdo

● Entendendo a extrusão de alumínio

● Fatores -chave na otimização do projeto

>> Seleção de material

>> Design de matriz

>> Design de perfil

>> Espessura da parede

>> Ângulos de rascunho

>> Tolerâncias

>> Acabamento superficial

>> Considerações de pós-processamento

● Melhores práticas para otimização do projeto

>> Colaborar com especialistas em extrusão

>> Utilize o software CAD

>> Teste de protótipo

>> Considere a sustentabilidade

>> Melhoria contínua

● Conclusão

● Perguntas frequentes

>> 1. Qual é a liga de alumínio mais comum usada para extrusão?

>> 2. Como a espessura da parede afeta o processo de extrusão?

>> 3. Qual o papel dos ângulos de rascunho na extrusão?

>> 4. O software CAD pode ajudar a otimizar os designs de extrusão?

>> 5. Quais são algumas etapas de pós-processamento para perfis de alumínio extrudados?

A extrusão de alumínio é um processo de fabricação que envolve a formação da liga de alumínio em um perfil transversal desejado, forçando-o através de um dado. Esse processo é amplamente utilizado em várias indústrias devido à resistência leve, de força e corrosão do alumínio. No entanto, para obter os melhores resultados em extrusão de alumínio, é crucial otimizar o design dos componentes que estão sendo extrudados. Este artigo explorará várias estratégias e considerações para otimizar projetos para extrusão de alumínio, garantir eficiência, efetividade e resultados de alta qualidade.

Entendendo a extrusão de alumínio

Antes de mergulhar em estratégias de otimização, é essencial entender o básico da extrusão de alumínio. O processo começa com o aquecimento de alumínio a uma temperatura específica, tornando -os maleáveis. Os tarugos aquecidos são empurrados através de um dado usando uma prensa hidráulica, criando longos comprimentos de perfis de alumínio. Esses perfis podem ser cortados no tamanho e processados posteriormente para várias aplicações.

Fatores -chave na otimização do projeto

Seleção de material

Escolher a liga de alumínio certa é crítica. Diferentes ligas têm propriedades mecânicas variadas, resistência à corrosão e trabalhabilidade. As ligas comuns para extrusão incluem 6061, 6063 e 7075, cada uma adequada para aplicações específicas. Por exemplo, o 6063 é frequentemente usado para aplicações arquitetônicas devido ao seu excelente acabamento e extrudabilidade. Compreender os requisitos específicos do seu aplicativo o guiará na seleção da liga mais apropriada.

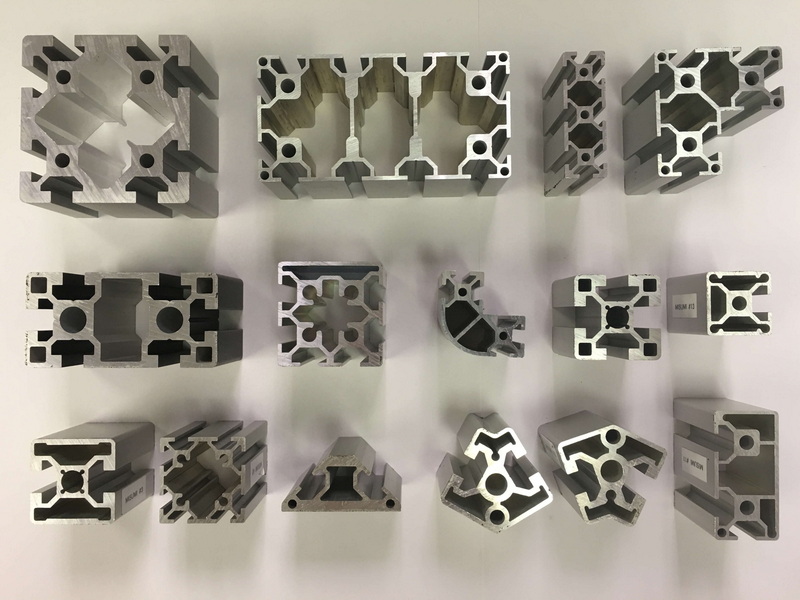

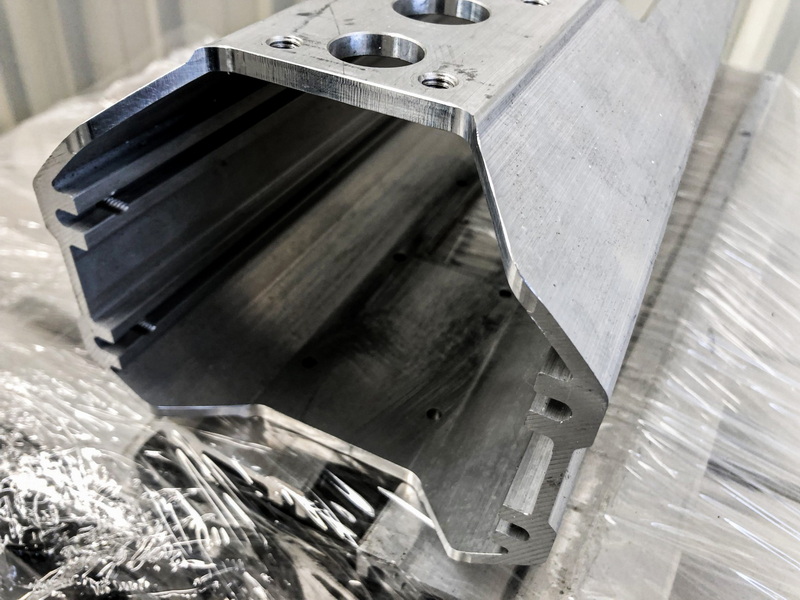

Design de matriz

O dado é um componente crucial no processo de extrusão. Um dado bem projetado pode aumentar significativamente a qualidade do produto extrudado. Os fatores a serem considerados incluem a forma, o tamanho e o fluxo de material do dado através da matriz. Um fluxo equilibrado pode minimizar defeitos como deformação e imperfeições da superfície. Além disso, a matriz deve ser projetada para acomodar a expansão térmica do alumínio durante o processo de extrusão, garantindo resultados consistentes.

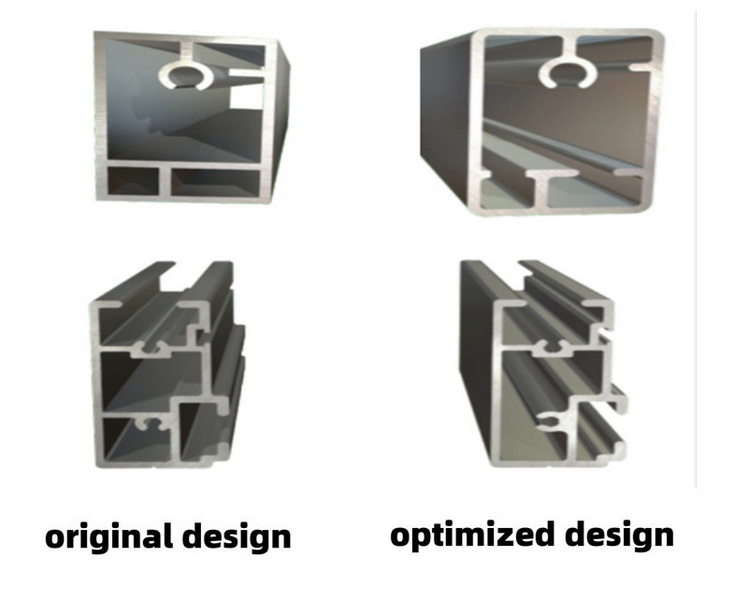

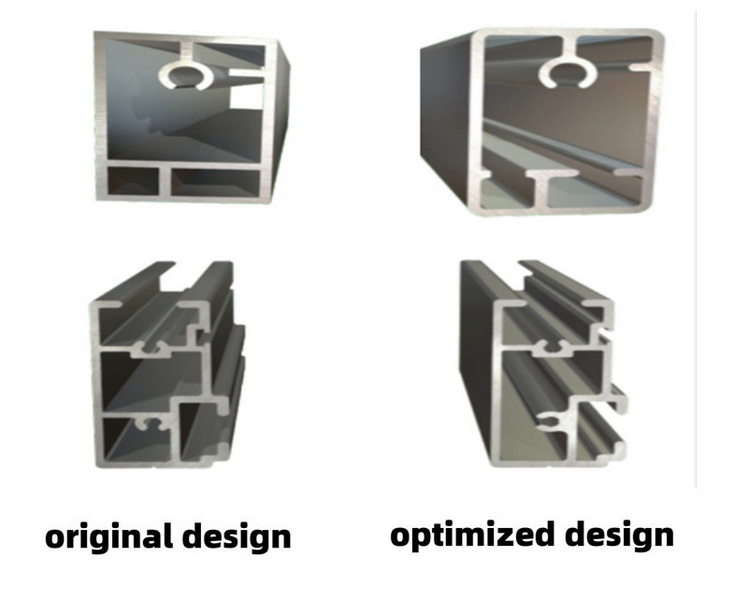

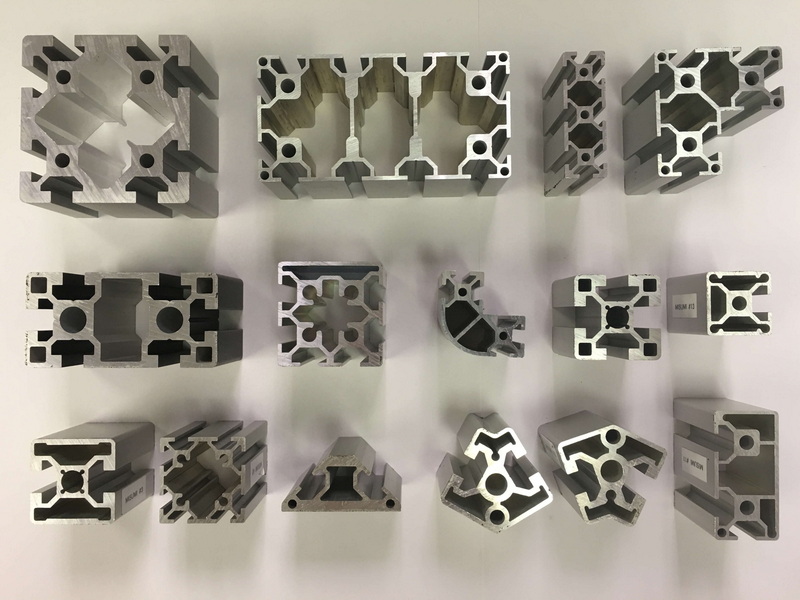

Design de perfil

A geometria do perfil desempenha um papel vital no processo de extrusão. As formas simples são mais fáceis de extrudar e requerem menos força, enquanto formas complexas podem levar a custos aumentados e possíveis defeitos. Os designers devem buscar um equilíbrio entre funcionalidade e fabricação. Por exemplo, a incorporação de recursos como costelas ou flanges pode melhorar a força do perfil sem complicar significativamente o processo de extrusão.

Espessura da parede

A espessura uniforme da parede é essencial para a qualidade consistente da extrusão. A espessura da parede variável pode levar a problemas como resfriamento e distorção desiguais. Os designers devem buscar uma espessura consistente da parede em todo o perfil, tendo em mente os requisitos mínimos de espessura para a integridade estrutural. Também é importante considerar os efeitos da espessura da parede no peso geral e na força do produto final.

Ângulos de rascunho

A incorporação de ângulos de rascunho no design pode facilitar a remoção mais fácil do perfil extrudado do dado. Um ângulo de rascunho de 1-3 graus é normalmente recomendado, dependendo da complexidade da forma. Essa consideração ajuda a evitar danos ao perfil e à matriz durante o processo de extração. Os ângulos de rascunho adequadamente projetados também podem melhorar o acabamento da superfície do produto extrudado.

Tolerâncias

Definir tolerâncias apropriadas é crucial para garantir que os perfis extrudados atendam às especificações necessárias. Tolerâncias apertadas podem levar a um aumento nos custos de produção e tempo de entrega mais longos. Os designers devem avaliar as tolerâncias necessárias com base no aplicativo e considerar o uso de tolerâncias padrão sempre que possível. É essencial comunicar essas tolerâncias claramente à equipe de fabricação para evitar mal -entendidos.

Acabamento superficial

O acabamento superficial do perfil extrudado pode afetar seu apelo e desempenho estético. Os designers devem considerar o acabamento desejado, seja anodizado, pintado ou acabamento do moinho e como isso afeta o processo de extrusão. Certos acabamentos podem exigir etapas adicionais de processamento, que devem ser levadas em consideração no design geral. Por exemplo, a anodização pode aumentar a resistência à corrosão, mas pode exigir espessura adicional no design para acomodar a camada anodizada.

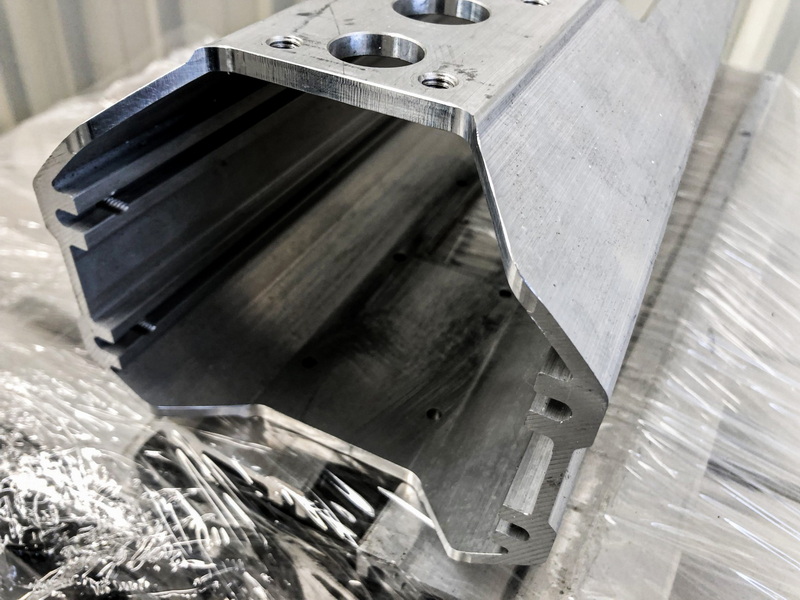

Considerações de pós-processamento

Após a extrusão, os perfis podem exigir processamento adicional, como corte, usinagem ou montagem. Os designers devem considerar essas etapas de pós-processamento durante a fase de projeto para garantir a compatibilidade e a eficiência. Por exemplo, o design de recursos que facilitam a fácil usinagem pode economizar tempo e reduzir custos. Além disso, a compreensão dos recursos do equipamento de pós-processamento pode ajudar a projetar perfis mais fáceis de trabalhar.

Melhores práticas para otimização do projeto

Colaborar com especialistas em extrusão

O envolvimento com engenheiros de extrusão experientes durante a fase de projeto pode fornecer informações valiosas e ajudar a identificar possíveis problemas no início do processo. Sua experiência pode orientar a seleção de materiais, o design da matriz e a geometria do perfil. A colaboração também pode levar a soluções inovadoras que aprimoram o design geral.

Utilize o software CAD

O software de design auxiliado por computador (CAD) pode ajudar a visualizar e simular o processo de extrusão. Essa tecnologia permite que os designers testem diferentes cenários e otimizem os projetos antes da produção, reduzindo a probabilidade de erros caros. As ferramentas CAD avançadas também podem simular o comportamento térmico e mecânico dos perfis extrudados, fornecendo informações mais profundas sobre possíveis problemas de desempenho.

Teste de protótipo

Criar protótipos dos perfis extrudados pode ajudar a identificar falhas e áreas de design para melhorias. O teste de protótipos em condições do mundo real pode fornecer informações sobre o desempenho e a durabilidade, permitindo os ajustes necessários antes da produção em escala em larga escala. Técnicas rápidas de prototipagem, como a impressão 3D, podem ser particularmente úteis para testar projetos complexos de maneira rápida e econômica.

Considere a sustentabilidade

À medida que as indústrias avançam em direção a práticas mais sustentáveis, os designers devem considerar o impacto ambiental de seus projetos. O uso de alumínio reciclado e o design da reciclabilidade pode melhorar a sustentabilidade do processo de extrusão. Além disso, otimizar os projetos para minimizar o desperdício durante a produção pode contribuir para um processo de fabricação mais ecológico.

Melhoria contínua

A otimização do design de extrusão de alumínio é um processo contínuo. A coleta de feedback da produção e usuários finais pode ajudar a identificar áreas para melhorar e impulsionar a inovação em projetos futuros. O estabelecimento de uma cultura de melhoria contínua nas equipes de design e fabricação pode levar a melhores produtos e processos ao longo do tempo.

Conclusão

A otimização de projetos para extrusão de alumínio é um processo multifacetado que requer consideração cuidadosa de vários fatores, incluindo seleção de materiais, projeto de matriz, geometria do perfil e necessidades de pós-processamento. Seguindo as melhores práticas e colaborando com especialistas, os designers podem criar extrusões de alumínio eficientes, econômicas e de alta qualidade que atendam às demandas de suas aplicações.

Perguntas frequentes

1. Qual é a liga de alumínio mais comum usada para extrusão?

As ligas de alumínio mais comuns para extrusão são 6061 e 6063, conhecidas por sua excelente extrudabilidade e propriedades mecânicas.

2. Como a espessura da parede afeta o processo de extrusão?

A espessura uniforme da parede é crucial para a qualidade consistente. A espessura variável pode levar a defeitos e resfriamento desigual.

3. Qual o papel dos ângulos de rascunho na extrusão?

Os ângulos de rascunho facilitam a remoção do perfil extrudado da matriz, evitando danos durante a extração.

4. O software CAD pode ajudar a otimizar os designs de extrusão?

Sim, o software CAD permite que os designers visualizem e simulem o processo de extrusão, ajudando a identificar possíveis problemas com antecedência.

5. Quais são algumas etapas de pós-processamento para perfis de alumínio extrudados?

As etapas comuns de pós-processamento incluem corte, usinagem, anodização e pintura, dependendo dos requisitos de aplicação.