Inhaltsmenü

● Verständnis des Extrusionsprozesses

● Arten der Extrusion

● Anwendungen der Produktionsextrusion

● Vorteile der Produktionsextrusion

● Herausforderungen in der Produktionsextrusion

● Jüngste Fortschritte in der Produktionstechnologie

● Abschluss

● FAQ

>> 1. Welche Materialien können extrudiert werden?

>> 2. Wie wirkt sich die Kühlung auf den Extrusionsprozess aus?

>> 3. Was sind übliche Anwendungen der Kunststoffextrusion?

>> 4. Was sind die Hauptvorteile der Verwendung von Extrusion?

>> 5. Welche Herausforderungen stehen die Produktionsextrusion gegenüber?

● Zitate:

Die Produktionsextrusion ist ein weit verbreiteter Herstellungsprozess, der Rohstoffe in kontinuierliche Profile verwandelt, indem sie durch einen speziell gestalteten Würfel gezwungen werden. Diese Methode wird hauptsächlich für Kunststoffe und Metalle verwendet, die die Schaffung einer Vielzahl von Produkten ermöglichen, von Rohren und Blättern bis hin zu komplexen Formen, die in verschiedenen Branchen verwendet werden. In diesem Artikel werden wir die Feinheiten der Produktionsextrusion, ihre Prozesse, Anwendungen, Vorteile, Herausforderungen und jüngsten Fortschritte untersuchen.

Verständnis des Extrusionsprozesses

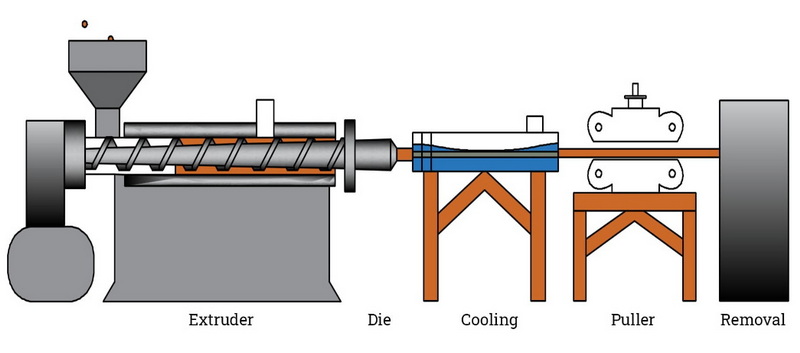

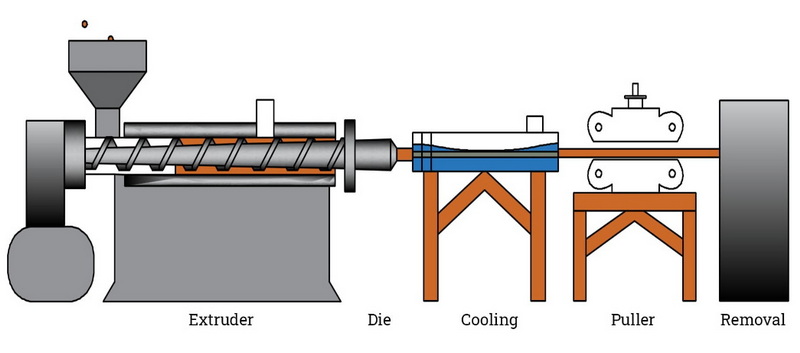

Extrusion umfasst mehrere Schlüsselstadien, die sicherstellen, dass der Rohstoff effektiv in die gewünschte Form umgewandelt wird. Die grundlegenden Schritte umfassen:

1. Materialvorbereitung: Der Rohstoff, typischerweise in Pellet- oder Granulatform, wird in einen Trichter eingespeist.

2. Heizen und Schmelzen: Das Material wird dann durch einen erhitzten Lauf transportiert, in dem es geschmolzen ist. Diese Heizung erfolgt in mehreren Zonen, um sogar das Schmelzen zu gewährleisten.

3. Schraubmechanismus: Eine rotierende Schraube drückt das geschmolzene Material in Richtung der Würfel. Das Design der Schraube kann basierend auf dem zu verarbeitenden Material variieren.

4. Filtration und Druckwartung: Wenn sich das Material dem Würfel nähert, durchläuft es eine Brecherplatte mit Bildschirmen, die Verunreinigungen herausfiltern und Druck aufrechterhalten.

5. Formbildung: Das geschmolzene Material wird durch einen Würfel gezwungen, der es zu einem kontinuierlichen Profil formuliert.

6. Kühlung: Nach dem Verlassen des Würfels wird das Extrudat mit Wasserbädern oder Luftkühlsystemen abgekühlt, um ihn in seine endgültige Form zu verfestigen.

7. Schneiden und Fertigstellen: Schließlich wird das extrudierte Produkt auf Länge geschnitten und kann je nach beabsichtigtem Gebrauch zusätzliche Veredelungsprozesse durchlaufen.

Arten der Extrusion

Es gibt verschiedene Arten von Extrusionsprozessen, die jeweils für verschiedene Materialien und Anwendungen geeignet sind:

- Kunststoffextrusion: Dies ist die häufigste Extrusionsart, die zur Herstellung von Plastikprodukten wie Rohren, Blättern und Filmen verwendet wird.

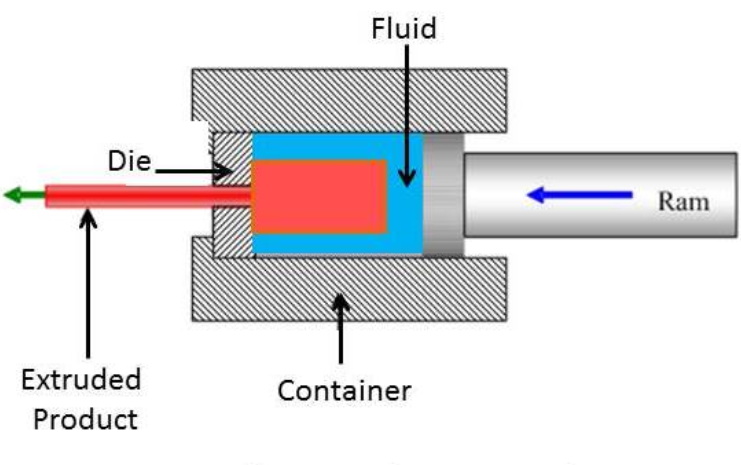

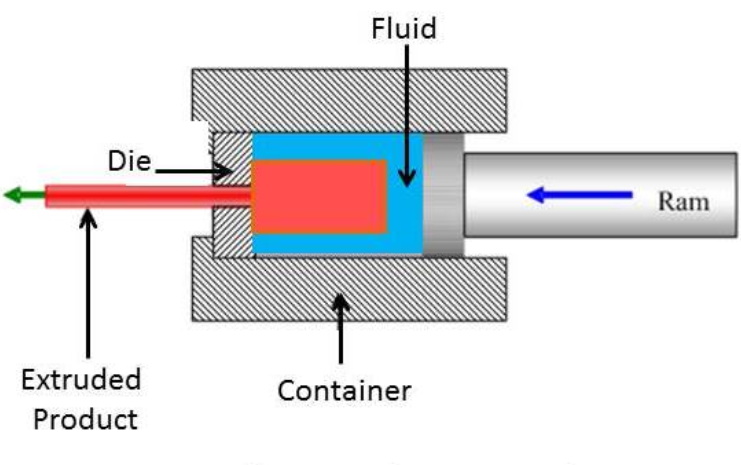

- Metall -Extrusion: Dieser Prozess wird hauptsächlich für Aluminium und andere Metalle verwendet und kann feste oder hohle Formen erzeugen.

- Lebensmittelextrusion: Eine spezielle Form der Extrusion, die in der Lebensmittelverarbeitung verwendet wird, um Produkte wie Snacks und Getreide zu kreieren, indem Zutaten gleichzeitig kochen und geformt werden.

- Heiße Extrusion: Dieser Prozess erfolgt über der Rekristallisierungstemperatur des Materials (ungefähr 50-60% seiner Schmelztemperatur). Es erfordert eine niedrigere Kraft im Vergleich zur Kalttrusion, kann jedoch zu einer niedrigeren Oberflächenbeschaffung aufgrund der Skalierungsbildung an extrudierten Teilen führen.

- Kaltextrusion: Diese Methode wird unter der Rekristallisationstemperaturen oder bei Raumtemperatur durchgeführt. Diese Methode erzeugt hohe mechanische Eigenschaften, erfordert jedoch eine höhere Kraft und kann zu einer Abhärtung des Produkts des Produkts führen.

Anwendungen der Produktionsextrusion

Die Produktionsextrusion hat eine breite Palette von Anwendungen in verschiedenen Branchen:

- Konstruktion: Wird zum Erstellen von Fensterrahmen, Türprofilen und Rohrleitungssystemen verwendet.

- Automotive: Erzeugt Komponenten wie Dashboards und Innenausstattungsteile.

- Verpackung: Wesentlich für die Herstellung von Filmen und Behältern, die in Lebensmittelverpackungen verwendet werden.

- Konsumgüter: Erstellt Artikel wie Spielzeug und Haushaltsprodukte.

- Medizinprodukte: Die Kunststoff -Extrusion wird zur Herstellung von Schläuchen und Komponenten für medizinische Geräte wie Katheter verwendet, da genaue Abmessungen mit hoher Konsistenz erzeugt werden können.

- Elektrische Isolierung: Für ihre Haltbarkeit und Schutzeigenschaften werden extrudierte Materialien zur Drahtisolierung in elektrischen Anwendungen verwendet.

Vorteile der Produktionsextrusion

Der Produktionsprozess bietet zahlreiche Vorteile:

- Hocheffizienz: In der Lage, große Produkte schnell mit minimalem Abfall aufgrund von Recyclingfähigkeiten während der Produktion zu produzieren.

- Vielseitigkeit: Kann eine breite Palette von Materialien wie Thermoplastik, Metalle und Lebensmittelzutaten bewältigen.

- Kosteneffizienz: Reduziert Abfall durch Recycling von Schrottmaterial während der Produktion; Die kontinuierliche Produktion senkt die Betriebskosten.

- Anpassung: Ermöglicht eine einfache Änderung der Produktabmessungen durch die Änderungen des Designs. Änderungen nach der Extrusion können auch vorgenommen werden, während das Produkt heiß bleibt.

Herausforderungen in der Produktionsextrusion

Trotz seiner Vorteile steht die Produktionsextrusion auch vor Herausforderungen:

- Komplexität des Designs: Das Entwerfen von Würfel für komplizierte Formen kann zeitaufwändig und kostspielig sein. Die Präzision im Design ist entscheidend für die Aufrechterhaltung der Produktqualität.

- Materialbeschränkungen: Nicht alle Materialien sind für die Extrusion geeignet; Einige können sich unter hohen Temperaturen verschlechtern oder spezifische Bedingungen für eine erfolgreiche Verarbeitung erfordern.

- Qualitätskontrolle: Es kann schwierig sein, eine konsistente Qualität während der langen Produktionsläufe aufrechtzuerhalten. Variationen der Rohstoffe können die Ausgangsstabilität beeinflussen.

Jüngste Fortschritte in der Produktionstechnologie

Der Bereich der Produktionsextrusion entwickelt sich weiter mit technologischen Fortschritten, um die Effizienz und die Produktqualität zu verbessern:

1. Integration Künstlicher Intelligenz: AI-Algorithmen analysieren Echtzeitdaten aus Maschinen und ermöglichen sofortige Anpassungen während der Produktion, um sicherzustellen, dass die Profile genaue Spezifikationen entsprechen. Dies verbessert die Produktqualität und trägt gleichzeitig zur Ressourceneffizienz bei [4].

2. Nano-Beschichtungstechnologien: Diese ultradünnen Beschichtungen bieten eine zusätzliche Schutzschicht gegen Korrosion und Abrieb bei extrudierten Profilen und verlängern ihre Lebensdauer erheblich über verschiedene Anwendungen hinweg [4].

3. Rapid Quench Systems: Neue Kühltechnologien sorgen für eine einheitliche Kühlung, wenn Extrusionen die Presse verlassen und Verformungen wie Verdrehung und Verbesserung der Gesamtproduktqualität verringern [9].

4. Hybrid -Extrusionstechniken: Diese Methoden kombinieren die traditionelle Extrusion mit fortschrittlichen Prozessen, um die Materialeigenschaften zu optimieren und die Anforderungen an Stärke und Formbarkeit in Anwendungen wie Luft- und Raumfahrt zu berücksichtigen [4].

5. Smart Extrusion Line: Diese Linien sind mit IoT -Technologie ausgestattet und ermöglichen eine nahtlose Überwachung von Produktionsprozessen und optimieren die Effizienz und minimieren gleichzeitig Ausfallzeiten [4].

6. Anpassung durch 3D -Druckintegration: Die Kombination der Aluminium -Extrusion mit 3D -Drucktechnologie ermöglicht komplizierte Designs, die den bestimmten Kundenanforderungen entsprechen [4].

Abschluss

Die Produktionsextrusion ist ein wesentlicher Herstellungsprozess, das die effiziente Schaffung einer Vielzahl von Produkten in mehreren Branchen ermöglicht. Seine Fähigkeit, hohe Volumina mit Anpassungsoptionen zu produzieren, macht es in der heutigen Fertigungslandschaft von unschätzbarem Wert. Herausforderungen wie die Komplexität des Designs und die materiellen Einschränkungen müssen jedoch sorgfältig verwaltet werden, um optimale Ergebnisse zu gewährleisten. Angesichts der kontinuierlichen Fortschritte in der Technologie und Praktiken, die auf die Verbesserung von Nachhaltigkeit und Effizienz abzielen, wird die Produktionsextrusion weiterhin eine entscheidende Rolle bei modernen Herstellungsprozessen spielen.

FAQ

1. Welche Materialien können extrudiert werden?

Extrusion kann an verschiedenen Materialien durchgeführt werden, einschließlich Thermoplastik (wie Polyethylen und Polypropylen), Metallen (wie Aluminium) und Lebensmittelzutaten (wie Getreide).

2. Wie wirkt sich die Kühlung auf den Extrusionsprozess aus?

Das Abkühlen verfestigt das Extrudieren, nachdem es den Würfel verlässt, und stellt sicher, dass es seine Form behält. Die Kühlmethode (Wasserbad oder Luftkühlung) kann die Eigenschaften des Endprodukts wie Festigkeit und Oberflächenbeschaffung beeinflussen.

3. Was sind übliche Anwendungen der Kunststoffextrusion?

Die Kunststoff -Extrusion wird üblicherweise für den Bau (Rohre und Profile), Automobilteile (Dashboards), Verpackungsmaterialien (Filme), Konsumgüter (Spielzeug), medizinische Geräte (Schläuche) und elektrische Isolierung (Drahtbeschichtungen) verwendet.

4. Was sind die Hauptvorteile der Verwendung von Extrusion?

Zu den Hauptvorteilen zählen eine hohe Effizienz der Produktionsraten, die Vielseitigkeit bei der Behandlung mehrerer Materialien, die Kostenwirksamkeit durch reduzierte Abfälle, Anpassungsoptionen durch die Änderungen des Designs und die Manipulationsfunktionen nach der Extrusion.

5. Welche Herausforderungen stehen die Produktionsextrusion gegenüber?

Zu den Herausforderungen zählen komplexe Anforderungen an die Entwurfsdesign, Einschränkungen für geeignete Materialien aufgrund von thermischen Abbaurisiken, die Aufrechterhaltung einer konsistenten Qualität über lange Produktionsläufe und anfängliche Einrichtungskosten, die mit kundenspezifischen Stempeln verbunden sind.

Zitate:

[1] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-disadvantages/

[2] https://www.gabrian.com/what-is-aluminium-extrusionsprozess/

[3] https://www.chinaruicheng.com/news/the-role-of-extusion-in-modern-manufaturing-applications-plastics--metals/

[4] https://yamunaind.com/innovation-spotlight-recent-advancements-aluminium-extrusion-technology/

[5] https://www.liveline.tech/case-studies

[6] https://www.tfgusa.com/undstanding-extusion-a-Fundamental-manufacturing-process/

[7] https://fractory.com/metal-extrusion/

[8] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[9] https://profileprecisionExtrusions.com/the-evolution-of-aluminium-extrusions-emerging-trend-and-technologies/

[10] https://www.rayda.co.uk/blog/advantages-disadvantagesof-plastic-extrusion/