伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 押し出しの種類

● 生産押出の利点

● 生産押出の課題

● 結論

● よくある質問

● 引用:

生産押出は 、特別に設計されたダイを通じてそれらを強制することにより、原材料を連続プロファイルに変換する広く利用されている製造プロセスです。この方法は主にプラスチックや金属に使用されているため、パイプやシートからさまざまな業界で使用される複雑な形状まで、さまざまな製品を作成できます。この記事では、生産押出の複雑さ、そのプロセス、アプリケーション、利点、課題、最近の進歩を探ります。

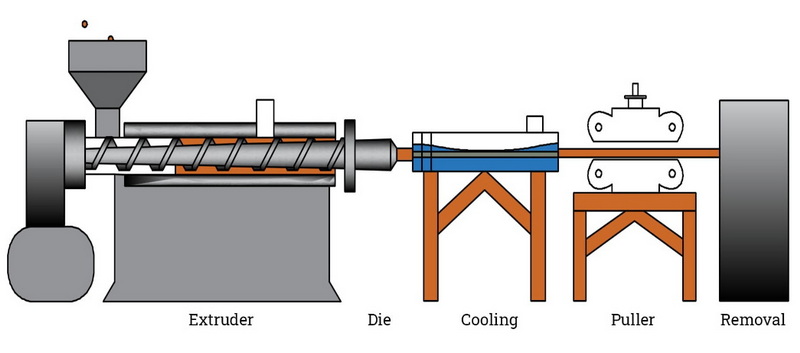

押出には、原材料が効果的に望ましい形状に変換されることを保証するいくつかの重要な段階が含まれます。基本的な手順には次のものがあります。

1。材料の準備:通常、ペレットまたは顆粒の形で、原材料はホッパーに供給されます。

2。加熱と融解:材料は、溶けた加熱バレルを介して輸送されます。この加熱はいくつかのゾーンで発生し、均一な融解を確保します。

3。ネジメカニズム:回転するネジが溶融物質をダイに向かって押します。ネジの設計は、処理されている材料に基づいて異なる場合があります。

4。ろ過と圧力の維持:材料がダイに近づくと、汚染物質を除外し、圧力を維持するスクリーンでブレーカープレートを通過します。

5。シェーピング:溶融物質はダイを通して強制され、それを連続的なプロファイルに形作ります。

6。冷却:ダイを出た後、押出物は水浴または空冷システムを使用して冷却され、最終的な形に固まります。

7。切断と仕上げ:最後に、押し出された製品は長さにカットされ、意図した使用に応じて追加の仕上げプロセスを受ける可能性があります。

押出プロセスにはいくつかのタイプがあり、それぞれが異なる材料やアプリケーションに適しています。

- プラスチック押出:これは、パイプ、シート、フィルムなどのプラスチック製品の生産に使用される最も一般的なタイプの押出です。

- 金属押出:主にアルミニウムおよびその他の金属に使用されるこのプロセスは、固体または中空の形状を作成できます。

- 食品の押し出し:食品加工で使用される特殊な形式の押出は、材料を同時に調理して形作ることにより、スナックやシリアルなどの製品を作成するために使用されます。

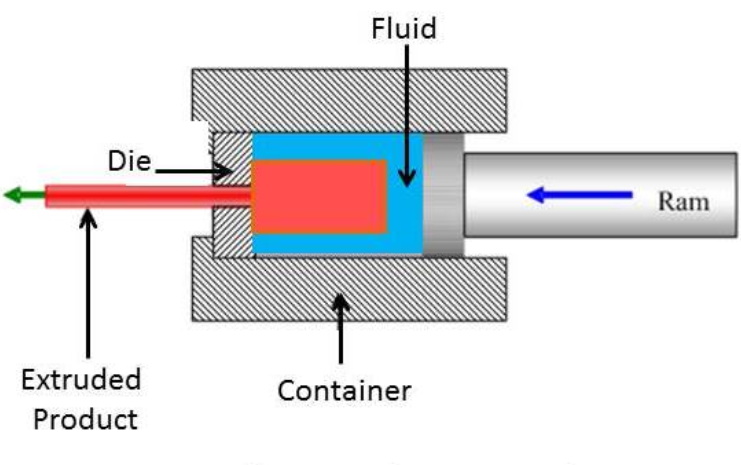

- ホット押出:このプロセスは、材料の再結晶温度(融解温度の約50〜60%)を超えて発生します。寒い押出と比較してより低い力を必要としますが、押し出された部品のスケール形成により、表面が低くなる場合があります。

- コールド押し出し:再結晶温度または室温で伝導すると、この方法は高い機械的特性を生成しますが、より高い力を必要とし、製品のひずみ硬化につながる可能性があります。

生産押出には、さまざまな業界で幅広いアプリケーションがあります。

- 構築:ウィンドウフレーム、ドアプロファイル、配管システムの作成に使用されます。

- 自動車:ダッシュボードやインテリアトリムピースなどのコンポーネントを生産します。

- パッケージング:フードパッケージで使用されるフィルムとコンテナの製造に不可欠。

- 消費財:おもちゃや家庭用品などのアイテムを作成します。

- 医療機器:プラスチック押出は、一貫性が高い正確な寸法を生成する能力により、カテーテルなどの医療機器のチューブとコンポーネントの製造に利用されます。

- 電気断熱材:押し出し材料は、耐久性と保護特性により、電気用途でのワイヤ断熱に使用されます。

生産押出プロセスは多くの利点を提供します:

- 高効率:生産中のリサイクル能力により、最小限の廃棄物で大量の製品を迅速に生産することができます。

- 汎用性:熱可塑性物質、金属、食品成分など、幅広い材料を処理できます。

- 費用対効果:生産中にスクラップ材料をリサイクルすることにより、廃棄物を削減します。継続的な生産は運用コストを削減します。

- カスタマイズ:ダイデザインの変更により、製品の寸法を簡単に変更できます。排出後の変化は、製品が熱いままである間も行うことができます。

その利点にもかかわらず、生産の押し出しは課題にも直面しています。

- ダイデザインの複雑さ:複雑な形状のダイの設計は、時間がかかり、費用がかかる場合があります。ダイデザインの精度は、製品の品質を維持するために重要です。

- 材料の制限:すべての材料が押し出しに適しているわけではありません。高温下で劣化したり、処理を成功させるために特定の条件を必要とする人もいます。

- 品質管理:長い生産の実行中に一貫した品質を維持することは困難です。原材料の変動は、出力の安定性に影響を与える可能性があります。

生産の押し出しの分野は、効率と製品の品質を向上させることを目的とした技術の進歩とともに進化し続けています。

1。人工知能の統合:AIアルゴリズムは、機械からのリアルタイムデータを分析し、生産中の即時調整を可能にして、プロファイルが正確な仕様を満たすようにします。これにより、リソースの効率に貢献しながら製品の品質が向上します[4]。

2。ナノコーティング技術:これらの超薄いコーティングは、押し出されたプロファイルの腐食と摩耗に対する追加の保護層を提供し、さまざまな用途全体で寿命を拡大します[4]。

3.迅速なクエンチシステム:新しい冷却技術は、押出がプレスを出るときに均一な冷却を保証し、ツイストや全体的な製品品質の改善などの変形を減らします[9]。

4.ハイブリッド押出技術:これらの方法は、従来の押出と高度なプロセスを組み合わせて材料特性を最適化し、航空宇宙のようなアプリケーションの強度と形成性の需要に対処します[4]。

5。スマート押し出しライン:IoTテクノロジーを装備したこれらのラインは、生産プロセスのシームレスな監視を可能にし、ダウンタイムを最小限に抑えながら効率を最適化します[4]。

6. 3D印刷統合によるカスタマイズ:アルミニウム押出と3D印刷技術の組み合わせにより、特定の顧客要件を満たす複雑な設計が可能になります[4]。

生産押出は、複数の業界で幅広い製品を効率的に作成できる重要な製造プロセスです。カスタマイズオプションを使用して大量の大量を生産する能力により、今日の製造業界では非常に貴重です。ただし、最適な結果を確保するには、Die Designの複雑さや材料の制限などの課題を慎重に管理する必要があります。持続可能性と効率の向上を目的とした技術と実践の継続的な進歩により、生産の押し出しは、現代の製造プロセスにおいて引き続き重要な役割を果たし続けます。

押出は、熱可塑性物質(ポリエチレンやポリプロピレンなど)、金属(アルミニウムなど)、食品成分(シリアルなど)を含むさまざまな材料で実行できます。

冷却すると、押し出しが死ぬことを固め、形状を保持することを確認します。冷却方法(水浴または空気冷却)は、強度や表面仕上げなどの最終製品の特性に影響を与える可能性があります。

プラスチックの押し出しは、一般的に建設(パイプとプロファイル)、自動車部品(ダッシュボード)、包装材料(フィルム)、消費財(おもちゃ)、医療機器(チューブ)、および電気断熱材(ワイヤーコーティング)で使用されます。

主な利点には、生産率の高効率、複数の材料の取り扱いにおける汎用性、廃棄物の削減による費用対効果、ダイ設計の変更によるカスタマイズオプション、および排出後の操作機能が含まれます。

課題には、複雑なダイの設計要件、熱分解リスクによる適切な材料の制限、長い生産の実行全体にわたる一貫した品質の維持、およびカスタムダイに関連する初期セットアップコストが含まれます。

[1] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-dvantages-and-disadvantages/

[2] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[3] https://www.chinaruicheng.com/news/the-role-of-extrusion-in-modern-manufacturing-applications-in-plastics-an-metals/

[4] https://yamunaind.com/innovation-potlight-recent-advancements-in-aluminium-extrusion-technology/

[5] https://www.liveline.tech/case-studies

[6] https://www.tfgusa.com/understanding-extrusion-a-fundamental-manufacturing-process/

[7] https://fractory.com/metal-extrusion/

[8] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[9] https://profilepreciseextrusions.com/the-evolution-of-aluminum-extrusions-emerging-trends-and-technologies/

[10] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-plastic-extrusion/