Inhoudsmenu

● Inzicht in het extrusieproces

● Soorten extrusie

● Toepassingen van productie -extrusie

● Voordelen van productie -extrusie

● Uitdagingen in productie -extrusie

● Recente vooruitgang in productie -extrusietechnologie

● Conclusie

● FAQ

>> 1. Welke materialen kunnen worden geëxtrudeerd?

>> 2. Hoe beïnvloedt koeling het extrusieproces?

>> 3. Wat zijn gemeenschappelijke toepassingen van plastic extrusie?

>> 4. Wat zijn de belangrijkste voordelen van het gebruik van extrusie?

>> 5. Met welke uitdagingen staat de productie -extrusie?

● Citaten:

Productie -extrusie is een algemeen gebruikte productieproces dat grondstoffen transformeert in continue profielen door ze door een speciaal ontworpen dobbelsteen te dwingen. Deze methode wordt voornamelijk gebruikt voor kunststoffen en metalen, waardoor verschillende producten kunnen worden gemaakt, variërend van leidingen en vellen tot complexe vormen die in verschillende industrieën worden gebruikt. In dit artikel zullen we de fijne kneepjes van productie -extrusie, de processen, toepassingen, voordelen, uitdagingen en recente vooruitgang onderzoeken.

Inzicht in het extrusieproces

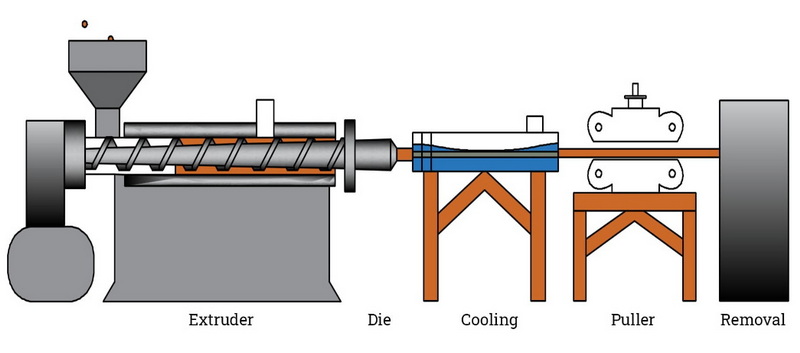

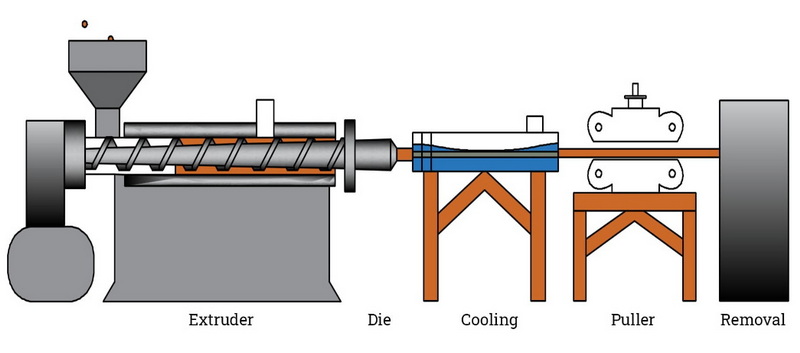

Extrusie omvat verschillende belangrijke fasen die ervoor zorgen dat de grondstof effectief wordt omgezet in de gewenste vorm. De basisstappen omvatten:

1. Materiaalbereiding: de grondstof, meestal in pellet- of korrelvorm, wordt in een hopper ingevoerd.

2. Verwarming en smelten: het materiaal wordt vervolgens door een verwarmde loop getransporteerd waar het wordt gesmolten. Deze verwarming vindt plaats in verschillende zones om zelfs smelten te garanderen.

3. Schroefmechanisme: een roterende schroef duwt het gesmolten materiaal naar de matrijs. Het ontwerp van de schroef kan variëren op basis van het verwerkte materiaal.

4. Filtratie- en drukonderhoud: Terwijl het materiaal de dobbelsteen nadert, gaat het door een brekerplaat met schermen die verontreinigingen filteren en druk behouden.

5. Vormen: het gesmolten materiaal wordt door een dobbelsteen gedwongen, die het in een continu profiel vormt.

6. Koeling: na het verlaten van de dobbelsteen wordt het extrudaat gekoeld met waterbaden of luchtkoelsystemen om het te stollen in zijn uiteindelijke vorm.

7. Snijden en afwerken: ten slotte wordt het geëxtrudeerde product tot lengte gesneden en kan het extra afwerkingsprocessen ondergaan, afhankelijk van het beoogde gebruik.

Soorten extrusie

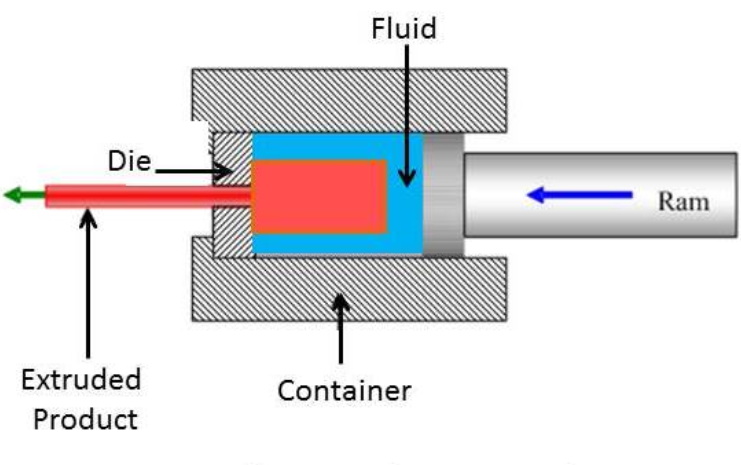

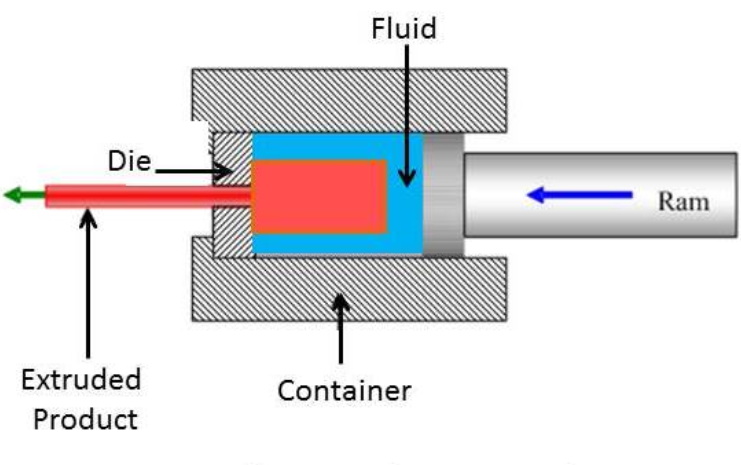

Er zijn verschillende soorten extrusieprocessen, elk geschikt voor verschillende materialen en toepassingen:

- Plastic extrusie: dit is het meest voorkomende type extrusie, dat wordt gebruikt voor het produceren van plastic producten zoals buizen, vellen en films.

- Metaalextrusie: voornamelijk gebruikt voor aluminium en andere metalen, kan dit proces vaste of holle vormen creëren.

- Food Extrusion: een gespecialiseerde vorm van extrusie die wordt gebruikt in voedselverwerking om producten zoals snacks en granen te maken door ingrediënten tegelijkertijd te koken en te vormen.

- Hot Extrusie: dit proces vindt plaats boven de herkristallisatietemperatuur van het materiaal (ongeveer 50-60% van de smelttemperatuur). Het vereist een lagere kracht in vergelijking met koude extrusie, maar kan leiden tot een lagere afwerking van het oppervlak als gevolg van schaalvorming op geëxtrudeerde delen.

- Koude extrusie: uitgevoerd onder herkristallisatietemperaturen of bij kamertemperatuur, produceert deze methode hoge mechanische eigenschappen, maar vereist een hogere kracht en kan leiden tot spanningsharding in het product.

Toepassingen van productie -extrusie

Productie -extrusie heeft een breed scala aan toepassingen in verschillende industrieën:

- Constructie: gebruikt voor het maken van raamframes, deurprofielen en leidingsystemen.

- Automotive: produceert componenten zoals dashboards en interieurafwerking.

- Verpakking: essentieel voor het produceren van films en containers die worden gebruikt in voedselverpakkingen.

- Consumentengoederen: creëert items zoals speelgoed en huishoudelijke producten.

- Medische hulpmiddelen: plastic extrusie wordt gebruikt om buizen en componenten te produceren voor medische hulpmiddelen zoals katheters vanwege het vermogen om precieze dimensies met hoge consistentie te produceren.

- Elektrische isolatie: geëxtrudeerde materialen worden gebruikt voor draadisolatie in elektrische toepassingen vanwege hun duurzaamheid en beschermende eigenschappen.

Voordelen van productie -extrusie

Het productie -extrusieproces biedt tal van voordelen:

- Hoog efficiëntie: in staat om grote hoeveelheden producten snel te produceren met minimaal afval als gevolg van recyclingmogelijkheden tijdens de productie.

- veelzijdigheid: kan een breed scala aan materialen aan, waaronder thermoplastics, metalen en voedselingrediënten.

- Kosteneffectiviteit: vermindert afval door schrootmateriaal te recyclen tijdens de productie; Continue productie verlaagt de operationele kosten.

- Aanpassing: zorgt voor eenvoudige wijziging van productafmetingen door middel van matrijsontwerpwijzigingen; Post-extrusion-wijzigingen kunnen ook worden aangebracht terwijl het product heet blijft.

Uitdagingen in productie -extrusie

Ondanks de voordelen van zijn voordelen staat de productie -extrusie ook voor uitdagingen:

- Die-ontwerpcomplexiteit: het ontwerpen van matrijzen voor ingewikkelde vormen kan tijdrovend en duur zijn; Precisie in het Die -ontwerp is cruciaal voor het handhaven van de productkwaliteit.

- Materiële beperkingen: niet alle materialen zijn geschikt voor extrusie; Sommigen kunnen afbreken bij hoge temperaturen of vereisen specifieke voorwaarden voor succesvolle verwerking.

- Kwaliteitscontrole: het handhaven van consistente kwaliteit tijdens lange productieruns kan moeilijk zijn; Variaties in grondstoffen kunnen de outputstabiliteit beïnvloeden.

Recente vooruitgang in productie -extrusietechnologie

Het gebied van productie -extrusie blijft evolueren met technologische vooruitgang gericht op het verbeteren van de efficiëntie en productkwaliteit:

1. Integratie van kunstmatige intelligentie: AI-algoritmen analyseren real-time gegevens van machines, waardoor onmiddellijke aanpassingen tijdens de productie mogelijk zijn om ervoor te zorgen dat profielen voldoen aan exacte specificaties. Dit verhoogt de productkwaliteit en draagt bij aan de efficiëntie van hulpbronnen [4].

2. Nano-coatingtechnologieën: deze ultradunne coatings bieden een extra laag van bescherming tegen corrosie en slijtage op geëxtrudeerde profielen, waardoor hun levensduur aanzienlijk wordt verlengd in verschillende toepassingen [4].

3. Snelle blussystemen: nieuwe koeltechnologieën zorgen voor uniforme koeling als extrusies de pers verlaten, waardoor vervormingen worden verminderd, zoals het draaien en verbeteren van de algehele productkwaliteit [9].

4. Hybride extrusietechnieken: deze methoden combineren traditionele extrusie met geavanceerde processen om materiaaleigenschappen te optimaliseren, die eisen aan sterkte en vormbaarheid in toepassingen zoals ruimtevaart aanpakken [4].

5. Slimme extrusielijnen: uitgerust met IoT -technologie, maken deze lijnen naadloze monitoring van productieprocessen mogelijk, waardoor de efficiëntie wordt geoptimaliseerd en de downtime minimaliseert [4].

6. Aanpassing door 3D -printintegratie: de combinatie van aluminium extrusie met 3D -printtechnologie maakt ingewikkelde ontwerpen mogelijk die voldoen aan specifieke klantvereisten [4].

Conclusie

Productie -extrusie is een essentieel productieproces dat het efficiënte creëren van een breed scala aan producten in meerdere industrieën mogelijk maakt. Het vermogen om grote volumes te produceren met aanpassingsopties maakt het van onschatbare waarde in het hedendaagse productielandschap. Uitdagingen zoals de complexiteit van het ontwerp en materiaalbeperkingen moeten echter zorgvuldig worden beheerd om optimale resultaten te garanderen. Met voortdurende vooruitgang in technologie en praktijken gericht op het verbeteren van duurzaamheid en efficiëntie, zal productie -extrusie een cruciale rol blijven spelen in moderne productieprocessen.

FAQ

1. Welke materialen kunnen worden geëxtrudeerd?

Extrusie kan worden uitgevoerd op verschillende materialen, waaronder thermoplastics (zoals polyethyleen en polypropyleen), metalen (zoals aluminium) en voedselingrediënten (zoals granen).

2. Hoe beïnvloedt koeling het extrusieproces?

Koeling stolt het extrudaat nadat het de dobbelsteen heeft verlaten, waardoor het zijn vorm behoudt. De koelmethode (waterbad of luchtkoeling) kan de eigenschappen van het eindproduct beïnvloeden, zoals sterkte en oppervlakteafwerking.

3. Wat zijn gemeenschappelijke toepassingen van plastic extrusie?

Plastic extrusie wordt vaak gebruikt in constructie (leidingen en profielen), auto -onderdelen (dashboards), verpakkingsmaterialen (films), consumentengoederen (speelgoed), medische hulpmiddelen (slangen) en elektrische isolatie (draadcoatings).

4. Wat zijn de belangrijkste voordelen van het gebruik van extrusie?

De belangrijkste voordelen omvatten een hoge efficiëntie van de productiesnelheden, veelzijdigheid bij het omgaan met meerdere materialen, kosteneffectiviteit door verminderd afval, aanpassingsopties via matrijsontwerpwijzigingen en post-extrusiemanipulatiemogelijkheden.

5. Met welke uitdagingen staat de productie -extrusie?

Uitdagingen zijn onder meer complexe matrijsontwerpvereisten, beperkingen op geschikte materialen als gevolg van thermische afbraakrisico's, het handhaven van consistente kwaliteit tussen lange productieruns en initiële installatiekosten in verband met aangepaste matrijzen.

Citaten:

[1] https://paulmurphypllastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-anddisadvantages/

[2] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[3] https://www.chinaruicheng.com/news/the--of-extrusion-in-modern-fabricage-applications-in-plastics-and-metals/

[4] https://yamunaind.com/innovation-spotlight-recent-advancements-in-aluminium-extrusion-technology/

[5] https://www.liveline.tech/case-studies

[6] https://www.tfgusa.com/understanding-extrusion-a-fundamenale fabricage-process/

[7] https://fractory.com/metal-extrusion/

[8] https://www.clarkrandp.com/6-common-applications-of-lastic-extrusion/

[9] https://profilePrecisionExtrusions.com/the-evolution-of-aluminum-extrusion- Emerging-Trends-andhechnologies/

[10] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-lastic-extrusion/