Menú de contenido

● Comprender el proceso de extrusión

● Tipos de extrusión

● Aplicaciones de extrusión de producción

● Ventajas de extrusión de producción

● Desafíos en la extrusión de producción

● Avances recientes en tecnología de extrusión de producción

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué materiales se pueden extruir?

>> 2. ¿Cómo afecta el enfriamiento el proceso de extrusión?

>> 3. ¿Cuáles son las aplicaciones comunes de la extrusión de plástico?

>> 4. ¿Cuáles son las principales ventajas de usar extrusión?

>> 5. ¿Qué desafíos enfrenta la extrusión de producción?

● Citas:

La extrusión de producción es un proceso de fabricación ampliamente utilizado que transforma las materias primas en perfiles continuos al forzarlas a través de un dado especialmente diseñado. Este método se utiliza principalmente para plásticos y metales, lo que permite la creación de una variedad de productos que van desde tuberías y láminas hasta formas complejas utilizadas en diversas industrias. En este artículo, exploraremos las complejidades de la extrusión de producción, sus procesos, aplicaciones, ventajas, desafíos y avances recientes.

Comprender el proceso de extrusión

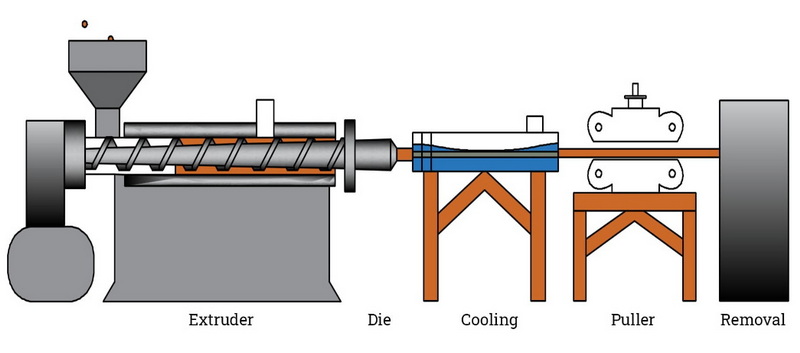

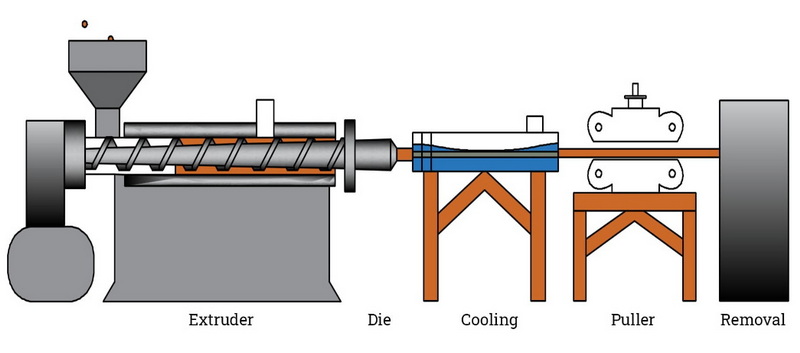

La extrusión implica varias etapas clave que aseguran que la materia prima se transforme efectivamente en la forma deseada. Los pasos básicos incluyen:

1. Preparación del material: la materia prima, típicamente en forma de gránulo o granulo, se alimenta a una tolva.

2. Calefacción y fusión: el material se transporta a través de un barril calentado donde se derrite. Este calentamiento ocurre en varias zonas para garantizar incluso la fusión.

3. Mecanismo del tornillo: un tornillo giratorio empuja el material fundido hacia el dado. El diseño del tornillo puede variar según el material que se procese.

4. Filtración y mantenimiento de presión: a medida que el material se acerca al dado, pasa a través de una placa de interruptores con pantallas que filtran contaminantes y mantienen la presión.

5. Formación: el material fundido se forja a través de un dado, lo que lo da forma a un perfil continuo.

6. Enfriamiento: después de salir del dado, el extrudato se enfría con baños de agua o sistemas de enfriamiento de aire para solidificarlo en su forma final.

7. Corte y acabado: finalmente, el producto extruido se corta a longitud y puede sufrir procesos de acabado adicionales dependiendo de su uso previsto.

Tipos de extrusión

Existen varios tipos de procesos de extrusión, cada uno adecuado para diferentes materiales y aplicaciones:

- Extrusión de plástico: este es el tipo de extrusión más común, utilizado para producir productos de plástico como tuberías, sábanas y películas.

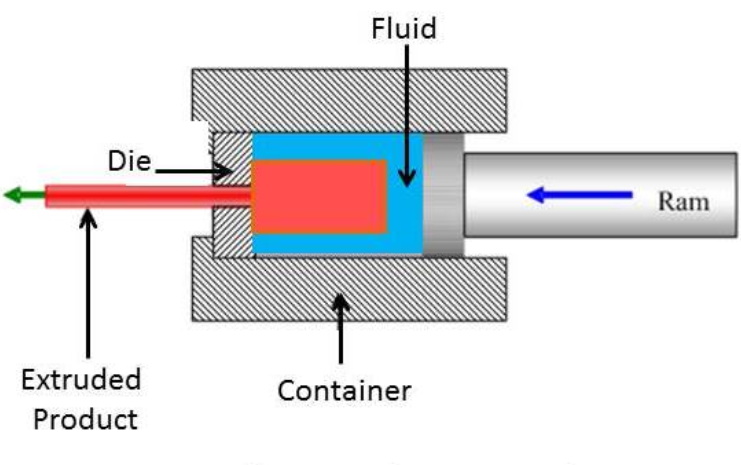

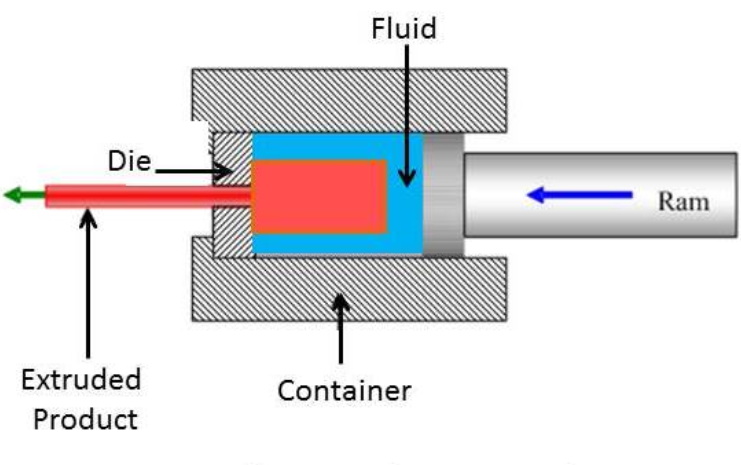

- Extrusión de metal: utilizado principalmente para aluminio y otros metales, este proceso puede crear formas sólidas o huecas.

- Extrusión de alimentos: una forma especializada de extrusión utilizada en el procesamiento de alimentos para crear productos como bocadillos y cereales cocinando y dando forma a los ingredientes simultáneamente.

- Extrusión en caliente: este proceso ocurre por encima de la temperatura de recristalización del material (aproximadamente 50-60% de su temperatura de fusión). Requiere menor fuerza en comparación con la extrusión en frío, pero puede dar lugar a un acabado superficial más bajo debido a la formación de escala en piezas extruidas.

- Extrusión en frío: realizado por debajo de las temperaturas de recristalización o a temperatura ambiente, este método produce altas propiedades mecánicas, pero requiere una mayor fuerza y puede provocar endurecimiento por deformación en el producto.

Aplicaciones de extrusión de producción

La extrusión de producción tiene una amplia gama de aplicaciones en varias industrias:

- Construcción: utilizado para crear marcos de ventanas, perfiles de las puertas y sistemas de tuberías.

- Automotriz: produce componentes como paneles y piezas de adornos interiores.

- Embalaje: esencial para la fabricación de películas y contenedores utilizados en el embalaje de alimentos.

- Bienes de consumo: crea artículos como juguetes y productos para el hogar.

- Dispositivos médicos: la extrusión de plástico se utiliza para fabricar tubos y componentes para dispositivos médicos como catéteres debido a su capacidad para producir dimensiones precisas con alta consistencia.

- Aislamiento eléctrico: los materiales extruidos se utilizan para el aislamiento del cable en aplicaciones eléctricas debido a su durabilidad y propiedades protectoras.

Ventajas de extrusión de producción

El proceso de extrusión de producción ofrece numerosos beneficios:

- Alta eficiencia: capaz de producir grandes volúmenes de productos rápidamente con residuos mínimos debido a las capacidades de reciclaje durante la producción.

- Versatilidad: puede manejar una amplia gama de materiales que incluyen termoplásticos, metales e ingredientes alimenticios.

- rentable: reduce los desechos reciclando material de desecho durante la producción; La producción continua reduce los costos operativos.

- Personalización: permite una fácil modificación de las dimensiones del producto a través de cambios en el diseño de la matriz; Las alteraciones posteriores a la extrusión también se pueden realizar mientras el producto permanece caliente.

Desafíos en la extrusión de producción

A pesar de sus ventajas, la extrusión de producción también enfrenta desafíos:

- Complejidad del diseño de matriz: diseñar troqueles para formas intrincadas puede llevar mucho tiempo y costoso; La precisión en el diseño de la matriz es crucial para mantener la calidad del producto.

- Limitaciones del material: no todos los materiales son adecuados para la extrusión; Algunos pueden degradarse a altas temperaturas o requerir condiciones específicas para un procesamiento exitoso.

- Control de calidad: mantener una calidad consistente a lo largo de largas ejecuciones de producción puede ser difícil; Las variaciones en las materias primas pueden afectar la estabilidad de la salida.

Avances recientes en tecnología de extrusión de producción

El campo de la extrusión de producción continúa evolucionando con avances tecnológicos destinados a mejorar la eficiencia y la calidad del producto:

1. Integración de inteligencia artificial: los algoritmos de IA analizan los datos en tiempo real de la maquinaria, lo que permite ajustes inmediatos durante la producción para garantizar que los perfiles cumplan con las especificaciones exactas. Esto mejora la calidad del producto al tiempo que contribuye a la eficiencia de los recursos [4].

2. Tecnologías de nano-recubrimiento: estos recubrimientos ultra delgados proporcionan una capa adicional de protección contra la corrosión y la abrasión en los perfiles extruidos, extendiendo significativamente su vida útil en diversas aplicaciones [4].

3. Sistemas de enfriamiento rápido: nuevas tecnologías de enfriamiento aseguran un enfriamiento uniforme a medida que las extrusiones salen de la prensa, reduciendo las deformaciones como la torcer y mejorar la calidad general del producto [9].

4. Técnicas de extrusión híbrida: estos métodos combinan la extrusión tradicional con procesos avanzados para optimizar las propiedades del material, abordando las demandas de resistencia y formabilidad en aplicaciones como Aeroespace [4].

5. Líneas de extrusión inteligente: equipadas con tecnología IoT, estas líneas permiten un monitoreo sin problemas de los procesos de producción, optimizando la eficiencia al tiempo que minimiza el tiempo de inactividad [4].

6. Personalización a través de la integración de impresión 3D: la combinación de extrusión de aluminio con tecnología de impresión 3D permite diseños intrincados que cumplen con los requisitos específicos del cliente [4].

Conclusión

La extrusión de producción es un proceso de fabricación esencial que permite la creación eficiente de una amplia variedad de productos en múltiples industrias. Su capacidad para producir altos volúmenes con opciones de personalización lo hace invaluable en el panorama de fabricación actual. Sin embargo, desafíos como la complejidad del diseño de la matriz y las limitaciones de materiales deben gestionarse cuidadosamente para garantizar resultados óptimos. Con avances continuos en tecnología y prácticas destinadas a mejorar la sostenibilidad y la eficiencia, la extrusión de producción continuará desempeñando un papel crucial en los procesos de fabricación modernos.

Preguntas frecuentes

1. ¿Qué materiales se pueden extruir?

La extrusión se puede realizar en varios materiales, incluidos los termoplásticos (como el polietileno y el polipropileno), los metales (como el aluminio) e ingredientes alimenticios (como los cereales).

2. ¿Cómo afecta el enfriamiento el proceso de extrusión?

El enfriamiento solidifica el extrudato después de que sale del dado, asegurando que conserve su forma. El método de enfriamiento (baño de agua o enfriamiento de aire) puede influir en las propiedades del producto final, como la resistencia y el acabado superficial.

3. ¿Cuáles son las aplicaciones comunes de la extrusión de plástico?

La extrusión de plástico se usa comúnmente en la construcción (tuberías y perfiles), piezas automotrices (paneles), materiales de embalaje (películas), bienes de consumo (juguetes), dispositivos médicos (tubos) y aislamiento eléctrico (recubrimientos de alambre).

4. ¿Cuáles son las principales ventajas de usar extrusión?

Las principales ventajas incluyen una alta eficiencia en las tasas de producción, la versatilidad en el manejo de múltiples materiales, rentabilidad a través de residuos reducidos, opciones de personalización a través de modificaciones de diseño de dias y capacidades de manipulación posterior a la extrusión.

5. ¿Qué desafíos enfrenta la extrusión de producción?

Los desafíos incluyen requisitos de diseño de matriz complejos, limitaciones en materiales adecuados debido a los riesgos de degradación térmica, mantener una calidad consistente en largas ejecuciones de producción y costos de configuración iniciales asociados con troqueles personalizados.

Citas:

[1] https://paulmurphyplastics.com/industry-news-log/extrusion-process-working-types-application-advantages-and-disadvantages/

[2] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[3] https://www.chinaruicheng.com/news/the-role-of-extrusion-in-modern-manufacturing-applications-in-plastics-and-metals/

[4] https://yamunaind.com/innovation-spotlight-recent-advancements-in-aluminium-extrusion-technology/

[5] https://www.liveline.tech/case-studies

[6] https://www.tfgusa.com/understanding-extrusion-a-fundamental-manufacturing-process/

[7] https://fractory.com/metal-extrusion/

[8] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[9] https://profileprecisionExtrusions.com/the-evolution-of-aluminum-extrusions-emerging-trends-and-technologies/

[10] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-plastic-extrusion/