Menu Conteúdo

● Compreendendo o processo de extrusão

● Tipos de extrusão

● Aplicações de Extrusão de Produção

● Vantagens da extrusão de produção

● Desafios na Extrusão de Produção

● Avanços recentes na tecnologia de extrusão de produção

● Conclusão

● Perguntas frequentes

>> 1. Quais materiais podem ser extrudados?

>> 2. Como o resfriamento afeta o processo de extrusão?

>> 3. Quais são as aplicações comuns de extrusão de plástico?

>> 4. Quais as principais vantagens da utilização da extrusão?

>> 5. Que desafios enfrenta a extrusão de produção?

● Citações:

A extrusão de produção é um processo de fabricação amplamente utilizado que transforma matérias-primas em perfis contínuos, forçando-os através de uma matriz especialmente projetada. Este método é usado principalmente para plásticos e metais, permitindo a criação de uma variedade de produtos que vão desde tubos e chapas até formatos complexos usados em diversas indústrias. Neste artigo, exploraremos os meandros da extrusão de produção, seus processos, aplicações, vantagens, desafios e avanços recentes.

Compreendendo o processo de extrusão

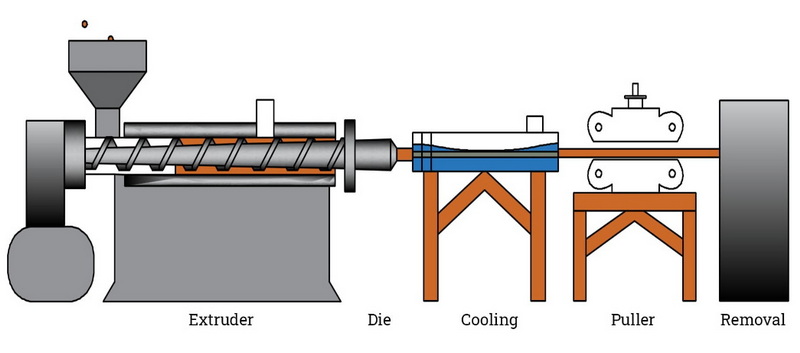

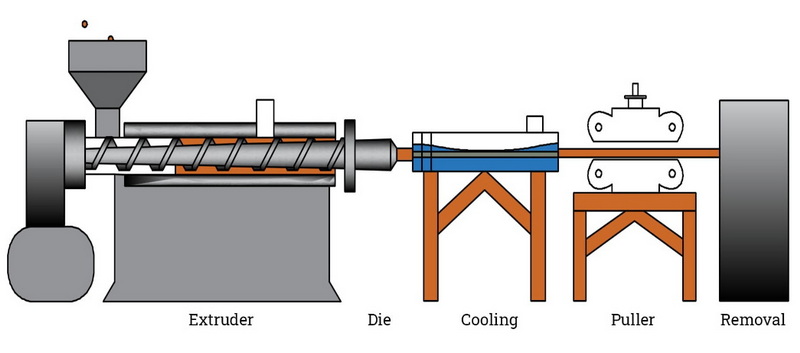

A extrusão envolve várias etapas principais que garantem que a matéria-prima seja efetivamente transformada no formato desejado. As etapas básicas incluem:

1. Preparação do material: A matéria-prima, normalmente na forma de pellets ou grânulos, é alimentada em uma tremonha.

2. Aquecimento e Fusão: O material é então transportado através de um barril aquecido onde é derretido. Este aquecimento ocorre em diversas zonas para garantir uma fusão uniforme.

3. Mecanismo de parafuso: Um parafuso giratório empurra o material fundido em direção à matriz. O design do parafuso pode variar de acordo com o material que está sendo processado.

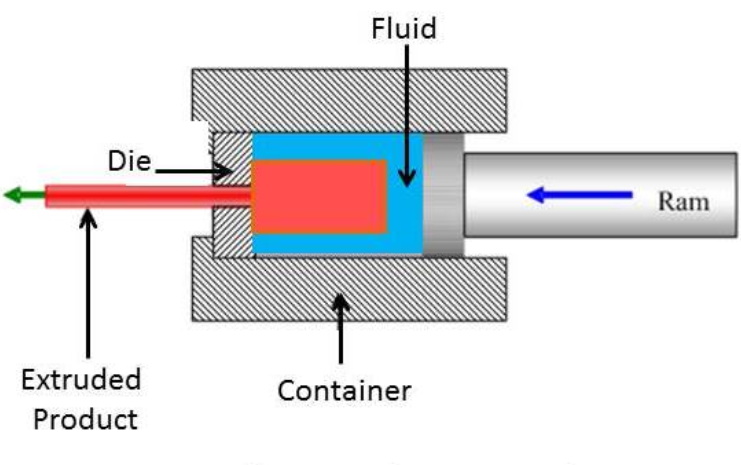

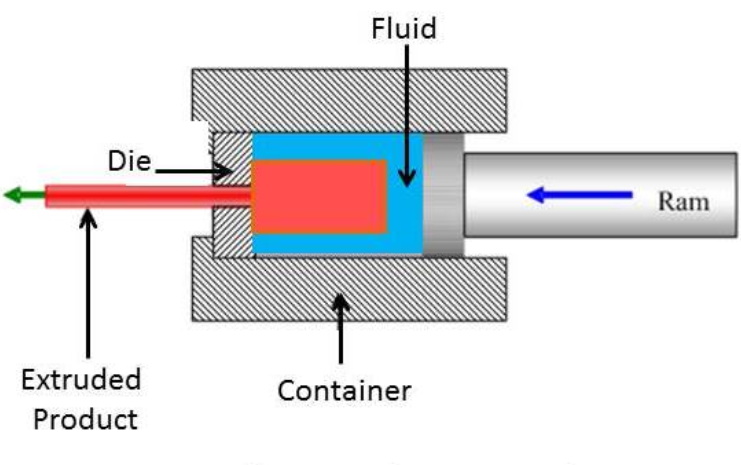

4. Filtragem e Manutenção da Pressão: À medida que o material se aproxima da matriz, ele passa por uma placa rompedora com telas que filtram os contaminantes e mantêm a pressão.

5. Modelagem: O material fundido é forçado através de uma matriz, que o molda em um perfil contínuo.

6. Resfriamento: Após sair da matriz, o extrudado é resfriado em banhos-maria ou sistemas de resfriamento a ar para solidificá-lo em sua forma final.

7. Corte e Acabamento: Por fim, o produto extrusado é cortado no comprimento certo e pode passar por processos de acabamento adicionais dependendo do uso pretendido.

Tipos de extrusão

Existem vários tipos de processos de extrusão, cada um adequado para diferentes materiais e aplicações:

- Extrusão de Plástico: É o tipo de extrusão mais comum, utilizado para a produção de produtos plásticos como tubos, folhas e filmes.

- Extrusão de Metal: Usado principalmente para alumínio e outros metais, este processo pode criar formas sólidas ou ocas.

- Extrusão de Alimentos: Uma forma especializada de extrusão usada no processamento de alimentos para criar produtos como salgadinhos e cereais, cozinhando e moldando ingredientes simultaneamente.

- Extrusão a Quente: Este processo ocorre acima da temperatura de recristalização do material (aproximadamente 50-60% da sua temperatura de fusão). Requer menor força em comparação com a extrusão a frio, mas pode resultar em menor acabamento superficial devido à formação de incrustações nas peças extrudadas.

- Extrusão a frio: Conduzida abaixo das temperaturas de recristalização ou à temperatura ambiente, este método produz altas propriedades mecânicas, mas requer maior força e pode levar ao endurecimento por deformação no produto.

Aplicações de Extrusão de Produção

A extrusão de produção tem uma ampla gama de aplicações em vários setores:

- Construção: Utilizado para criar caixilhos de janelas, perfis de portas e sistemas de tubulação.

- Automotivo: Produz componentes como painéis e peças de acabamento interno.

- Embalagem: Essencial para fabricação de filmes e recipientes utilizados em embalagens de alimentos.

- Bens de Consumo: Cria itens como brinquedos e produtos domésticos.

- Dispositivos Médicos: A extrusão de plástico é utilizada para fabricar tubos e componentes para dispositivos médicos, como cateteres, devido à sua capacidade de produzir dimensões precisas com alta consistência.

- Isolamento Elétrico: Materiais extrudados são utilizados para isolamento de fios em aplicações elétricas devido à sua durabilidade e propriedades de proteção.

Vantagens da extrusão de produção

O processo de extrusão de produção oferece inúmeros benefícios:

- Alta Eficiência: Capaz de produzir rapidamente grandes volumes de produtos com desperdício mínimo devido à capacidade de reciclagem durante a produção.

- Versatilidade: Pode lidar com uma ampla variedade de materiais, incluindo termoplásticos, metais e ingredientes alimentícios.

- Custo-benefício: Reduz desperdícios através da reciclagem de sucata durante a produção; a produção contínua reduz os custos operacionais.

- Personalização: Permite fácil modificação das dimensões do produto através de alterações no design da matriz; alterações pós-extrusão também podem ser feitas enquanto o produto permanece quente.

Desafios na Extrusão de Produção

Apesar das suas vantagens, a extrusão de produção também enfrenta desafios:

- Complexidade do projeto de matrizes: Projetar matrizes para formas complexas pode ser demorado e caro; a precisão no projeto da matriz é crucial para manter a qualidade do produto.

- Limitações de Materiais: Nem todos os materiais são adequados para extrusão; alguns podem degradar-se sob altas temperaturas ou exigir condições específicas para um processamento bem-sucedido.

- Controle de Qualidade: Manter uma qualidade consistente durante longos ciclos de produção pode ser difícil; variações nas matérias-primas podem afetar a estabilidade da produção.

Avanços recentes na tecnologia de extrusão de produção

O campo da extrusão de produção continua a evoluir com os avanços tecnológicos que visam melhorar a eficiência e a qualidade do produto:

1. Integração de Inteligência Artificial: Algoritmos de IA analisam dados em tempo real das máquinas, permitindo ajustes imediatos durante a produção para garantir que os perfis atendam às especificações exatas. Isto melhora a qualidade do produto, contribuindo simultaneamente para a eficiência dos recursos[4].

2. Tecnologias de nanorrevestimento: Esses revestimentos ultrafinos fornecem uma camada extra de proteção contra corrosão e abrasão em perfis extrudados, prolongando significativamente sua vida útil em diversas aplicações[4].

3. Sistemas de resfriamento rápido: novas tecnologias de resfriamento garantem um resfriamento uniforme à medida que as extrusões saem da prensa, reduzindo deformações como torções e melhorando a qualidade geral do produto[9].

4. Técnicas de extrusão híbrida: Esses métodos combinam a extrusão tradicional com processos avançados para otimizar as propriedades do material, atendendo às demandas de resistência e conformabilidade em aplicações como a aeroespacial[4].

5. Linhas de extrusão inteligentes: equipadas com tecnologia IoT, essas linhas permitem o monitoramento contínuo dos processos de produção, otimizando a eficiência e minimizando o tempo de inatividade[4].

6. Personalização através da integração da impressão 3D: A combinação da extrusão de alumínio com a tecnologia de impressão 3D permite designs complexos que atendem aos requisitos específicos do cliente[4].

Conclusão

A extrusão de produção é um processo de fabricação essencial que permite a criação eficiente de uma ampla variedade de produtos em vários setores. Sua capacidade de produzir grandes volumes com opções de personalização o torna inestimável no cenário de fabricação atual. No entanto, desafios como a complexidade do projeto da matriz e as limitações de materiais devem ser cuidadosamente gerenciados para garantir resultados ideais. Com os avanços contínuos em tecnologia e práticas destinadas a melhorar a sustentabilidade e a eficiência, a extrusão de produção continuará a desempenhar um papel crucial nos processos de fabricação modernos.

Perguntas frequentes

1. Quais materiais podem ser extrudados?

A extrusão pode ser realizada em vários materiais, incluindo termoplásticos (como polietileno e polipropileno), metais (como alumínio) e ingredientes alimentícios (como cereais).

2. Como o resfriamento afeta o processo de extrusão?

O resfriamento solidifica o extrudado após sair da matriz, garantindo que ele mantenha sua forma. O método de resfriamento (banho-maria ou resfriamento a ar) pode influenciar as propriedades do produto final, como resistência e acabamento superficial.

3. Quais são as aplicações comuns de extrusão de plástico?

A extrusão de plástico é comumente usada na construção (tubos e perfis), peças automotivas (paineles), materiais de embalagem (filmes), bens de consumo (brinquedos), dispositivos médicos (tubulação) e isolamento elétrico (revestimentos de fios).

4. Quais as principais vantagens da utilização da extrusão?

As principais vantagens incluem alta eficiência nas taxas de produção, versatilidade no manuseio de vários materiais, economia através da redução de desperdício, opções de personalização por meio de modificações no design da matriz e recursos de manipulação pós-extrusão.

5. Que desafios enfrenta a extrusão de produção?

Os desafios incluem requisitos complexos de projeto de matrizes, limitações de materiais adequados devido a riscos de degradação térmica, manutenção de qualidade consistente em longas tiragens de produção e custos de configuração inicial associados a matrizes personalizadas.

Citações:

[1] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[2] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[3] https://www.chinaruicheng.com/news/the-role-of-extrusion-in-modern-manufacturing-applications-in-plastics-and-metals/

[4] https://yamunaind.com/innovation-spotlight-recent-advancements-in-aluminium-extrusion-technology/

[5] https://www.liveline.tech/case-studies

[6] https://www.tfgusa.com/understanding-extrusion-a-fundamental-manufacturing-process/

[7] https://fractory.com/metal-extrusion/

[8] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[9] https://profileprecisionextrusions.com/the-evolution-of-aluminum-extrusions-emerging-trends-and-technologies/

[10] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-plastic-extrusion/