ترك رسالة

قائمة المحتوى

● التطورات الحديثة في تكنولوجيا بثق الإنتاج

● خاتمة

>> 1. ما هي المواد التي يمكن أن تكون مقذوفة؟

>> 2. كيف يؤثر التبريد على عملية البثق؟

>> 3. ما هي التطبيقات الشائعة لتقلب البلاستيك؟

>> 4. ما هي المزايا الرئيسية لاستخدام البثق؟

>> 5. ما هي التحديات التي يواجهها استقلال الإنتاج؟

استنفاد الإنتاج هو عملية تصنيع مستخدمة على نطاق واسع تقوم بتحويل المواد الخام إلى ملفات تعريف مستمرة عن طريق إجبارها من خلال الموت المصمم خصيصًا. تستخدم هذه الطريقة في المقام الأول للبلاستيك والمعادن ، مما يسمح بإنشاء مجموعة متنوعة من المنتجات التي تتراوح من الأنابيب والألواح إلى الأشكال المعقدة المستخدمة في مختلف الصناعات. في هذه المقالة ، سوف نستكشف تعقيدات استقلال الإنتاج ، وعملياته ، وتطبيقاته ، ومزايا ، والتحديات ، والتطورات الحديثة.

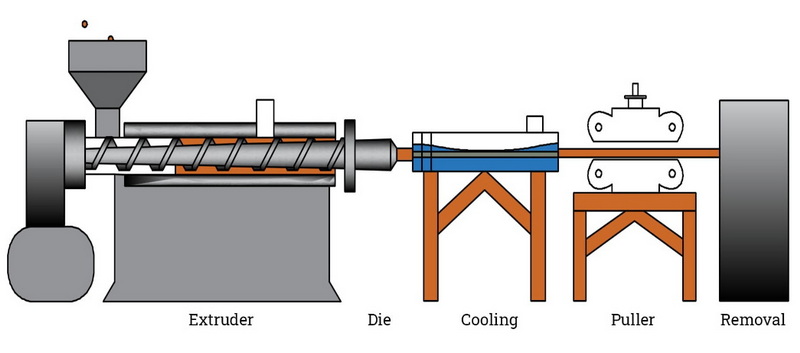

يتضمن البثق عدة مراحل رئيسية تضمن تحويل المواد الخام بشكل فعال إلى الشكل المطلوب. الخطوات الأساسية تشمل:

1. تحضير المواد: يتم تغذية المادة الخام ، عادة في شكل بيليه أو الحبيبات ، في قادوس.

2. التسخين والذوبان: ثم يتم نقل المادة من خلال برميل ساخن حيث يتم ذوبانه. يحدث هذا التدفئة في عدة مناطق لضمان ذوبان.

3. آلية المسمار: يدفع المسمار الدوار المادة المنصهرة نحو الموت. يمكن أن يختلف تصميم المسمار بناءً على المواد التي يتم معالجتها.

4. الترشيح وصيانة الضغط: مع اقتراب المادة من الموت ، تمر عبر لوحة الكسارة مع شاشات تصفية الملوثات والحفاظ على الضغط.

5. تشكيل: يتم إجبار المادة المنصهرة من خلال الموت ، والتي تشكلها إلى ملف تعريف مستمر.

6. التبريد: بعد الخروج من الموت ، يتم تبريد البثق باستخدام حمامات الماء أو أنظمة تبريد الهواء لتوطيده في شكله النهائي.

7. القطع والتشطيب: أخيرًا ، يتم قطع المنتج المقذوف إلى الطول وقد يخضع لعمليات تشطيب إضافية اعتمادًا على استخدامه المقصود.

هناك عدة أنواع من عمليات البثق ، كل منها مناسب للمواد والتطبيقات المختلفة:

- البثق البلاستيكي: هذا هو النوع الأكثر شيوعًا من البثق ، ويستخدم لإنتاج منتجات بلاستيكية مثل الأنابيب والأوراق والأفلام.

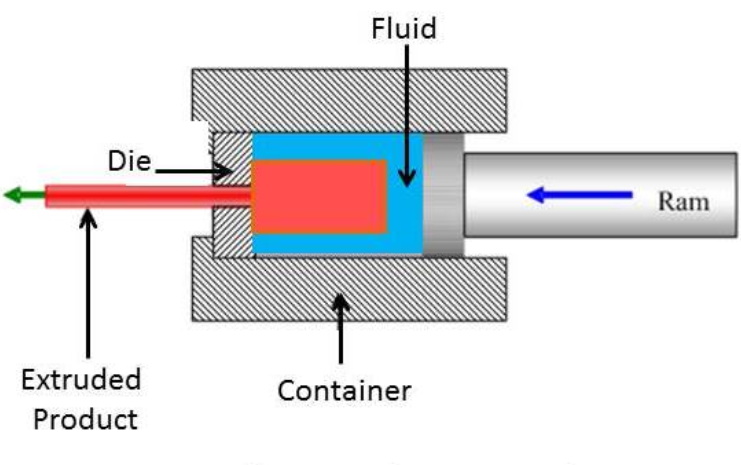

- بثق المعادن: تستخدم في المقام الأول للألمنيوم والمعادن الأخرى ، يمكن أن تخلق هذه العملية أشكالًا صلبة أو مجوفة.

- بثق الطعام: شكل متخصص من البثق المستخدم في معالجة الطعام لإنشاء منتجات مثل الوجبات الخفيفة والحبوب عن طريق الطهي وتشكيل المكونات في وقت واحد.

- البثق الساخن: تحدث هذه العملية فوق درجة حرارة إعادة التبلور للمادة (حوالي 50-60 ٪ من درجة حرارة الانصهار). يتطلب الأمر انخفاضًا في القوة الباردة ولكن قد يؤدي إلى انخفاض السطح بسبب تكوين المقياس على الأجزاء المقدمة.

- البثق البارد: أجريت أقل من درجات حرارة إعادة التبلور أو في درجة حرارة الغرفة ، تنتج هذه الطريقة خصائص ميكانيكية عالية ولكنها تتطلب قوة أعلى وقد تؤدي إلى تصلب الإجهاد في المنتج.

يتميز برفع الإنتاج بمجموعة واسعة من التطبيقات عبر مختلف الصناعات:

- البناء: يستخدم لإنشاء إطارات النوافذ ، وملامح الأبواب ، وأنظمة الأنابيب.

- السيارات: تنتج مكونات مثل لوحات المعلومات والقطع الداخلية.

- التغليف: ضروري لتصنيع الأفلام والحاويات المستخدمة في تغليف المواد الغذائية.

- السلع الاستهلاكية: ينشئ عناصر مثل الألعاب والمنتجات المنزلية.

- الأجهزة الطبية: يتم استخدام البثق البلاستيكي لتصنيع أنابيب ومكونات للأجهزة الطبية مثل القسطرة بسبب قدرتها على إنتاج أبعاد دقيقة ذات الاتساق العالي.

- العزل الكهربائي: يتم استخدام المواد المقدمة لعزل الأسلاك في التطبيقات الكهربائية بسبب المتانة وخصائصها الوقائية.

توفر عملية بثق الإنتاج العديد من الفوائد:

- كفاءة عالية: قادرة على إنتاج كميات كبيرة من المنتجات بسرعة مع الحد الأدنى من النفايات بسبب إمكانات إعادة التدوير أثناء الإنتاج.

- التنوع: يمكن التعامل مع مجموعة واسعة من المواد بما في ذلك البلاستيك الحراري والمعادن والمكونات الغذائية.

- فعالية التكلفة: يقلل من النفايات عن طريق إعادة تدوير المواد الخردة أثناء الإنتاج ؛ الإنتاج المستمر يقلل من تكاليف التشغيل.

- التخصيص: يسمح بتعديل سهولة لأبعاد المنتج من خلال تغييرات تصميم الموت ؛ يمكن أيضًا إجراء تعديلات ما بعد التغذية بينما يظل المنتج ساخنًا.

على الرغم من مزاياه ، يواجه بثق الإنتاج أيضًا تحديات:

- تعقيد تصميم الموت: يمكن أن يكون تصميم يموت للأشكال المعقدة يستغرق وقتًا طويلاً ومكلفًا ؛ الدقة في تصميم الموت أمر بالغ الأهمية للحفاظ على جودة المنتج.

- قيود المواد: ليست جميع المواد مناسبة للبثق ؛ قد يتحلل البعض تحت درجات حرارة عالية أو يتطلب ظروفًا محددة للمعالجة الناجحة.

- مراقبة الجودة: يمكن أن يكون الحفاظ على جودة ثابتة طوال عمليات الإنتاج الطويلة أمرًا صعبًا ؛ يمكن أن تؤثر الاختلافات في المواد الخام على استقرار الإخراج.

يستمر مجال استقلال الإنتاج في التطور مع التطورات التكنولوجية التي تهدف إلى تحسين الكفاءة وجودة المنتج:

1. تكامل الذكاء الاصطناعي: تقوم خوارزميات AI بتحليل البيانات في الوقت الفعلي من الآلات ، مما يتيح تعديلات فورية أثناء الإنتاج لضمان تلبية المواصفات الدقيقة. هذا يعزز جودة المنتج مع المساهمة في كفاءة الموارد [4].

2. تقنيات طلاء النانو: توفر هذه الطلاءات الرفيعة فائقة طبقة إضافية من الحماية ضد التآكل والتآكل على الملامح المقدمة ، مما يمتد بشكل كبير عمره عبر التطبيقات المختلفة [4].

3. أنظمة الإرادة السريعة: تضمن تقنيات التبريد الجديدة تبريدًا موحدًا مع خروج عمليات الخروج من الصحافة ، مما يقلل من التشوهات مثل التواء وتحسين جودة المنتج بشكل عام [9].

4. تقنيات البثق المختلطة: تجمع هذه الطرق بين البثق التقليدي مع العمليات المتقدمة لتحسين خصائص المواد ، ومعالجة مطالب القوة والقدرة على التكوين في التطبيقات مثل الطيران [4].

5. خطوط البثق الذكية: مجهزة بتكنولوجيا إنترنت الأشياء ، تسمح هذه الخطوط بمراقبة سلسة لعمليات الإنتاج ، مما يؤدي إلى تحسين الكفاءة مع تقليل وقت التوقف عن العمل [4].

6. التخصيص من خلال تكامل الطباعة ثلاثية الأبعاد: يتيح مزيج من بثق الألومنيوم مع تكنولوجيا الطباعة ثلاثية الأبعاد تصميمات معقدة تلبي متطلبات العملاء المحددة [4].

استنفاد الإنتاج هو عملية تصنيع أساسية تمكن من إنشاء مجموعة واسعة من المنتجات عبر الصناعات المتعددة. قدرتها على إنتاج أحجام عالية مع خيارات التخصيص تجعلها لا تقدر بثمن في مشهد التصنيع اليوم. ومع ذلك ، يجب إدارة التحديات مثل تعقيد تصميم Die وقيود المواد بعناية لضمان النتائج المثلى. من خلال التقدم المستمر في التكنولوجيا والممارسات التي تهدف إلى تحسين الاستدامة والكفاءة ، سيستمر بثق الإنتاج في لعب دور حاسم في عمليات التصنيع الحديثة.

يمكن إجراء البثق على مواد مختلفة بما في ذلك البلاستيك الحراري (مثل البولي إيثيلين والبولي بروبيلين) ، والمعادن (مثل الألومنيوم) ، والمكونات الغذائية (مثل الحبوب).

يعزز التبريد البثق بعد خروجه من الموت ، مما يضمن أن يحتفظ شكله. يمكن أن تؤثر طريقة التبريد (حمام الماء أو تبريد الهواء) على خصائص المنتج النهائي مثل القوة والتشطيب السطحي.

يستخدم البثق البلاستيكي بشكل شائع في البناء (الأنابيب والملامح) ، وأجزاء السيارات (لوحات المعلومات) ، ومواد التغليف (الأفلام) ، والسلع الاستهلاكية (TOYS) ، والأجهزة الطبية (الأنابيب) ، والعزل الكهربائي (الطلاء الأسلاك).

وتشمل المزايا الرئيسية كفاءة عالية في معدلات الإنتاج ، والتعدد الاستخدامات في التعامل مع مواد متعددة ، وفعالية من حيث التكلفة من خلال انخفاض النفايات ، وخيارات التخصيص عن طريق تعديلات تصميم الموت ، وقدرات معالجة ما بعد التوسع.

تشمل التحديات متطلبات تصميم المعقدة ، والقيود المفروضة على المواد المناسبة بسبب مخاطر التحلل الحراري ، والحفاظ على جودة متسقة عبر عمليات الإنتاج الطويلة ، وتكاليف الإعداد الأولية المرتبطة بالموت المخصص.

[1 '

[2] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[3]

[4]

[5] https://www.liveline.tech/case-studies

[6]

[7] https://fractory.com/metal-extrusion/

[8] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[9]

[10]