Inhaltsmenü

● Einführung in die Extrusion

● Die Klassifizierung von Extrusionsprozessen durch NPTEL

>> Klassifizierung nach dem Materialfluss

>>> Direkte (vorwärts) Extrusion

>>> Indirekte (rückwärts) Extrusion

>> Klassifizierung nach Betriebstemperatur

>>> Heiße Extrusion

>>> Kalte Extrusion

>> Klassifizierung durch Druckanwendung und Medium

>>> Hydrostatische Extrusion

>>> Aufprallextrusion

● Arten von Extrusions- und Extrusionsausrüstung Nptelnptel

>> Direkte Extrusionsausrüstung

>> Indirekte Extrusionsausrüstung

>> Hydrostatische Extrusionsausrüstung

>> Impact -Extrusionsausrüstung

● Detaillierte Erforschung jedes Extrusionsprozesses

>> Direkte Extrusion in der Praxis

>> Indirekte Extrusion in der Praxis

>> Hydrostatische Extrusion in der Praxis

>> Aufprallextrusion in der Praxis

● Vorteile und Einschränkungen verschiedener Extrusionstypen

● Mängel und Qualitätskontrolle bei der Extrusion

● Anwendungen von Extrusionsprozessen

● Jüngste Entwicklungen in der Extrusionstechnologie

● Abschluss

● FAQ

>> 1. Was sind die Haupttypen von Extrusionsprozessen nach Nptel?

>> 2. Wie unterscheidet sich die direkte Extrusion von der indirekten Extrusion?

>> 3. Was sind die Vorteile der hydrostatischen Extrusion?

>> 4. Welcher Extrusionsprozess eignet sich am besten für die Herstellung von dünnwandigen hohlen Produkten?

>> 5. Welche Faktoren beeinflussen die Wahl der Extrusionsausrüstung?

Extrusion ist ein Eckpfeiler in der modernen Herstellung, das die Schaffung von Produkten mit komplexen Querschnitten und konsistente Qualität ermöglicht. Das nationale Programm für Technologieverbesserung (NPTEL) bietet einen gründlichen Rahmen für das Verständnis der Klassifizierung von Extrusionsprozessen und der verwendeten Geräte. In diesem Artikel wird detailliert untersucht, wie NPTEL verschiedene Extrusionsprozesse und -geräte klassifiziert und sich auf ihre betrieblichen Prinzipien, Vorteile, Nachteile und Anwendungen konzentriert. Währenddessen werden wir das Konzept der '-Typen der Extrusion betonen und Extrusionsausrüstung Nptelnptel ', um ein umfassendes Verständnis zu vermitteln.

Einführung in die Extrusion

Extrusion ist ein Deformationsprozess, bei dem ein als Billet bekanntes Materialblock durch einen Würfel gezwungen wird, ein längliches Produkt mit einem einheitlichen Querschnitt herzustellen. Dieser Prozess wird häufig für Metalle, Polymere, Keramik und sogar Lebensmittel verwendet, aber es ist in der Metallindustrie am weitesten verbreitet, da es die Vielseitigkeit und Effizienz bietet.

Die wichtigsten Vorteile der Extrusion sind die Fähigkeit, komplexe Formen zu erzeugen, hervorragende Oberflächenoberflächen zu erzielen und Produkte mit konsistenten mechanischen Eigenschaften herzustellen. Der Prozess kann für verschiedene Materialien und Produktionsskalen angepasst werden, was es zu einer grundlegenden Technik in Sektoren wie Bau, Automobil, Luft- und Raumfahrt und Konsumgütern macht.

Die Klassifizierung von Extrusionsprozessen durch NPTEL

NPTEL klassifiziert Extrusionsprozesse basierend auf mehreren Kriterien, wobei die signifikanteste Richtung der Materialfluss relativ zum RAM, die Temperatur, bei der die Extrusion auftritt, und die Methode der Druckanwendung ist. Das Verständnis dieser Klassifizierungen ist für die Auswahl des richtigen Prozesss für eine bestimmte Anwendung unerlässlich.

Klassifizierung nach dem Materialfluss

Direkte (vorwärts) Extrusion

In der direkten Extrusion wird der Billet in einen Behälter gelegt und ein Ram schiebt ihn durch einen stationären Würfel. Das Material fließt in die gleiche Richtung wie die RAM -Bewegung. Dies ist der häufigste Extrusionsprozess und für eine Vielzahl von Materialien und Profilen geeignet.

Schlüsselmerkmale:

- hohe Reibung zwischen Billet und Containerwand.

- Erfordert eine höhere Kraft aufgrund von Reibung.

- in der Lage, lange, kontinuierliche Abschnitte zu produzieren.

Typische Anwendungen:

- Strukturprofile, Stangen, Röhrchen und komplexe Querschnitte.

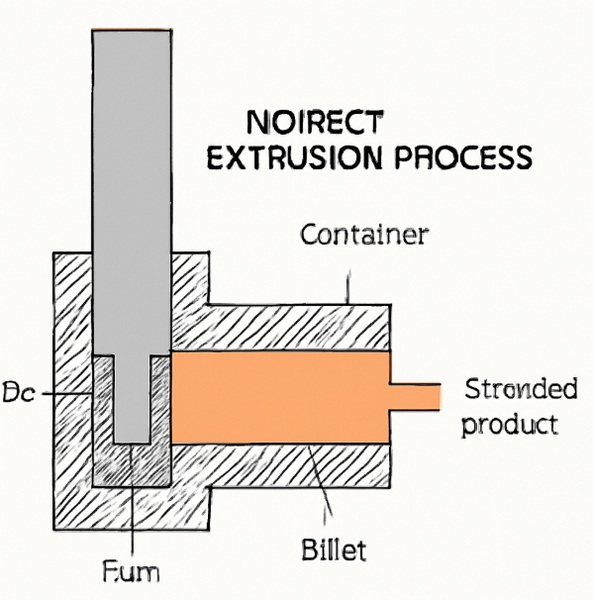

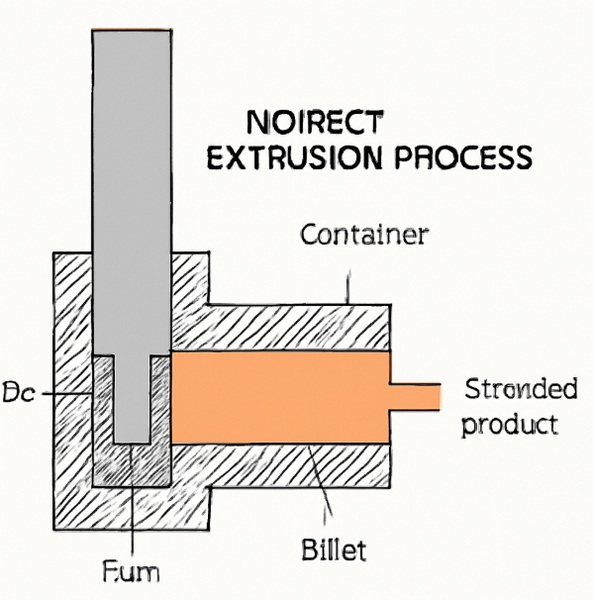

Indirekte (rückwärts) Extrusion

In der indirekten Extrusion wird der Würfel am Widder montiert und bewegt sich in den stationären Billet. Das Material fließt in die entgegengesetzte Richtung zur RAM -Bewegung, die die Reibung erheblich verringert.

Schlüsselmerkmale:

- niedrigere Reibung und Extrusionskraft.

- Verbessertes Oberflächenfinish von extrudierten Produkten.

- begrenzt durch die Komplexität der Unterstützung des hohlen Ram.

Typische Anwendungen:

- Kürzere extrudierte Abschnitte, Präzisionsteile und Anwendungen, die eine hervorragende Oberflächenqualität erfordern.

Klassifizierung nach Betriebstemperatur

Heiße Extrusion

Die heiße Extrusion wird bei erhöhten Temperaturen durchgeführt, typischerweise über dem Rekristallisationspunkt des Materials. Dies reduziert den Widerstand des Materials gegen Verformungen und erleichtert das Extrudieren.

Schlüsselmerkmale:

- Niedrigere Extrusionskraft erforderlich.

-Geeignet für schwer zu berufstätige Materialien.

- Oxidations- und Skalierungsrisiko.

Typische Anwendungen:

- Aluminium-, Kupfer-, Magnesium- und Stahlprodukte.

Kalte Extrusion

Die kalte Extrusion wird bei oder in der Nähe der Raumtemperatur durchgeführt. Während es eine höhere Kraft erfordert, bietet es aufgrund der Dehnungshärtung verbesserte mechanische Eigenschaften und Oberflächenbeschaffung.

Schlüsselmerkmale:

- Verbesserte Oberflächenqualität.

- Verbesserte dimensionale Genauigkeit.

- Erhöhte Stärke aufgrund von Arbeitenhärten.

Typische Anwendungen:

- Befestigungselemente, Zahnräder und andere Präzisionskomponenten.

Klassifizierung durch Druckanwendung und Medium

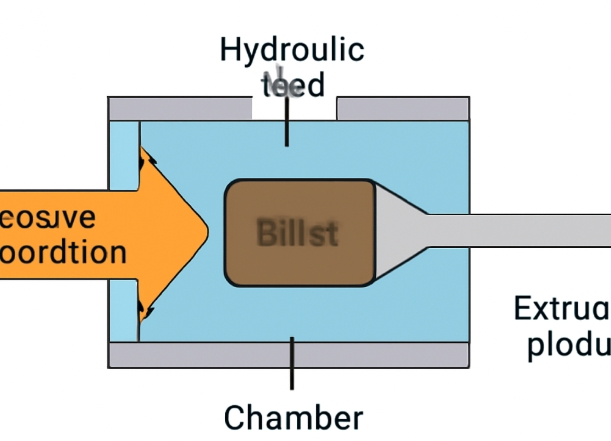

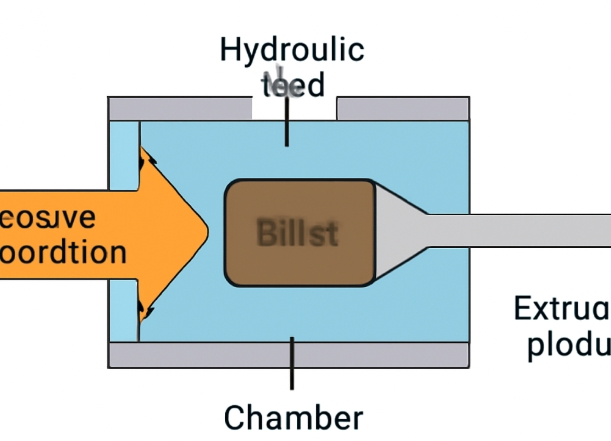

Hydrostatische Extrusion

Die hydrostatische Extrusion verwendet ein Flüssigkeitsmedium, um Druck gleichmäßig um den Billet auszuüben. Dies beseitigt die Reibung zwischen dem Billet und der Behältermauer und ermöglicht die Extrusion von spröden Materialien.

Schlüsselmerkmale:

- Minimale Reibung.

- Einheitliche Druckanwendung.

- Benötigt spezielle Geräte.

Typische Anwendungen:

- spröde Legierungen, Keramik und Materialien, die mit herkömmlichen Mitteln schwer zu extrudieren sind.

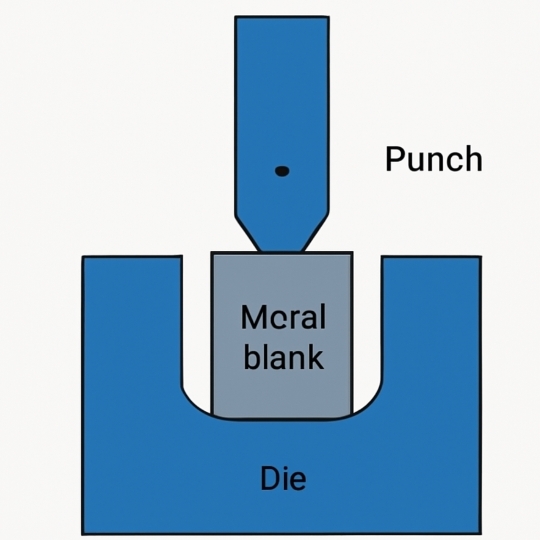

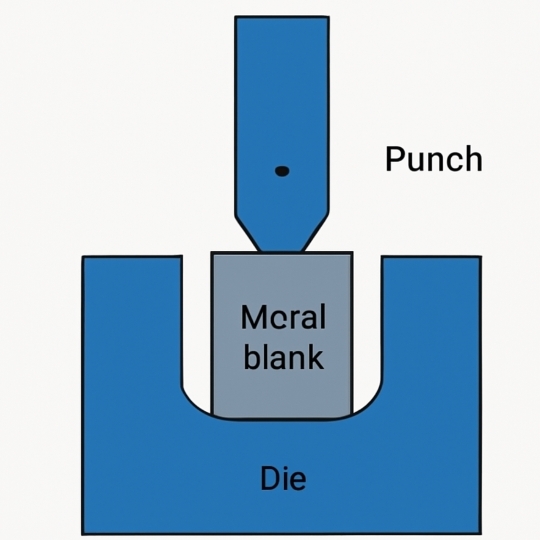

Aufprallextrusion

Impact Extrusion ist ein Hochgeschwindigkeitsprozess, bei dem ein Stempel auf den Billet mit hoher Geschwindigkeit trifft und das Material zwingt, schnell in den Würfelhöhlen zu fließen. Dieser Prozess ist ideal für die Herstellung von dünnwandigen, hohlen Abschnitten.

Schlüsselmerkmale:

- hohe Produktionsraten.

- Geeignet für weiche Metalle.

- beschränkt auf bestimmte Formen und Größen.

Typische Anwendungen:

- Zusammenklappbare Röhrchen, Dosen und leichte Behälter.

Arten von Extrusions- und Extrusionsausrüstung Nptelnptel

Die detaillierte Klassifizierung von Extrusionsprozessen durch NPTEL ist eng mit den verwendeten Geräten verbunden. Jeder Prozess erfordert spezifische Maschinen und Werkzeuge, um optimale Ergebnisse zu erzielen. Hier finden Sie einen Überblick über die Arten von Extrusions- und Extrusionsausrüstung Nptelnptel:

Direkte Extrusionsausrüstung

- Extrusionspresse: Die Hauptmaschine, die Kraft auf den Billet ausübt, typischerweise hydraulisch oder mechanisch.

- Container: Hält den Billet während der Extrusion.

- Dummy Block: Zwischen dem Billet und dem RAM platziert, um einen direkten Kontakt zu verhindern.

- sterben: formt das extrudierte Produkt und bestimmt seinen Querschnitt.

- Scherblätter: Zum Abschneiden des extrudierten Abschnitts.

Indirekte Extrusionsausrüstung

- hohl RAM: Ermöglicht den Sterben in den stationären Billet.

- Stationärer Behälter: Hält den Billet an Ort und Stelle.

- Die Versammlung sterben: Auf dem RAM montiert für die Rückwärtsbewegung.

- Unterstützungssystem: Gewährleistet die Ausrichtung und Stabilität des hohlen RAM.

Hydrostatische Extrusionsausrüstung

- Druckkammer: Enthält das Flüssigkeitsmedium und das Billet.

- Dichtungssystem: verhindert Flüssigkeitsleckage während des Hochdruckbetriebs.

- Extrusion sterben: formt das Produkt, wie der Flüssigkeitsdruck den Billet extrudiert.

- Hydraulisches System: Liefert den notwendigen Druck für die Extrusion.

Impact -Extrusionsausrüstung

- Hochgeschwindigkeitspresse: Liefert den Billet einen schnellen Einfluss.

- Punch and Die -Set: formt den extrudierten Abschnitt.

- Ejektorsystem: Entfernt das fertige Produkt aus dem Würfel.

- Schmiersystem: Reduziert Reibung und Verschleiß während des Hochgeschwindigkeitsbetriebs.

Detaillierte Erforschung jedes Extrusionsprozesses

Direkte Extrusion in der Praxis

Die direkte Extrusion wird für die Einfachheit und Vielseitigkeit bevorzugt. Der Vorgang umfasst normalerweise das Erhitzen des Bühne, das Laden in den Behälter und das Drücken des Stempels mit einem RAM. Der Dummy -Block schützt den RAM vor Hitze und Verschleiß. Wenn der Billet durch den Würfel gezwungen wird, nimmt er die gewünschte Form an.

Prozessschritte:

1. Erhitzen des Billet (für die heiße Extrusion).

2. Laden Sie den Billet in den Behälter.

3. Einfügen des Dummy -Blocks.

4. Druck über den RAM ausüben.

5. das Material durch den Würfel extrudieren.

6. den extrudierten Abschnitt abschneiden.

Indirekte Extrusion in der Praxis

Die indirekte Extrusion verringert die Reibung, indem der Würfel in den stationären Billet einziehen kann. Dies führt zu einem geringeren Energieverbrauch und einer verbesserten Oberflächenqualität. Der Prozess ist durch die Herausforderung begrenzt, den hohlen RAM zu unterstützen und das extrudierte Produkt zu entfernen.

Prozessschritte:

1. Platzieren Sie den Billet in den Behälter.

2.. Die Versammlung in den Billet bewegen.

3. Das Material fließt in die entgegengesetzte Richtung zur Stanzbewegung.

4. Produkt ist extrudiert und entfernt.

Hydrostatische Extrusion in der Praxis

Die hydrostatische Extrusion ist ideal für Materialien, die mit herkömmlichen Mitteln schwer zu extrudieren sind. Das Flüssigkeitsmedium überträgt den Druck gleichmäßig, verhindert Oberflächendefekte und ermöglicht die Extrusion von spröden oder schwer zu arbeitenden Materialien.

Prozessschritte:

1. Platzieren Sie den Billet in die Druckkammer.

2. Füllen Sie die Kammer mit Flüssigkeit.

3. Druck auf die Flüssigkeit ausüben.

4. Billet wird durch den Würfel extrudiert.

Aufprallextrusion in der Praxis

Die Aufprallextrusion wird häufig zur Herstellung leichter, dünnwandiger Behälter verwendet. Der Prozess ist schnell und effizient, was es für die Massenproduktion geeignet ist.

Prozessschritte:

1. Platzieren Sie einen Materialsschlamm in den Kavität.

2. Mit einem Hochgeschwindigkeitsschlag den Schnecken schlagen.

3. Das Material fließt um den Schlag um die gewünschte Form.

4. Auswerfen des fertigen Produkts.

Vorteile und Einschränkungen verschiedener Extrusionstypen

Die Haupttypen von Extrusions- und Extrusionsausrüstung Nptelnptel bieten jeweils einzigartige Vorteile und Herausforderungen:

| Extrusionstyp | -Schlüsselvorteile | Haupteinschränkungen | Typische Anwendungen |

| Direkte Extrusion | Vielseitige, einfache Ausrüstung | Hohe Reibung, höhere Kraft erforderlich | Stäbe, Röhrchen, komplexe Profile |

| Indirekte Extrusion | Niedrigere Kraft, bessere Oberflächenbeschaffung | Begrenzte Länge, komplexe Maschinen | Kurze Abschnitte, Präzisionsteile |

| Hydrostatisch | Minimale Reibung, extrudiert spröde | Spezialgeräte, langsame Setup | Spröde Legierungen, Keramik |

| Auswirkungen | Hohe Geschwindigkeit, dünnwandige Produkte | Begrenzte Formen, nur weiche Metalle | Röhren, Dosen, zusammenklappbare Behälter |

Mängel und Qualitätskontrolle bei der Extrusion

Trotz seiner Vielseitigkeit ist die Extrusion anfällig für bestimmte Defekte:

- Oberflächenrisse: verursacht durch übermäßige Temperatur oder Geschwindigkeit, was zu Rissen auf der Produktoberfläche führt.

- Rohrbildung: Der zentrale Hohlraum wird aufgrund eines unsachgemäßen Materialsflusss gebildet, der häufig in der direkten Extrusion zu sehen ist.

- Uneinheitliche Extrusion: tritt aufgrund einer inkonsistenten Temperatur oder des Drucks auf, was zu dimensionalen Ungenauigkeiten führt.

Qualitätskontrollmaßnahmen umfassen:

- Sorgfältige Temperaturregulierung.

- Verwendung geeigneter Schmiermittel.

- Regelmäßige Inspektion und Wartung von Stanz- und Ausrüstungsgegenständen.

Anwendungen von Extrusionsprozessen

Extrusion wird in verschiedenen Branchen ausgiebig verwendet:

- Konstruktion: Fensterrahmen, Balken und Strukturprofile.

- Automotive: Chassis, Motorteile und dekorative Verkleidungen.

- Luft- und Raumfahrt: Leichte strukturelle Komponenten.

- Elektronik: Kühlkörper und Steckverbinder.

- Verpackung: Röhren, Dosen und andere Behälter.

Die Auswahl unter den Arten von Extrusions- und Extrusionsausrüstungen nptelnptel hängt vom Material, der erforderlichen Form, des Produktionsvolumens und der mechanischen Eigenschaften ab.

Jüngste Entwicklungen in der Extrusionstechnologie

Die moderne Extrusionstechnologie geht schnell vor und konzentriert sich auf:

- Verbesserte Matrizenmaterialien für größere Haltbarkeit und Leistung.

- Automatisierung und Prozessregelung für höhere Präzision und Konsistenz.

- Verbesserte Schmiersysteme zur Reduzierung von Reibung und Verschleiß.

- Hybrid -Extrusionsprozesse, die Merkmale verschiedener Typen für optimierte Ergebnisse kombinieren.

Diese Innovationen erweitern die Extrusionsfähigkeiten und ermöglichen die Produktion komplexer und leistungsfähigerer Produkte.

Abschluss

Die Klassifizierung von Extrusionsprozessen und -geräten durch NPTEL bietet einen umfassenden Rahmen für das Verständnis der verschiedenen Methoden zur Gestaltung von Materialien durch Extrusion. Durch die Organisation der Extrusion basierend auf der Richtung des Materialflusses, der Temperatur und der Druckanwendung wird NPTEL die Ingenieure und Hersteller dazu veranlasst, den am besten geeigneten Prozess für ihre Bedürfnisse auszuwählen. Die Arten von Extrusions- und Extrusionsausrüstungen, die in diesem Artikel diskutiert werden, unterstreichen die Anpassungsfähigkeit und Effizienz der Extrusion bei der Herstellung einer Vielzahl von Industrieprodukten. Während sich die Technologie weiterentwickelt, bleiben Extrusionsprozesse im Vordergrund der Herstellung von Innovationen und steuern den Fortschritt in mehreren Branchen.

FAQ

1. Was sind die Haupttypen von Extrusionsprozessen nach Nptel?

NPTEL klassifiziert Extrusionsprozesse in direkte Extrusion, indirekte Extrusion, hydrostatische Extrusion und Auswirkungsextrusion. Jeder Typ wird durch die Richtung des Materialflusss, der Betriebstemperatur und der Druckanwendung unterschieden.

2. Wie unterscheidet sich die direkte Extrusion von der indirekten Extrusion?

In der direkten Extrusion bewegen sich der Billet und der RAM in die gleiche Richtung, was zu höheren Reibungs- und Kraftanforderungen führt. Bei der indirekten Extrusion bewegt sich der Würfel in den stationären Billet, reduziert die Reibung und verbessert die Oberflächenbeschaffung, obwohl er die Länge des extrudierten Produkts einschränkt.

3. Was sind die Vorteile der hydrostatischen Extrusion?

Die hydrostatische Extrusion beseitigt die Reibung zwischen Billet und Behälterwand, indem ein Flüssigkeitsmedium verwendet wird, um den Druck zu übertragen. Dies ermöglicht die Extrusion von spröden Materialien und liefert einen gleichmäßigen Druck, was zu einer besseren Produktqualität und weniger Oberflächenfehlern führt.

4. Welcher Extrusionsprozess eignet sich am besten für die Herstellung von dünnwandigen hohlen Produkten?

Die Aufpralltrusion ist ideal für die Herstellung von dünnwandigen, hohlen Produkten wie Röhrchen und Dosen. Der Hochgeschwindigkeitsstempel bildet das Material schnell in die gewünschte Form, wodurch es für die Massenproduktion von leichten Behältern geeignet ist.

5. Welche Faktoren beeinflussen die Wahl der Extrusionsausrüstung?

Die Wahl der Extrusionsgeräte hängt von der Art des Materials, der gewünschten Produktform, dem Produktionsvolumen und den erforderlichen mechanischen Eigenschaften ab. Andere Faktoren wie Reibung, Temperatur und die Komplexität der Sterbe spielen ebenfalls eine signifikante Rolle bei der Auswahl der Ausrüstung.