Meniu de conținut

● Introducere în extrudare

● Clasificarea proceselor de extrudare a NPPEL

>> Clasificarea pe direcția fluxului materialului

>>> Extruziune directă (înainte)

>>> Extrudare indirectă (înapoi)

>> Clasificarea după temperatura funcționării

>>> Extrudare la cald

>>> Extrudare la rece

>> Clasificarea prin aplicare sub presiune și mediu

>>> Extrudare hidrostatică

>>> Extrudarea impactului

● Tipuri de echipamente de extrudare și extrudare nptelnptel

>> Echipament de extrudare directă

>> Echipament de extrudare indirect

>> Echipament de extrudare hidrostatică

>> Echipament de extrudare cu impact

● Explorarea detaliată a fiecărui proces de extrudare

>> Extrudarea directă în practică

>> Extrudarea indirectă în practică

>> Extrudarea hidrostatică în practică

>> Extrudarea impactului în practică

● Avantaje și limitări ale diferitelor tipuri de extrudare

● Defecte și controlul calității în extrudare

● Aplicații ale proceselor de extrudare

● Evoluții recente în tehnologia de extrudare

● Concluzie

● FAQ

>> 1. Care sunt principalele tipuri de procese de extrudare conform NPTEL?

>> 2. Cum diferă extrudarea directă de extrudarea indirectă?

>> 3. Care sunt avantajele extrudării hidrostatice?

>> 4. Ce proces de extrudare este cel mai bun pentru producerea de produse goale cu pereți subțiri?

>> 5. Ce factori influențează alegerea echipamentelor de extrudare?

Extruziunea este un proces de piatră de temelie în fabricația modernă, permițând crearea de produse cu secțiuni transversale complexe și calitate constantă. Programul național de învățare îmbunătățită în tehnologie (NPTEL) oferă un cadru minuțios pentru înțelegerea clasificării proceselor de extrudare și a echipamentelor utilizate. Acest articol explorează în detaliu modul în care NPPEL clasifică diverse procese și echipamente de extrudare, concentrându -se pe principiile operaționale, avantajele, dezavantajele și aplicațiile lor. Pe tot parcursul, vom sublinia conceptul de 'tipuri de extrudare și Echipament de extrudare nptelnptel 'pentru a oferi o înțelegere cuprinzătoare.

Introducere în extrudare

Extruziunea este un proces de deformare în care un bloc de material, cunoscut sub numele de Billet, este obligat printr-o matriță pentru a produce un produs alungit cu o secțiune transversală uniformă. Acest proces este utilizat pe scară largă pentru metale, polimeri, ceramici și chiar produse alimentare, dar este cel mai răspândit în industria metalelor datorită versatilității și eficienței pe care le oferă.

Avantajele cheie ale extrudării includ capacitatea de a produce forme complexe, de a obține finisaje excelente de suprafață și de a fabrica produse cu proprietăți mecanice consistente. Procesul poate fi adaptat pentru diverse materiale și scale de producție, ceea ce îl face o tehnică fundamentală în sectoare precum construcții, automobile, aerospațiale și bunuri de consum.

Clasificarea proceselor de extrudare a NPPEL

NPPEL clasifică procesele de extrudare pe baza mai multor criterii, cea mai semnificativă fiind direcția fluxului material în raport cu memoria RAM, temperatura la care se produce extrudarea și metoda de aplicare a presiunii. Înțelegerea acestor clasificări este esențială pentru selectarea procesului potrivit pentru o aplicație dată.

Clasificarea pe direcția fluxului materialului

Extruziune directă (înainte)

În extrudarea directă, biletul este plasat într -un recipient și un berbec îl împinge printr -o matriță staționară. Materialul curge în aceeași direcție cu mișcarea RAM. Acesta este cel mai frecvent proces de extrudare și este potrivit pentru o gamă largă de materiale și profiluri.

Caracteristici cheie:

- frecare ridicată între billet și peretele containerului.

- Necesită o forță mai mare din cauza frecării.

- capabil să producă secțiuni lungi și continue.

Aplicații tipice:

- Profiluri structurale, tije, tuburi și secțiuni transversale complexe.

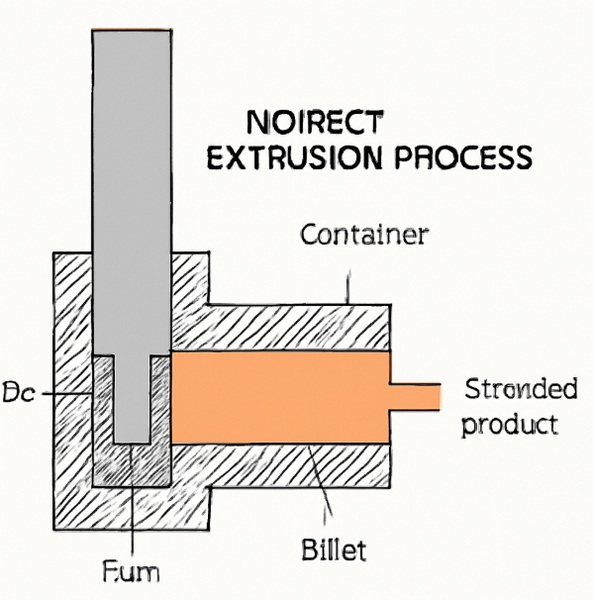

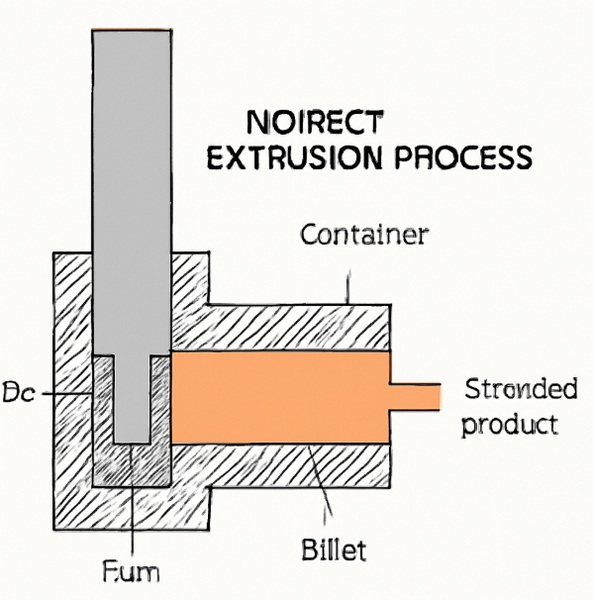

Extrudare indirectă (înapoi)

În extrudarea indirectă, matrița este montată pe berbec și se deplasează în factura staționară. Materialul curge în direcția opusă mișcării RAM, ceea ce reduce semnificativ frecarea.

Caracteristici cheie:

- Frecarea mai mică de frecare și de extrudare.

- Finisarea îmbunătățită a suprafeței produselor extrudate.

- Limitat de complexitatea susținerii berbecului gol.

Aplicații tipice:

- Secțiuni extrudate mai scurte, piese de precizie și aplicații care necesită o calitate excelentă a suprafeței.

Clasificarea după temperatura funcționării

Extrudare la cald

Extrudarea la cald se efectuează la temperaturi ridicate, de obicei peste punctul de recristalizare al materialului. Acest lucru reduce rezistența materialului la deformare, făcând mai ușor extrudarea.

Caracteristici cheie:

- este necesară forța de extrudare mai mică.

-Potrivit pentru materiale greu de lucrat.

- Risc de oxidare și scalare.

Aplicații tipice:

- produse din aluminiu, cupru, magneziu și oțel.

Extrudare la rece

Extrudarea la rece este efectuată la sau aproape de temperatura camerei. În timp ce necesită o forță mai mare, oferă proprietăți mecanice îmbunătățite și finisare a suprafeței din cauza întăririi tulpinii.

Caracteristici cheie:

- Calitatea îmbunătățită a suprafeței.

- Precizia dimensională îmbunătățită.

- Puterea crescută datorită întăririi muncii.

Aplicații tipice:

- elemente de fixare, angrenaje și alte componente de precizie.

Clasificarea prin aplicare sub presiune și mediu

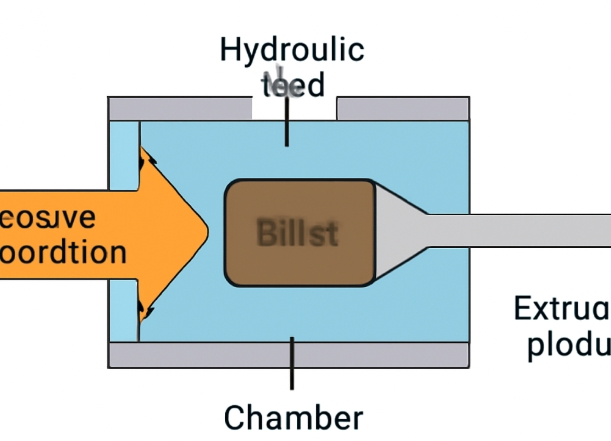

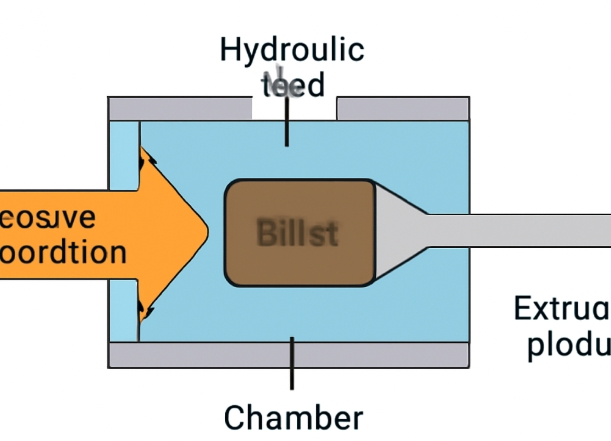

Extrudare hidrostatică

Extrudarea hidrostatică folosește un mediu fluid pentru a aplica sub presiune uniform în jurul biletului. Acest lucru elimină frecarea dintre billet și peretele containerului, permițând extragerea materialelor fragile.

Caracteristici cheie:

- frecare minimă.

- Aplicare uniformă a presiunii.

- Necesită echipamente specializate.

Aplicații tipice:

- aliaje fragile, ceramică și materiale care sunt dificil de extras prin mijloace convenționale.

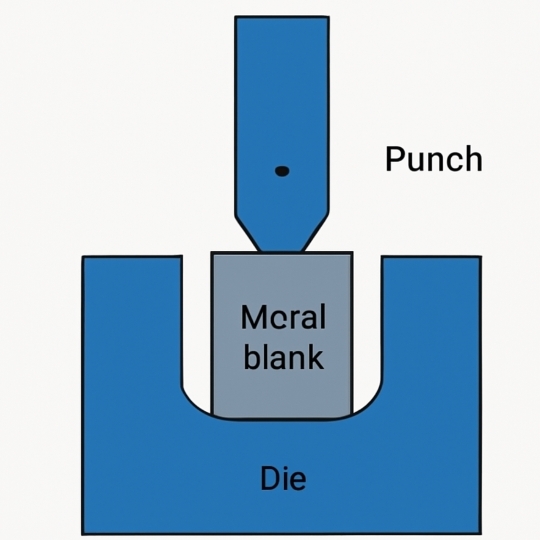

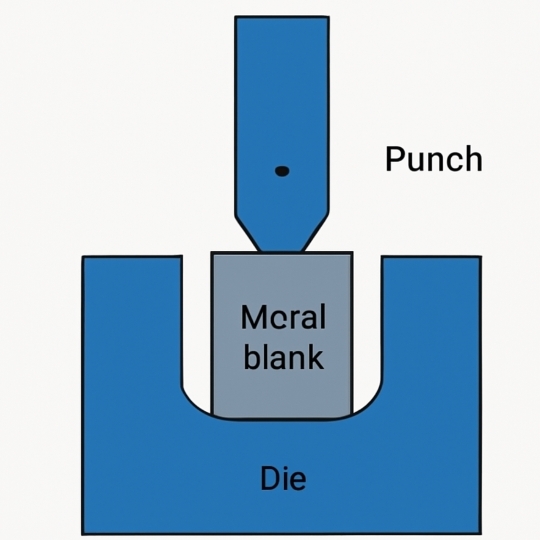

Extrudarea impactului

Extruziunea de impact este un proces de mare viteză în care un pumn lovește biletul cu viteză mare, forțând materialul să curgă rapid în cavitatea matriței. Acest proces este ideal pentru producerea secțiunilor goale cu pereți subțiri.

Caracteristici cheie:

- rate mari de producție.

- Potrivit pentru metale moi.

- limitat la anumite forme și dimensiuni.

Aplicații tipice:

- tuburi, conserve și containere ușoare.

Tipuri de echipamente de extrudare și extrudare nptelnptel

Clasificarea detaliată a proceselor de extrudare a NPPEL este strâns legată de tipurile de echipamente utilizate. Fiecare proces necesită utilaje și unelte specifice pentru a obține rezultate optime. Iată o imagine de ansamblu asupra tipurilor de echipamente de extrudare și extrudare NPTELNPTEL:

Echipament de extrudare directă

- Presă de extrudare: mașina principală care aplică forță la billet, de obicei hidraulică sau mecanică.

- Container: deține factura în timpul extrudării.

- bloc manechin: plasat între billet și RAM pentru a preveni contactul direct.

- Die: modelează produsul extrudat și determină secțiunea sa transversală.

- Lame de forfecare: folosită pentru a tăia secțiunea extrudată.

Echipament de extrudare indirect

- Ram gol: permite matriței să se deplaseze în factura staționară.

- Container staționar: ține factura în loc.

- Ansamblu matriță: montat pe berbec pentru mișcare înapoi.

- Sistem de asistență: asigură alinierea și stabilitatea berbecului gol.

Echipament de extrudare hidrostatică

- Cameră de presiune: conține mediul fluid și billet.

- Sistem de etanșare: previne scurgerea fluidelor în timpul funcționării de înaltă presiune.

- matriță de extrudare: modelează produsul pe măsură ce presiunea fluidului extrage factura.

- Sistem hidraulic: oferă presiunea necesară pentru extrudare.

Echipament de extrudare cu impact

- Presă de mare viteză: oferă un impact rapid asupra facturii.

- Punch and Die Set: modelează secțiunea extrudată.

- Sistem ejector: elimină produsul finit din matriță.

- Sistem de ungere: reduce frecarea și uzura în timpul funcționării de mare viteză.

Explorarea detaliată a fiecărui proces de extrudare

Extrudarea directă în practică

Extruziunea directă este favorizată pentru simplitatea și versatilitatea sa. Procesul implică, de obicei, încălzirea biletului, încărcarea acesteia în recipient și apăsarea acestuia prin matriță folosind un RAM. Blocul manechin protejează berbecul de căldură și uzură. Pe măsură ce biletul este forțat prin matriță, aceasta ia forma dorită.

Pași de proces:

1. Încălzirea biletului (pentru extrudare la cald).

2. Încărcarea biletului în container.

3. Introducerea blocului manechin.

4. Aplicarea presiunii prin RAM.

5. Extrudarea materialului prin matriță.

6. Tăierea secțiunii extrudate.

Extrudarea indirectă în practică

Extruziunea indirectă reduce frecarea, permițând matriței să se deplaseze în factura staționară. Aceasta duce la un consum de energie mai mic și la o calitate îmbunătățită a suprafeței. Procesul este limitat de provocarea de a sprijini RAM -ul gol și de eliminarea produsului extrudat.

Pași de proces:

1. plasarea biletului în container.

2. Mutarea ansamblului matriței în billet.

3. Materialul curge în direcția opusă mișcării matriței.

4. Produsul este extrudat și eliminat.

Extrudarea hidrostatică în practică

Extrudarea hidrostatică este ideală pentru materiale dificil de extras prin mijloace convenționale. Mediul fluidului transmite presiune uniform, prevenind defectele de suprafață și permițând extragerea materialelor fragile sau greu de lucrat.

Pași de proces:

1. plasarea biletului în camera de presiune.

2. Umplerea camerei cu lichid.

3. Aplicarea presiunii pe lichid.

4. Billet este extrudat prin matriță.

Extrudarea impactului în practică

Extrudarea impactului este utilizată pe scară largă pentru producerea de containere ușoare, cu pereți subțiri. Procesul este rapid și eficient, ceea ce îl face potrivit pentru producția în masă.

Pași de proces:

1. plasând o slujbă de material în cavitatea matriței.

2. Lovind slug-ul cu un pumn de mare viteză.

3. Materialul curge în jurul pumnului pentru a forma forma dorită.

4. Ejectarea produsului finit.

Avantaje și limitări ale diferitelor tipuri de extrudare

Principalele tipuri de echipamente de extrudare și extrudare nptelnptel oferă fiecare beneficii și provocări unice:

| Tipul de extrudare | Avantaje cheie | Limitări principale | Aplicații tipice |

| Extrudare directă | Echipament versatil, simplu | Fricțiune ridicată, forță mai mare necesară | Tije, tuburi, profiluri complexe |

| Extrudare indirectă | Forță inferioară, finisare mai bună a suprafeței | Lungime limitată, utilaje complexe | Secțiuni scurte, piese de precizie |

| Hidrostatic | Frecare minimă, extrudă fragilă | Echipament specializat, configurare lentă | Aliaje fragile, ceramică |

| Impact | Produse de mare viteză, cu pereți subțiri | Forme limitate, doar metale moi | Tuburi, conserve, containere pliabile |

Defecte și controlul calității în extrudare

În ciuda versatilității sale, extrudarea este susceptibilă la anumite defecte:

- fisurarea suprafeței: cauzată de temperatură sau viteză excesivă, rezultând fisuri pe suprafața produsului.

- Formarea conductelor: cavitatea centrală formată datorită fluxului de material necorespunzător, adesea observat în extrudarea directă.

- Extruziunea neuniformă: apare din cauza temperaturii sau presiunii inconsistente, ceea ce duce la inexactități dimensionale.

Măsurile de control al calității includ:

- Reglarea atentă a temperaturii.

- Utilizarea lubrifianților adecvați.

- Inspecția regulată și întreținerea matriilor și echipamentelor.

Aplicații ale proceselor de extrudare

Extruziunea este utilizată pe scară largă în diferite industrii:

- Construcție: rame pentru ferestre, grinzi și profiluri structurale.

- Automotivă: șasiu, piese de motor și garnituri decorative.

- aerospațial: componente structurale ușoare.

- Electronică: chiuvete de căldură și conectori.

- Ambalaj: tuburi, conserve și alte containere.

Alegerea dintre tipurile de echipamente de extrudare și extrudare NPTELNPTEL depinde de material, forma necesară, volumul de producție și proprietățile mecanice.

Evoluții recente în tehnologia de extrudare

Tehnologia modernă de extrudare avansează rapid, concentrându -se pe:

- Materiale îmbunătățite pentru o durabilitate și performanță mai mare.

- Automatizarea și controlul procesului pentru o precizie și consistență mai mare.

- Sisteme de ungere îmbunătățite pentru a reduce frecarea și uzura.

- Procese de extrudare hibridă care combină caracteristici de diferite tipuri pentru rezultate optimizate.

Aceste inovații extind capacitățile extrudării, permițând producerea unor produse mai complexe și de înaltă performanță.

Concluzie

Clasificarea NPPEL a proceselor și echipamentelor de extrudare oferă un cadru cuprinzător pentru înțelegerea diverselor metode disponibile pentru modelarea materialelor prin extrudare. Prin organizarea extrudării pe baza direcției fluxului de material, a temperaturii și aplicării presiunii, NPTEL permite inginerilor și producătorilor să selecteze cel mai potrivit proces pentru nevoile lor. Tipurile de echipamente de extrudare și extrudare NPTELNPTEL discutate în acest articol evidențiază adaptabilitatea și eficiența extrudării în producerea unei mari varietăți de produse industriale. Pe măsură ce tehnologia continuă să evolueze, procesele de extrudare vor rămâne în fruntea inovației producției, ceea ce face progrese în mai multe industrii.

FAQ

1. Care sunt principalele tipuri de procese de extrudare conform NPTEL?

NPPEL clasifică procesele de extrudare în extruzarea directă, extrudarea indirectă, extrudarea hidrostatică și extrudarea impactului. Fiecare tip se distinge prin direcția debitului materialului, temperatura de funcționare și metoda aplicării presiunii.

2. Cum diferă extrudarea directă de extrudarea indirectă?

În extrudarea directă, Billet și RAM se deplasează în aceeași direcție, ceea ce duce la cerințe de frecare și forță mai mari. În extrudarea indirectă, matrița se deplasează în factura staționară, reducând frecarea și îmbunătățind finisajul suprafeței, deși limitează lungimea produsului extrudat.

3. Care sunt avantajele extrudării hidrostatice?

Extruziunea hidrostatică elimină frecarea dintre billet și peretele containerului prin utilizarea unui mediu fluid pentru a transmite presiunea. Acest lucru permite extrudarea materialelor fragile și asigură o presiune uniformă, ceea ce duce la o calitate mai bună a produsului și la mai puține defecte de suprafață.

4. Ce proces de extrudare este cel mai bun pentru producerea de produse goale cu pereți subțiri?

Extrudarea impactului este ideală pentru fabricarea produselor goale cu pereți subțiri, cum ar fi tuburi și conserve. Punch-ul de mare viteză formează rapid materialul în forma dorită, ceea ce îl face potrivit pentru producerea în masă a containerelor ușoare.

5. Ce factori influențează alegerea echipamentelor de extrudare?

Alegerea echipamentelor de extrudare depinde de tipul de material, de forma dorită a produsului, volumul de producție și proprietățile mecanice necesare. Alți factori, cum ar fi frecarea, temperatura și complexitatea matriței joacă, de asemenea, un rol semnificativ în selecția echipamentelor.