İçerik Menüsü

● Ekstrüzyona Giriş

● NPTEL'in ekstrüzyon süreçleri sınıflandırması

>> Malzeme akışının yönüne göre sınıflandırma

>>> Doğrudan (ileri) ekstrüzyon

>>> Dolaylı (geriye) ekstrüzyon

>> Çalışma sıcaklığına göre sınıflandırma

>>> Sıcak ekstrüzyon

>>> Soğuk ekstrüzyon

>> Basınç uygulaması ve ortamı ile sınıflandırma

>>> Hidrostatik ekstrüzyon

>>> Etki Ekstrüzyonu

● Ekstrüzyon tipleri ve ekstrüzyon ekipmanı nptelnptel

>> Doğrudan ekstrüzyon ekipmanı

>> Dolaylı ekstrüzyon ekipmanı

>> Hidrostatik ekstrüzyon ekipmanı

>> Etki Ekstrüzyon Ekipmanı

● Her ekstrüzyon işleminin ayrıntılı keşfi

>> Uygulamada doğrudan ekstrüzyon

>> Uygulamada dolaylı ekstrüzyon

>> Uygulamada hidrostatik ekstrüzyon

>> Uygulamada etki ekstrüzyonu

● Farklı ekstrüzyon tiplerinin avantajları ve sınırlamaları

● Ekstrüzyonda kusurlar ve kalite kontrolü

● Ekstrüzyon işlemlerinin uygulamaları

● Ekstrüzyon teknolojisindeki son gelişmeler

● Çözüm

● SSS

>> 1. NPTEL'e göre ana ekstrüzyon süreç türleri nelerdir?

>> 2. Doğrudan ekstrüzyon dolaylı ekstrüzyondan nasıl farklıdır?

>> 3. Hidrostatik ekstrüzyonun avantajları nelerdir?

>> 4. İnce duvarlı içi boş ürünler üretmek için hangi ekstrüzyon işlemi en iyisidir?

>> 5. Ekstrüzyon ekipmanı seçimini hangi faktörler etkiler?

Ekstrüzyon, modern üretimde bir temel taşı sürecidir ve karmaşık kesitlere ve tutarlı kaliteye sahip ürünlerin oluşturulmasını sağlar. Ulusal Teknoloji Geliştirilmiş Öğrenme Programı (NPTEL), ekstrüzyon süreçlerinin ve kullanılan ekipmanın sınıflandırılmasını anlamak için kapsamlı bir çerçeve sunmaktadır. Bu makale, NPTEL'in operasyonel ilkelerine, avantajlarına, dezavantajlarına ve uygulamalarına odaklanarak çeşitli ekstrüzyon süreçlerini ve ekipmanlarını nasıl sınıflandırdığını ayrıntılı olarak araştırıyor. Boyunca, 'ekstrüzyon türleri ve ekstrüzyon ekipmanı nptelnptel '. Kapsamlı bir anlayış sağlamak için

Ekstrüzyona Giriş

Ekstrüzyon, kütük olarak bilinen bir malzeme bloğunun, bir kalıptan, muntazam bir kesitli uzun bir ürün üretmek için zorlandığı bir deformasyon işlemidir. Bu işlem metaller, polimerler, seramikler ve hatta gıda ürünleri için yaygın olarak kullanılır, ancak sunduğu çok yönlülük ve verimlilik nedeniyle metal endüstrisinde en yaygın olanıdır.

Ekstrüzyonun temel avantajları arasında karmaşık şekiller üretme, mükemmel yüzey kaplamaları elde etme ve tutarlı mekanik özelliklere sahip ürünler üretme yeteneği yer alır. Süreç, çeşitli malzemeler ve üretim ölçekleri için uyarlanabilir, bu da onu inşaat, otomotiv, havacılık ve tüketici malları gibi sektörlerde temel bir teknik haline getirir.

NPTEL'in ekstrüzyon süreçleri sınıflandırması

NPTEL, ekstrüzyon işlemlerini çeşitli kriterlere göre sınıflandırır, en önemlisi RAM'e göre malzeme akışının yönü, ekstrüzyonun meydana geldiği sıcaklık ve basınç uygulama yöntemidir. Belirli bir uygulama için doğru işlemi seçmek için bu sınıflandırmaları anlamak şarttır.

Malzeme akışının yönüne göre sınıflandırma

Doğrudan (ileri) ekstrüzyon

Doğrudan ekstrüzyonda, kütük bir kaba yerleştirilir ve bir RAM onu sabit bir kalıptan iter. Malzeme RAM hareketi ile aynı yönde akar. Bu en yaygın ekstrüzyon işlemidir ve çok çeşitli malzeme ve profiller için uygundur.

Temel Özellikler:

- kütük ve konteyner duvarı arasında yüksek sürtünme.

- Sürtünme nedeniyle daha yüksek kuvvet gerektirir.

- Uzun, sürekli bölümler üretebilir.

Tipik uygulamalar:

- Yapısal profiller, çubuklar, tüpler ve karmaşık kesitler.

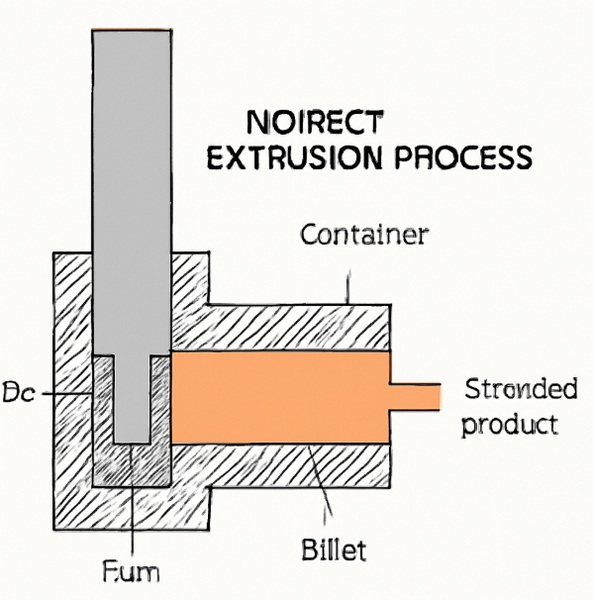

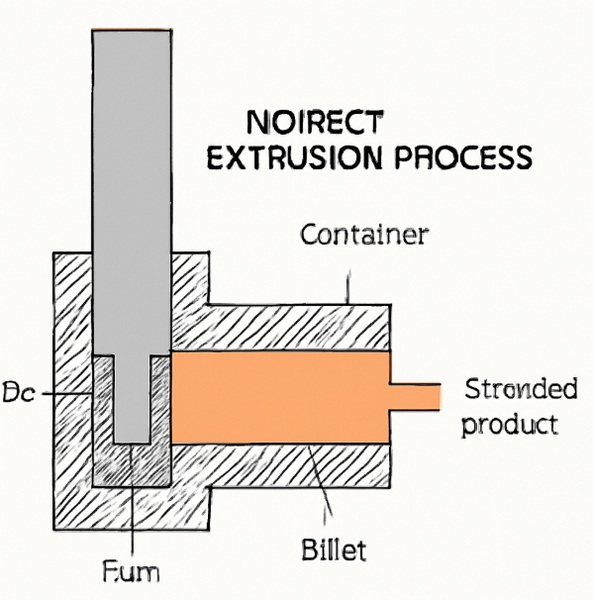

Dolaylı (geriye) ekstrüzyon

Dolaylı ekstrüzyonda, kalıp RAM'e monte edilir ve sabit kütüğe hareket eder. Malzeme, sürtünmeyi önemli ölçüde azaltan RAM hareketinin ters yönünde akar.

Temel Özellikler:

- Daha düşük sürtünme ve ekstrüzyon kuvveti.

- Ekstrüde ürünlerin geliştirilmiş yüzey kaplaması.

- İçi boş RAM'i desteklemenin karmaşıklığı ile sınırlıdır.

Tipik uygulamalar:

- Daha kısa ekstrüde edilmiş bölümler, hassas parçalar ve mükemmel yüzey kalitesi gerektiren uygulamalar.

Çalışma sıcaklığına göre sınıflandırma

Sıcak ekstrüzyon

Sıcak ekstrüzyon, tipik olarak malzemenin yeniden kristalleştirme noktasının üzerinde, yüksek sıcaklıklarda gerçekleştirilir. Bu, malzemenin deformasyona karşı direncini azaltarak ekstrüde edilmeyi kolaylaştırır.

Temel Özellikler:

- Daha düşük ekstrüzyon kuvveti gerekli.

-Çalışması zor malzemeler için uygundur.

- Oksidasyon ve ölçeklendirme riski.

Tipik uygulamalar:

- Alüminyum, bakır, magnezyum ve çelik ürünler.

Soğuk ekstrüzyon

Soğuk ekstrüzyon oda sıcaklığında veya yakınında gerçekleştirilir. Daha yüksek kuvvet gerektirse de, gerinim sertleşmesi nedeniyle gelişmiş mekanik özellikler ve yüzey kaplaması sunar.

Temel Özellikler:

- Geliştirilmiş yüzey kalitesi.

- Geliştirilmiş boyutsal doğruluk.

- İş sertleşmesi nedeniyle artan güç.

Tipik uygulamalar:

- bağlantı elemanları, dişliler ve diğer hassas bileşenler.

Basınç uygulaması ve ortamı ile sınıflandırma

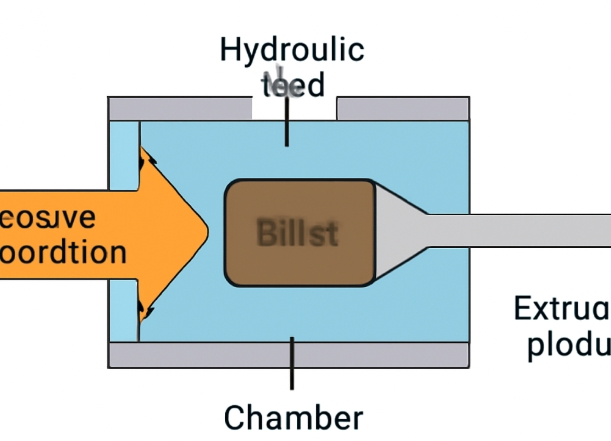

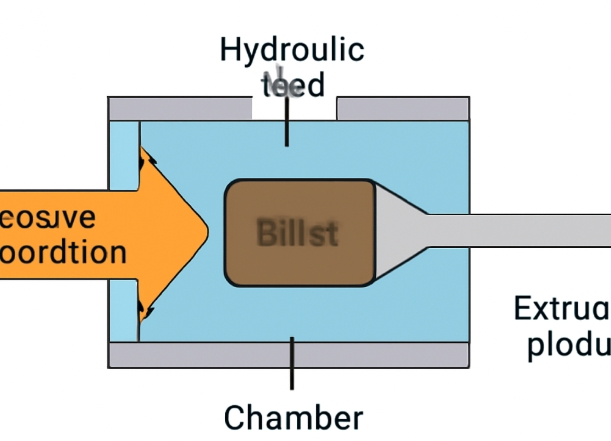

Hidrostatik ekstrüzyon

Hidrostatik ekstrüzyon, kütük etrafına düzgün bir şekilde basıncı uygulamak için sıvı bir ortam kullanır. Bu, kütük ve konteyner duvarı arasındaki sürtünmeyi ortadan kaldırır ve kırılgan malzemelerin ekstrüzyonuna izin verir.

Temel Özellikler:

- minimal sürtünme.

- Tek tip basınç uygulaması.

- Özel ekipman gerektirir.

Tipik uygulamalar:

- Geleneksel yollarla ekstrüde edilmesi zor olan kırılgan alaşımlar, seramikler ve malzemeler.

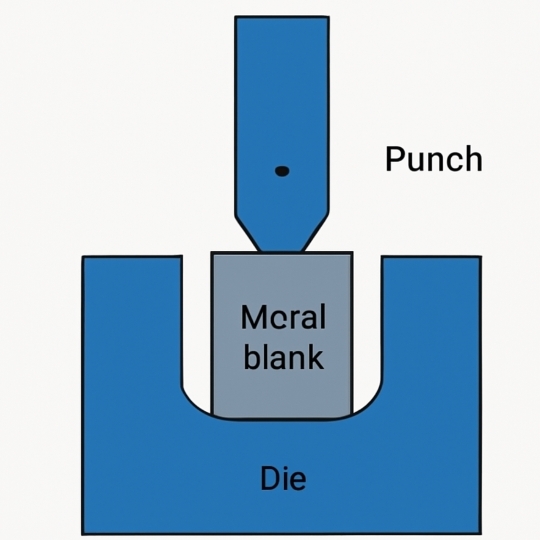

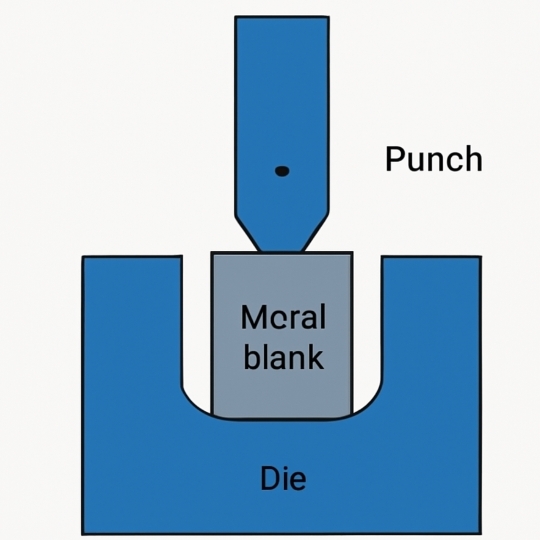

Etki Ekstrüzyonu

Darbe ekstrüzyonu, bir yumrukun kütüklere yüksek hızda vurduğu ve malzemeyi kalıp boşluğuna hızla akmaya zorladığı yüksek hızlı bir işlemdir. Bu işlem ince duvarlı, içi boş bölümler üretmek için idealdir.

Temel Özellikler:

- Yüksek üretim oranları.

- Yumuşak metaller için uygundur.

- Belirli şekil ve boyutlarla sınırlıdır.

Tipik uygulamalar:

- Katlanabilir tüpler, kutular ve hafif kaplar.

Ekstrüzyon tipleri ve ekstrüzyon ekipmanı nptelnptel

NPTEL'in ekstrüzyon işlemlerinin ayrıntılı sınıflandırması, kullanılan ekipman türleriyle yakından bağlantılıdır. Her işlem, optimum sonuçları elde etmek için belirli makine ve takımlar gerektirir. İşte ekstrüzyon ve ekstrüzyon ekipmanı türlerine genel bir bakış nptelnptel:

Doğrudan ekstrüzyon ekipmanı

- Ekstrüzyon pres: kütüklere, tipik olarak hidrolik veya mekanik olarak kuvvet uygulayan ana makine.

- Konteyner: Ekstrüzyon sırasında kütük tutar.

- Kukla Blok: Doğrudan teması önlemek için kütük ve RAM arasına yerleştirilir.

- Die: Ekstrüde edilmiş ürünü şekillendirir ve kesitini belirler.

- Kesme bıçakları: Ekstrüde bölümü kesmek için kullanılır.

Dolaylı ekstrüzyon ekipmanı

- İçi boş RAM: Die'nin sabit kütüklere geçmesini sağlar.

- Sabit kap: kütükleri yerinde tutar.

- Die Montaj: Geriye dönük hareket için RAM üzerine monte edilmiştir.

- Destek sistemi: İçi boş RAM'in hizalanmasını ve stabilitesini sağlar.

Hidrostatik ekstrüzyon ekipmanı

- Basınç odası: sıvı ortamı ve kütük içerir.

- Sızdırmazlık sistemi: Yüksek basınçlı çalışma sırasında sıvı sızıntısını önler.

- Ekstrüzyon Die: Sıvı basıncı kütükleri ekstrüde ettiği için ürünü şekillendirir.

- Hidrolik Sistem: Ekstrüzyon için gerekli basıncı sağlar.

Etki Ekstrüzyon Ekipmanı

- Yüksek hızlı pres: kütükte hızlı etki sağlar.

- Punch and Die seti: Ekstrüde bölümü şekillendirir.

- Ejektör Sistemi: Bitmiş ürünü kalıptan çıkarır.

- Yağlama sistemi: Yüksek hızlı çalışma sırasında sürtünmeyi ve aşınmayı azaltır.

Her ekstrüzyon işleminin ayrıntılı keşfi

Uygulamada doğrudan ekstrüzyon

Doğrudan ekstrüzyon, sadeliği ve çok yönlülüğü nedeniyle tercih edilir. İşlem tipik olarak kütüğün ısıtılmasını, kabın içine yüklemeyi ve bir RAM kullanarak kalıptan bastırmayı içerir. Kukla blok, RAM'i ısı ve aşınmaya karşı korur. Kütük kalıptan zorlandıkça, istenen şekle girer.

Süreç Adımları:

1. Kütük ısıtma (sıcak ekstrüzyon için).

2. kütük konteynere yüklenir.

3. Kukla blok takma.

4. RAM üzerinden basınç uygulamak.

5. Malzemeyi kalıptan ekstrüde etmek.

6. Ekstrüde bölümü kesme.

Uygulamada dolaylı ekstrüzyon

Dolaylı ekstrüzyon, kalının sabit kütüklere geçmesine izin vererek sürtünmeyi azaltır. Bu, daha düşük enerji tüketimi ve yüzey kalitesi ile sonuçlanır. Süreç, içi boş RAM'i destekleme ve ekstrüde edilmiş ürünü kaldırma zorluğu ile sınırlıdır.

Süreç Adımları:

1. Kütle konteynere yerleştirme.

2. Kalıp düzeneğini kütüklere taşıyın.

3. Malzeme kalıp hareketinin ters yönünde akar.

4. Ürün ekstrüde edilir ve çıkarılır.

Uygulamada hidrostatik ekstrüzyon

Hidrostatik ekstrüzyon, geleneksel yollarla ekstrüde edilmesi zor olan malzemeler için idealdir. Sıvı ortamı, basıncı eşit olarak iletir, yüzey kusurlarını önler ve kırılgan veya çalışma zor malzemelerin ekstrüzyonuna izin verir.

Süreç Adımları:

1. Kütük, basınç odasına yerleştirilmesi.

2. Odayı sıvı ile doldurmak.

3. Sıvıya basınç uygulamak.

4. Kütle kalıptan ekstrüde edilir.

Uygulamada etki ekstrüzyonu

Darbe ekstrüzyonu, hafif, ince duvarlı kaplar üretmek için yaygın olarak kullanılır. Süreç hızlı ve verimlidir, bu da kitlesel üretim için uygun hale getirir.

Süreç Adımları:

1. Kalıp boşluğuna bir sümüklü malzeme yerleştirme.

2. Slug'u yüksek hızlı bir yumrukla vuruyor.

3. Malzeme istenen şekli oluşturmak için yumruk etrafında akar.

4. Bitmiş ürünü çıkarma.

Farklı ekstrüzyon tiplerinin avantajları ve sınırlamaları

Ana ekstrüzyon ve ekstrüzyon ekipmanı NPTELNPTEL'in her biri benzersiz faydalar ve zorluklar sunar:

| Ekstrüzyon Türü | Anahtar Avantajları | Ana Sınırlamalar | Tipik Uygulamalar |

| Doğrudan ekstrüzyon | Çok yönlü, basit ekipman | Yüksek sürtünme, daha yüksek kuvvet gerekli | Çubuklar, tüpler, karmaşık profiller |

| Dolaylı ekstrüzyon | Daha düşük kuvvet, daha iyi yüzey kaplaması | Sınırlı uzunluk, karmaşık makineler | Kısa bölümler, hassas parçalar |

| Hidrostatik | Minimal sürtünme, ekstrüde kırılgan | Özel ekipman, yavaş kurulum | Kırılgan alaşımlar, seramikler |

| Darbe | Yüksek hızlı, ince duvarlı ürünler | Sınırlı şekiller, sadece yumuşak metaller | Tüpler, kutular, katlanabilir kaplar |

Ekstrüzyonda kusurlar ve kalite kontrolü

Çok yönlülüğüne rağmen, ekstrüzyon belirli kusurlara duyarlıdır:

- Yüzey çatlaması: aşırı sıcaklık veya hızdan kaynaklanır, bu da ürün yüzeyinde çatlaklara neden olur.

- Boru oluşumu: Genellikle doğrudan ekstrüzyonda görülen uygunsuz malzeme akışı nedeniyle oluşan merkezi boşluk.

- Düzgün olmayan ekstrüzyon: Tutarsız sıcaklık veya basınç nedeniyle meydana gelir, bu da boyutsal yanlışlıklara yol açar.

Kalite kontrol önlemleri şunları içerir:

- Dikkatli sıcaklık düzenlemesi.

- Uygun yağlayıcıların kullanımı.

- Düzenli denetim ve kalıpların ve ekipmanların bakımı.

Ekstrüzyon işlemlerinin uygulamaları

Ekstrüzyon çeşitli endüstrilerde yaygın olarak kullanılır:

- İnşaat: Pencere çerçeveleri, kirişler ve yapısal profiller.

- Otomotiv: Şasi, motor parçaları ve dekoratif kaplamalar.

- Havacılık ve Uzay: Hafif Yapısal Bileşenler.

- Elektronik: Isı lavaboları ve konektörler.

- Ambalaj: Tüpler, kutular ve diğer kaplar.

Ekstrüzyon tipleri ve ekstrüzyon ekipmanı nptelnptel arasında seçim, malzemeye, gerekli şekle, üretim hacmine ve mekanik özelliklere bağlıdır.

Ekstrüzyon teknolojisindeki son gelişmeler

Modern ekstrüzyon teknolojisi hızla ilerliyor:

- Daha fazla dayanıklılık ve performans için geliştirilmiş kalıp malzemeleri.

- Daha yüksek hassasiyet ve tutarlılık için otomasyon ve süreç kontrolü.

- Sürtünme ve aşınmayı azaltmak için gelişmiş yağlama sistemleri.

- Optimize edilmiş sonuçlar için farklı tiplerin özelliklerini birleştiren hibrit ekstrüzyon işlemleri.

Bu yenilikler, daha karmaşık ve yüksek performanslı ürünlerin üretilmesini sağlayarak ekstrüzyon yeteneklerini genişletiyor.

Çözüm

NPTEL'in ekstrüzyon süreçleri ve ekipmanı sınıflandırması, ekstrüzyon yoluyla malzemeleri şekillendirmek için mevcut çeşitli yöntemleri anlamak için kapsamlı bir çerçeve sağlar. NPTEL, malzeme akışı, sıcaklık ve basınç uygulamasının yönüne dayalı ekstrüzyon düzenleyerek, mühendisleri ve üreticileri ihtiyaçları için en uygun süreci seçmeleri için güçlendirir. Bu makalede tartışılan ekstrüzyon ve ekstrüzyon ekipmanı nptelnptel, çok çeşitli endüstriyel ürünlerin üretilmesinde ekstrüzyonun uyarlanabilirliğini ve verimliliğini vurgulamaktadır. Teknoloji gelişmeye devam ettikçe, ekstrüzyon süreçleri üretim inovasyonunun ön saflarında kalacak ve birden fazla endüstride ilerlemeyi sağlayacaktır.

SSS

1. NPTEL'e göre ana ekstrüzyon süreç türleri nelerdir?

NPTEL, ekstrüzyon işlemlerini doğrudan ekstrüzyon, dolaylı ekstrüzyon, hidrostatik ekstrüzyon ve darbe ekstrüzyonuna sınıflandırır. Her tip, malzeme akışı, çalışma sıcaklığı ve basınç uygulaması yöntemi ile ayırt edilir.

2. Doğrudan ekstrüzyon dolaylı ekstrüzyondan nasıl farklıdır?

Doğrudan ekstrüzyonda, kütük ve RAM aynı yönde hareket ederek daha yüksek sürtünme ve kuvvet gereksinimlerine neden olur. Dolaylı ekstrüzyonda, kalıp sabit kütüğe geçer, sürtünmeyi azaltır ve yüzey kaplamasını iyileştirir, ancak ekstrüde ürünün uzunluğunu sınırlar.

3. Hidrostatik ekstrüzyonun avantajları nelerdir?

Hidrostatik ekstrüzyon, basıncı iletmek için bir sıvı ortamı kullanarak kütük ve konteyner duvarı arasındaki sürtünmeyi ortadan kaldırır. Bu, kırılgan malzemelerin ekstrüzyonuna izin verir ve düzgün basınç sağlar, bu da daha iyi ürün kalitesi ve daha az yüzey kusuruna neden olur.

4. İnce duvarlı içi boş ürünler üretmek için hangi ekstrüzyon işlemi en iyisidir?

Etki ekstrüzyonu, tüpler ve teneke kutular gibi ince duvarlı, içi boş ürünler üretmek için idealdir. Yüksek hızlı yumruk, malzemeyi hızla istenen şekle dönüştürür ve hafif kapların kütle üretimi için uygun hale getirir.

5. Ekstrüzyon ekipmanı seçimini hangi faktörler etkiler?

Ekstrüzyon ekipmanı seçimi, malzemenin tipine, istenen ürün şekline, üretim hacmine ve gerekli mekanik özelliklere bağlıdır. Sürtünme, sıcaklık ve kalıp karmaşıklığı gibi diğer faktörler de ekipman seçiminde önemli bir rol oynar.