Ponuka obsahu

● Úvod do extrúzie

● Klasifikácia vytláčajúcich procesov NPTEL

>> Klasifikácia smerom toku materiálu

>>> Priame (vpred) vytláčanie

>>> Nepriame (dozadu) vytláčanie

>> Klasifikácia pomocou teploty prevádzky

>>> Vytláčanie

>>> Vytláčanie

>> Klasifikácia pomocou tlakovej aplikácie a média

>>> Hydrostatické vytláčanie

>>> Vytláčanie nárazu

● Typy vytláčajúcich a vytláčajúcich zariadení nptelnptel

>> Vybavenie priameho vytláčania

>> Nepriame vytláčacie zariadenie

>> Vybavenie hydrostatického vytláčania

>> Zariadenie na vytláčanie nárazu

● Podrobné skúmanie každého procesu extrúzie

>> Priame vytláčanie v praxi

>> Nepriame vytláčanie v praxi

>> Hydrostatické vytláčanie v praxi

>> Dopad v praxi

● Výhody a obmedzenia rôznych typov vytláčania

● Defekty a kontrola kvality v extrúzii

● Aplikácie procesov vytláčania

● Najnovší vývoj v oblasti extrúznej technológie

● Záver

● Často

>> 1. Aké sú hlavné typy extrúznych procesov podľa NPTEL?

>> 2. Ako sa líši priame extrúzia od nepriameho extrúzie?

>> 3. Aké sú výhody hydrostatického extrúzie?

>> 4. Aký proces extrúzie je najlepší na výrobu tenkostenných dutých výrobkov?

>> 5. Aké faktory ovplyvňujú výber vytláčajúcich zariadení?

Extrúzia je proces základného kameňa v modernej výrobe, ktorý umožňuje tvorbu výrobkov so zložitými prierezmi a konzistentnou kvalitou. Národný program pre technológiu vylepšené vzdelávanie (NPTEL) ponúka dôkladný rámec na pochopenie klasifikácie procesov extrúzie a použitých zariadení. Tento článok podrobne skúma, ako NPTEL klasifikuje rôzne procesy a vybavenie extrúzie so zameraním na svoje prevádzkové princípy, výhody, nevýhody a aplikácie. V celom texte budeme zdôrazniť koncept typov vytláčania a Extrúzne vybavenie nptelnptel “poskytnúť komplexné porozumenie.

Úvod do extrúzie

Extrúzia je deformačný proces, v ktorom je blok materiálu, známy ako sochor, vynútený matrici, aby sa vytvoril predĺžený produkt s rovnomerným prierezom. Tento proces sa široko používa pre kovy, polyméry, keramiku a dokonca aj potravinové výrobky, ale v kovovom priemysle je najčastejšie v dôsledku všestrannosti a efektívnosti, ktorú ponúka.

Medzi kľúčové výhody extrúzie patrí schopnosť vytvárať komplexné tvary, dosiahnuť vynikajúce povrchové povrchové úpravy a výroby výrobkov s konzistentnými mechanickými vlastnosťami. Tento proces je možné prispôsobiť pre rôzne materiály a výrobné stupnice, čo z neho robí základnú techniku v sektoroch, ako sú výstavba, automobilový priemysel, letectvo a spotrebný tovar.

Klasifikácia vytláčajúcich procesov NPTEL

NPTEL klasifikuje procesy extrúzie na základe niekoľkých kritérií, pričom najvýznamnejším je smer toku materiálu v porovnaní s RAM, teplota, pri ktorej dochádza k extrúzii, a metóda aplikácie tlaku. Pochopenie týchto klasifikácií je nevyhnutné na výber správneho procesu pre danú aplikáciu.

Klasifikácia smerom toku materiálu

Priame (vpred) vytláčanie

Pri priamom vytláčaní je sošina umiestnená do nádoby a RAM ho tlačí cez stacionárnu matricu. Materiál tečie rovnakým smerom ako pohyb RAM. Toto je najbežnejší proces extrúzie a je vhodný pre širokú škálu materiálov a profilov.

Kľúčové funkcie:

- Vysoké trenie medzi sochorom a stenou nádoby.

- Vyžaduje vyššiu silu v dôsledku trenia.

- schopný produkovať dlhé, nepretržité úseky.

Typické aplikácie:

- Štrukturálne profily, tyče, rúrky a komplexné prierezy.

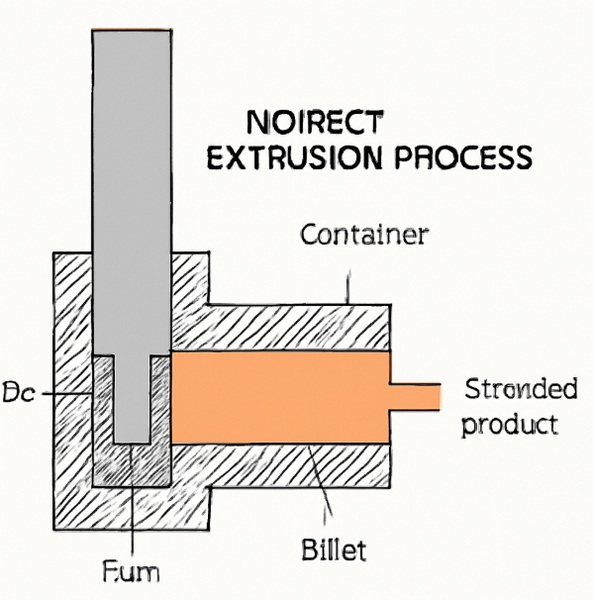

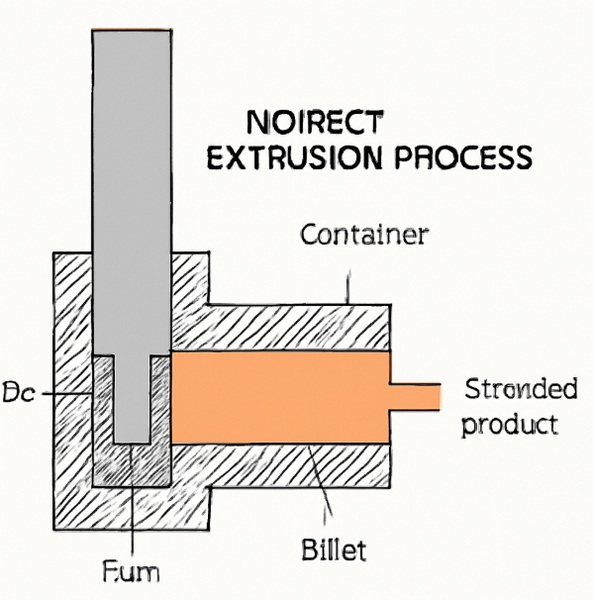

Nepriame (dozadu) vytláčanie

Pri nepriamom extrúzii je matrica namontovaná na RAM a presúva sa do stacionárneho sochoru. Materiál tečie opačným smerom ako pohyb RAM, čo výrazne znižuje trenie.

Kľúčové funkcie:

- Nižšia sila trenia a vytláčania.

- Vylepšená povrchová úprava extrudovaných výrobkov.

- Obmedzené zložitosťou podpory dutého barana.

Typické aplikácie:

- Kratšie extrudované časti, presné časti a aplikácie vyžadujúce vynikajúcu kvalitu povrchu.

Klasifikácia pomocou teploty prevádzky

Vytláčanie

Horúca extrúzia sa vykonáva pri zvýšených teplotách, zvyčajne nad bodom rekryštalizácie materiálu. To znižuje odpor materiálu na deformáciu, čo uľahčuje extrúz.

Kľúčové funkcie:

- Vyžaduje sa nižšia sila vytláčania.

-Vhodný pre ťažko pracujúce materiály.

- Riziko oxidácie a škálovania.

Typické aplikácie:

- Výrobky z hliníka, medi, horčíka a ocele.

Vytláčanie

Vytláčanie za studena sa vykonáva pri teplote miestnosti alebo v blízkosti. Aj keď si vyžaduje vyššiu silu, ponúka zlepšené mechanické vlastnosti a povrchovú úpravu v dôsledku kalenia namáhania.

Kľúčové funkcie:

- Vylepšená kvalita povrchu.

- Vylepšená dimenzionálna presnosť.

- Zvýšená sila v dôsledku tvrdenia práce.

Typické aplikácie:

- Upevňovacie prvky, prevodové stupne a ďalšie presné komponenty.

Klasifikácia pomocou tlakovej aplikácie a média

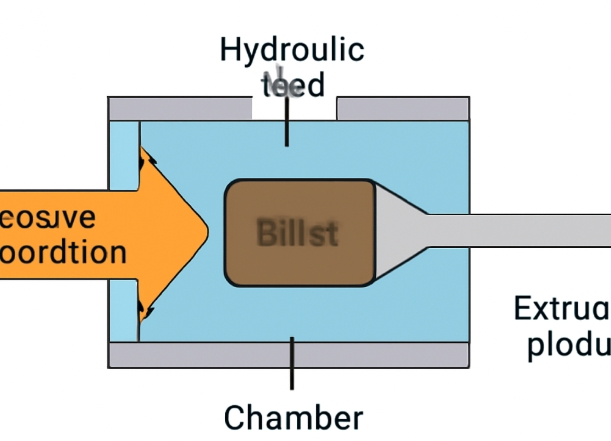

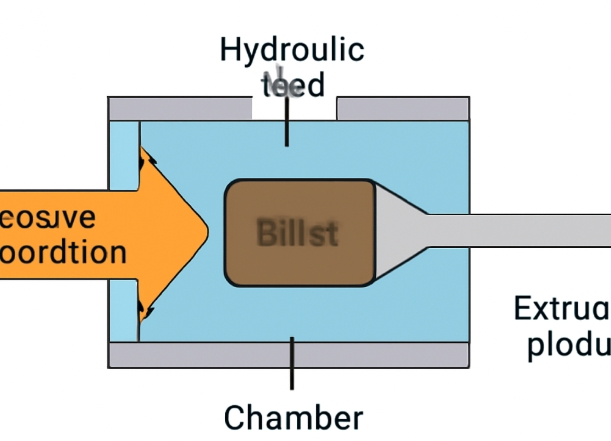

Hydrostatické vytláčanie

Hydrostatické vytláčanie používa tekuté médium na rovnomerné nanášanie tlaku okolo sochory. To eliminuje trenie medzi sochorom a stenou nádoby, čo umožňuje extrúziu krehkých materiálov.

Kľúčové funkcie:

- Minimálne trenie.

- Rovnomerná aplikácia tlaku.

- Vyžaduje špecializované vybavenie.

Typické aplikácie:

- krehké zliatiny, keramiky a materiály, ktoré je ťažké vytlačiť konvenčnými prostriedkami.

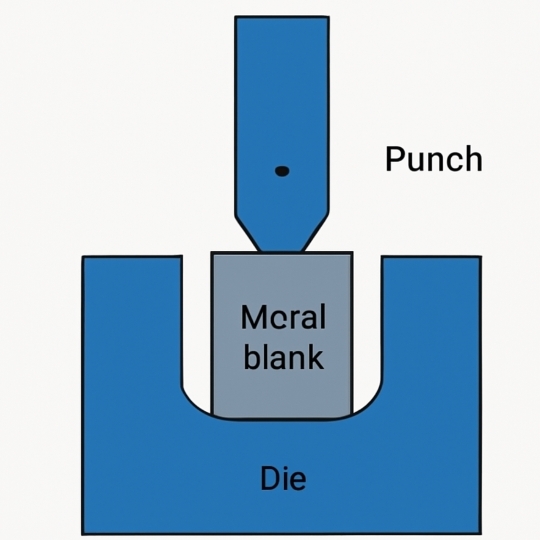

Vytláčanie nárazu

Vylúčenie nárazu je vysokorýchlostný proces, v ktorom úder zasiahne sochor pri vysokej rýchlosti, čo núti materiál, aby rýchlo prúdil do dutiny matrice. Tento proces je ideálny na výrobu tenkostenných dutých sekcií.

Kľúčové funkcie:

- Vysoká miera výroby.

- Vhodný pre mäkké kovy.

- Obmedzené na určité tvary a veľkosti.

Typické aplikácie:

- skladacie trubice, plechovky a ľahké nádoby.

Typy vytláčajúcich a vytláčajúcich zariadení nptelnptel

Podrobná klasifikácia procesov extrúzie spoločnosti NPTEL je úzko spojená s použitými typmi zariadení. Každý proces vyžaduje konkrétne stroje a náradie, aby sa dosiahli optimálne výsledky. Tu je prehľad typov vytláčajúcich a extrúznych zariadení nptelnptel:

Vybavenie priameho vytláčania

- Vytláčanie: Hlavný stroj, ktorý aplikuje silu na sochor, zvyčajne hydraulický alebo mechanický.

- Kontajner: Drží sochor počas extrúzie.

- Blok figuríny: Umiestnenie medzi sochorom a RAM, aby sa zabránilo priamym kontaktom.

- Die: Tvaruje extrudovaný produkt a určuje jeho prierez.

- šmykové čepele: Používa sa na odrezanie extrudovanej sekcie.

Nepriame vytláčacie zariadenie

- Hollow RAM: umožňuje, aby sa matrica presunula do stacionárneho sochoru.

- Stacionárny kontajner: Drží sochor na mieste.

- Zostava zomrela: namontovaná na barame pre spätný pohyb.

- Systém podpory: Zaisťuje zarovnanie a stabilitu dutej pamäte RAM.

Vybavenie hydrostatického vytláčania

- Tlaková komora: Obsahuje tekuté médium a sochor.

- tesnenie: zabraňuje úniku tekutiny počas vysokotlakovej prevádzky.

- Extrúzia Die: Tvaruje produkt, keď tlak tekutiny extruduje sochor.

- Hydraulický systém: Poskytuje potrebný tlak na extrúziu.

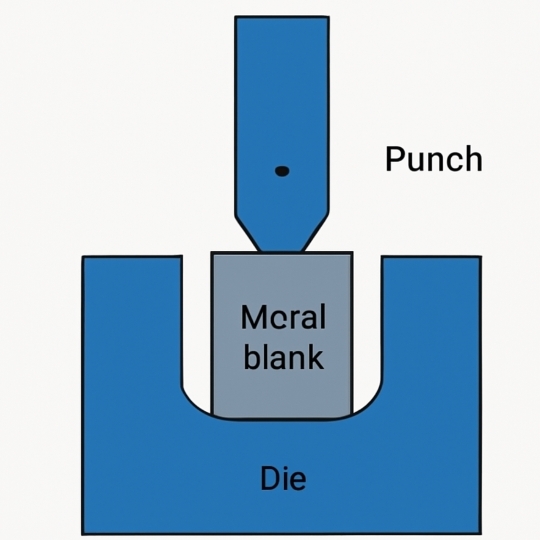

Zariadenie na vytláčanie nárazu

- Vysokorýchlostná tlač: Prináša rýchly dopad na sochor.

- Sada punčových a matríc: Tvaruje extrudovanú časť.

- Ejektorový systém: Odstraňuje hotový produkt z matrice.

- Systém mazania: Znižuje trenie a opotrebenie počas vysokorýchlostnej prevádzky.

Podrobné skúmanie každého procesu extrúzie

Priame vytláčanie v praxi

Priame vytláčanie je uprednostňované pre jeho jednoduchosť a všestrannosť. Proces zvyčajne zahŕňa zahrievanie sochoru, načítanie do nádoby a jeho stlačením matrice pomocou pamäte RAM. Figurínový blok chráni RAM pred teplom a opotrebením. Keď je sošina nútená malom, preberá požadovaný tvar.

Procesné kroky:

1. Zahrievanie sochoru (pre vytláčanie horúceho).

2. Nakladanie sochoru do nádoby.

3. Vloženie figuríny.

4. Vyvíjanie tlaku cez RAM.

5. Extrudovanie materiálu cez matku.

6. Odrezanie extrudovanej sekcie.

Nepriame vytláčanie v praxi

Nepriame extrúzia znižuje trenie tým, že umožní, aby sa matrica presunula do stacionárneho sochoru. To má za následok nižšiu spotrebu energie a zlepšenie kvality povrchu. Tento proces je obmedzený výzvou podpora dutej pamäte RAM a odstránenia extrudovaného produktu.

Procesné kroky:

1. Umiestnenie sochoru do nádoby.

2. Presunutie zostavy matrice do sochory.

3. Materiál tečie opačným smerom ako pohyb matrice.

4. Produkt sa extruduje a odstráni.

Hydrostatické vytláčanie v praxi

Hydrostatické vytláčanie je ideálne pre materiály, ktoré je ťažké vytlačiť konvenčnými prostriedkami. Kvapalinové médium rovnomerne vysiela tlak, zabraňuje defektom povrchu a umožňuje extrúziu krehkých alebo ťažko pracujúcich materiálov.

Procesné kroky:

1. Umiestnenie sochoru do tlakovej komory.

2. Naplňte komoru tekutinou.

3. Použitie tlaku na tekutinu.

4. Billet je extrudovaný cez matie.

Dopad v praxi

Nárazové vytláčanie sa široko používa na výrobu ľahkých, tenkostenných nádob. Tento proces je rýchly a efektívny, vďaka čomu je vhodný na hromadnú výrobu.

Procesné kroky:

1. Umiestnenie slimáka materiálu do dutiny.

2. Zasiahnutie slimáka s vysokorýchlostným úderom.

3. Materiál tečie okolo úderu, aby sa vytvoril požadovaný tvar.

4. Vyhýbanie hotového produktu.

Výhody a obmedzenia rôznych typov vytláčania

Hlavné typy extrúznych a extrúznych zariadení NPTElnptel, z ktorých každý ponúka jedinečné výhody a výzvy:

| Extrúzia typu | Kľúčové výhody | Hlavné obmedzenia | Typické aplikácie |

| Priame vytláčanie | Všestranné, jednoduché vybavenie | Vysoká trenie, vyžadovaná vyššia sila | Tyče, rúrky, komplexné profily |

| Nepriame vytláčanie | Nižšia sila, lepšia povrchová úprava | Obmedzená dĺžka, komplexné stroje | Krátke časti, presné časti |

| Hydrostatický | Minimálne trenie, extruduje krehké | Špecializované vybavenie, pomalé nastavenie | Krehké zliatiny, keramika |

| Dopad | Vysokorýchlostné, tenkostenné výrobky | Iba obmedzené tvary, iba mäkké kovy | Skúmavky, plechovky, skladacie nádoby |

Defekty a kontrola kvality v extrúzii

Napriek svojej všestrannosti je vytláčanie náchylné na určité defekty:

- Praskanie povrchu: spôsobené nadmernou teplotou alebo rýchlosťou, čo vedie k prasklinám na povrchu produktu.

- Tvorba potrubia: Centrálna dutina vytvorená v dôsledku nesprávneho toku materiálu, často viditeľná pri priamom extrúzii.

- Nejednotné vytláčanie: Vyskytuje sa v dôsledku nekonzistentnej teploty alebo tlaku, čo vedie k rozmerným nepresnostiam.

Opatrenia na kontrolu kvality zahŕňajú:

- Opatrná regulácia teploty.

- Použitie vhodných maziva.

- Pravidelná kontrola a údržba matríc a zariadení.

Aplikácie procesov vytláčania

Extrúzia sa vo veľkej miere používa v rôznych odvetviach:

- Konštrukcia: okenné rámy, lúče a štrukturálne profily.

- Automobilový priemysel: podvozok, časti motora a dekoratívne oblúky.

- Aerospace: Ľahké konštrukčné komponenty.

- Elektronika: horúce drezy a konektory.

- Balenie: trubice, plechovky a ďalšie nádoby.

Výber medzi typmi vytláčajúcich a extrúznych zariadení nptelnptel závisí od materiálu, požadovaného tvaru, výrobného objemu a mechanických vlastností.

Najnovší vývoj v oblasti extrúznej technológie

Technológia modernej extrúzie sa rýchlo rozvíja a zameriava sa na:

- Vylepšené materiály matrice pre väčšiu trvanlivosť a výkon.

- Automatizácia a riadenie procesu pre vyššiu presnosť a konzistentnosť.

- Vylepšené systémy mazania na zníženie trenia a opotrebenia.

- Hybridné procesy extrúzie, ktoré kombinujú funkcie rôznych typov pre optimalizované výsledky.

Tieto inovácie rozširujú schopnosti extrúzie, čo umožňuje výrobu zložitejších a vysoko výkonných výrobkov.

Záver

Klasifikácia vytláčajúcich procesov a vybavenia NPTEL poskytuje komplexný rámec na pochopenie rôznych metód dostupných na formovanie materiálov prostredníctvom extrúzie. Organizovaním extrúzie na základe smeru toku materiálu, teploty a aplikácie tlaku NPTEL umožňuje inžinierom a výrobcom vybrať najvhodnejší proces pre ich potreby. Typy extrúznych a extrúznych zariadení nptelnptel diskutované v tomto článku zdôrazňujú prispôsobivosť a účinnosť extrúzie pri výrobe širokej škály priemyselných výrobkov. Keďže sa technológia neustále vyvíja, procesy extrúzie zostanú v popredí výrobných inovácií, čo bude viesť k pokroku vo viacerých odvetviach.

Často

1. Aké sú hlavné typy extrúznych procesov podľa NPTEL?

NPTEL klasifikuje extrúzne procesy do priameho vytláčania, nepriameho extrúzie, hydrostatického extrúzie a extrúzie nárazu. Každý typ sa vyznačuje smerom toku materiálu, teploty prevádzky a metódy aplikácie tlaku.

2. Ako sa líši priame extrúzia od nepriameho extrúzie?

Pri priamom extrúzii sa brada a RAM pohybujú rovnakým smerom, čo vedie k vyšším požiadavkám na trenie a silu. Pri nepriamom extrúzii sa matrica presúva do stacionárneho sochoru, znižuje trenie a zlepšuje povrchovú úpravu, hoci obmedzuje dĺžku extrudovaného produktu.

3. Aké sú výhody hydrostatického extrúzie?

Hydrostatická extrúzia eliminuje trenie medzi sochorom a stenou nádoby pomocou tekutého média na prenos tlaku. To umožňuje extrúziu krehkých materiálov a poskytuje rovnomerný tlak, čo vedie k lepšej kvalite produktu a menším počtom povrchových defektov.

4. Aký proces extrúzie je najlepší na výrobu tenkostenných dutých výrobkov?

Nárazové vytláčanie je ideálne na výrobu tenkostenných, dutých výrobkov, ako sú trubice a plechovky. Vysokorýchlostný úder rýchlo tvorí materiál do požadovaného tvaru, vďaka čomu je vhodný na hromadnú výrobu ľahkých nádob.

5. Aké faktory ovplyvňujú výber vytláčajúcich zariadení?

Výber extrúznych zariadení závisí od typu materiálu, požadovaného tvaru produktu, výrobného objemu a požadovaných mechanických vlastností. Pri výbere zariadení zohrávajú významnú úlohu aj ďalšie faktory, ako sú trenie, teplota a zložitosť matry.