Menu de contenu

● Introduction à l'extrusion

● Classification des processus d'extrusion de NPTEL

>> Classification par direction du flux de matériaux

>>> Extrusion directe (vers l'avant)

>>> Extrusion indirecte (en arrière)

>> Classification par température de fonctionnement

>>> Extrusion à chaud

>>> Extrusion à froid

>> Classification par application de pression et moyen

>>> Extrusion hydrostatique

>>> Extrusion d'impact

● Types d'équipement d'extrusion et d'extrusion nptelnptel

>> Équipement d'extrusion directe

>> Équipement d'extrusion indirect

>> Équipement d'extrusion hydrostatique

>> Équipement d'extrusion d'impact

● Exploration détaillée de chaque processus d'extrusion

>> Extrusion directe dans la pratique

>> Extrusion indirecte dans la pratique

>> Extrusion hydrostatique dans la pratique

>> Extrusion d'impact dans la pratique

● Avantages et limitations de différents types d'extrusion

● Défauts et contrôle de la qualité dans l'extrusion

● Applications des processus d'extrusion

● Développements récents de la technologie d'extrusion

● Conclusion

● FAQ

>> 1. Quels sont les principaux types de processus d'extrusion selon NPTEL?

>> 2. En quoi l'extrusion directe diffère-t-elle de l'extrusion indirecte?

>> 3. Quels sont les avantages de l'extrusion hydrostatique?

>> 4. Quel processus d'extrusion est le meilleur pour produire des produits creux à parois minces?

>> 5. Quels facteurs influencent le choix de l'équipement d'extrusion?

L'extrusion est un processus de pierre angulaire dans la fabrication moderne, permettant la création de produits avec des sections transversales complexes et une qualité cohérente. Le programme national sur la technologie Enhanced Learning (NPTEL) propose un cadre complet pour comprendre la classification des processus d'extrusion et l'équipement utilisé. Cet article explore en détail comment NPTEL classe divers processus et équipements d'extrusion, en se concentrant sur leurs principes opérationnels, avantages, inconvénients et applications. Tout au long, nous soulignerons le concept de 'types d'extrusion et Équipement d'extrusion nptelnptel 'pour fournir une compréhension complète.

Introduction à l'extrusion

L'extrusion est un processus de déformation dans lequel un bloc de matériaux, connu sous le nom de billette, est forcé par une matrice pour produire un produit allongé avec une section uniforme. Ce processus est largement utilisé pour les métaux, les polymères, la céramique et même les produits alimentaires, mais il est le plus répandu dans l'industrie des métaux en raison de la polyvalence et de l'efficacité qu'elle offre.

Les principaux avantages de l'extrusion comprennent la capacité de produire des formes complexes, d'obtenir d'excellentes finitions de surface et de fabriquer des produits avec des propriétés mécaniques cohérentes. Le processus peut être adapté à divers matériaux et échelles de production, ce qui en fait une technique fondamentale dans des secteurs tels que la construction, l'automobile, l'aérospatiale et les biens de consommation.

Classification des processus d'extrusion de NPTEL

NPTEL classe les processus d'extrusion basés sur plusieurs critères, le plus important étant la direction du débit de matériau par rapport à la RAM, la température à laquelle l'extrusion se produit et la méthode d'application de pression. La compréhension de ces classifications est essentielle pour sélectionner le bon processus pour une application donnée.

Classification par direction du flux de matériaux

Extrusion directe (vers l'avant)

En extrusion directe, la billette est placée dans un conteneur et un bélier le pousse à travers un dé à l'arrêt. Le matériau coule dans le même sens que le mouvement RAM. Il s'agit du processus d'extrusion le plus courant et convient à un large éventail de matériaux et de profils.

Caractéristiques clés:

- Frottement élevé entre la billette et le mur de conteneurs.

- nécessite une force plus élevée en raison de la friction.

- Capable de produire de longues sections continues.

Applications typiques:

- Profils structurels, tiges, tubes et coupes transversales complexes.

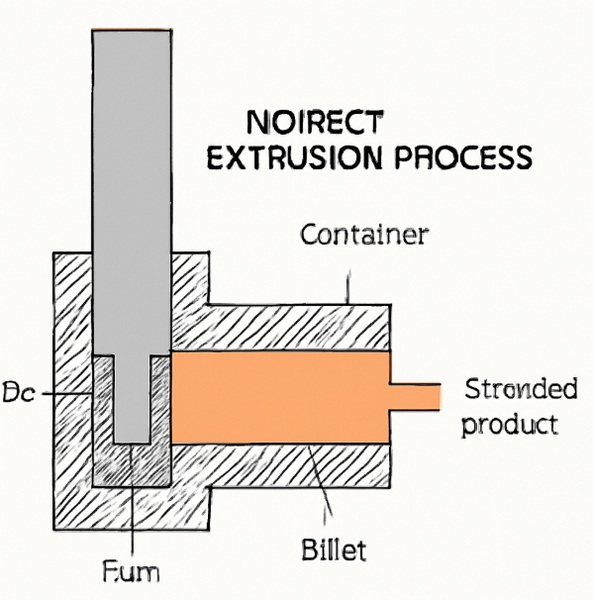

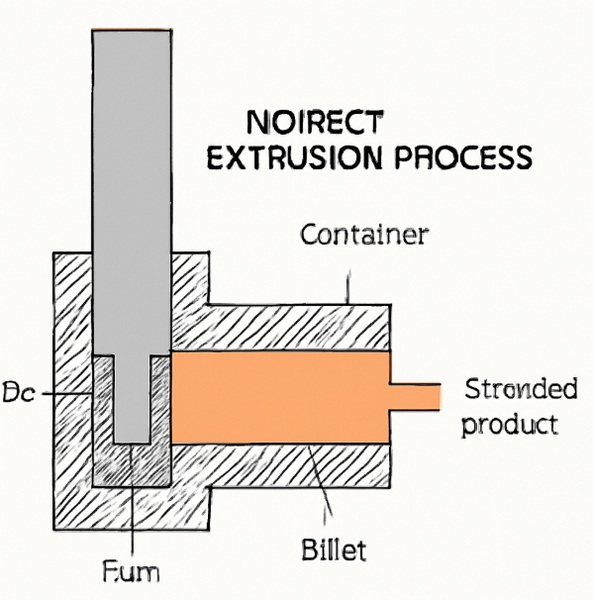

Extrusion indirecte (en arrière)

Dans une extrusion indirecte, la filière est montée sur le bélier et se déplace dans la billette stationnaire. Le matériau coule dans la direction opposée au mouvement RAM, ce qui réduit considérablement la friction.

Caractéristiques clés:

- Force de frottement et d'extrusion plus faible.

- Amélioration de la finition de surface des produits extrudés.

- Limité par la complexité de soutenir le RAM creux.

Applications typiques:

- Sections extrudées plus courtes, pièces de précision et applications nécessitant une excellente qualité de surface.

Classification par température de fonctionnement

Extrusion à chaud

L'extrusion chaude est effectuée à des températures élevées, généralement au-dessus du point de recristallisation du matériau. Cela réduit la résistance du matériau à la déformation, ce qui le rend plus facile à extruder.

Caractéristiques clés:

- Force d'extrusion inférieure requise.

- Convient aux matériaux difficiles à travailler.

- Risque d'oxydation et de mise à l'échelle.

Applications typiques:

- Produits en aluminium, en cuivre, en magnésium et en acier.

Extrusion à froid

L'extrusion à froid est effectuée à température ambiante ou à proximité. Bien qu'il nécessite une force plus élevée, il offre des propriétés mécaniques améliorées et une finition de surface en raison du durcissement des contraintes.

Caractéristiques clés:

- Qualité de surface améliorée.

- Précision dimensionnelle améliorée.

- Agmentation de la résistance due à un durcissement des travaux.

Applications typiques:

- Fixation, engrenages et autres composants de précision.

Classification par application de pression et moyen

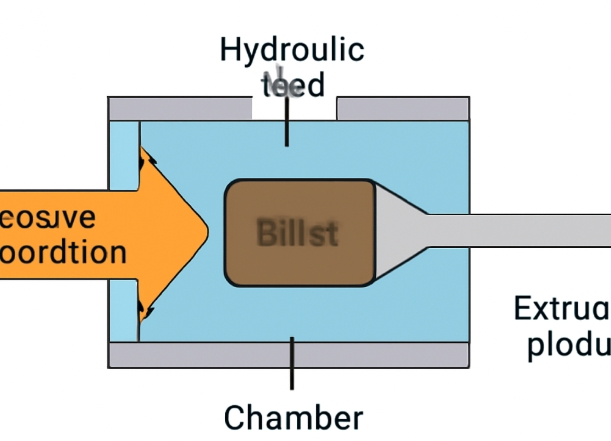

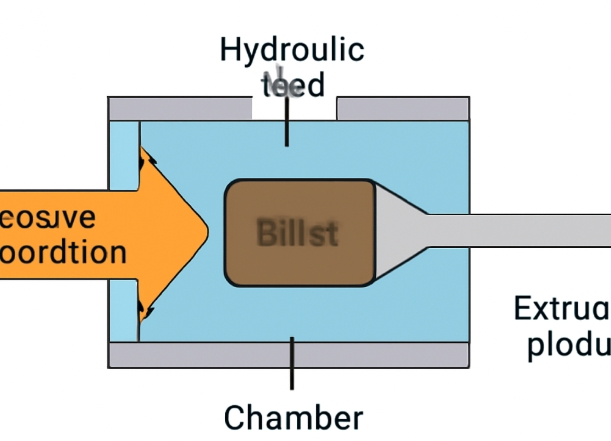

Extrusion hydrostatique

L'extrusion hydrostatique utilise un milieu fluide pour appliquer une pression uniformément autour de la billette. Cela élimine la friction entre la billette et la paroi du conteneur, permettant l'extrusion de matériaux cassants.

Caractéristiques clés:

- Friction minimale.

- Application de pression uniforme.

- nécessite un équipement spécialisé.

Applications typiques:

- Alliages cassants, céramiques et matériaux difficiles à extruder par des moyens conventionnels.

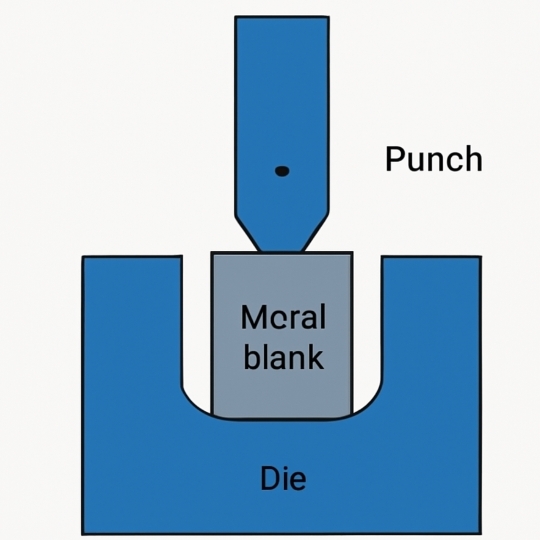

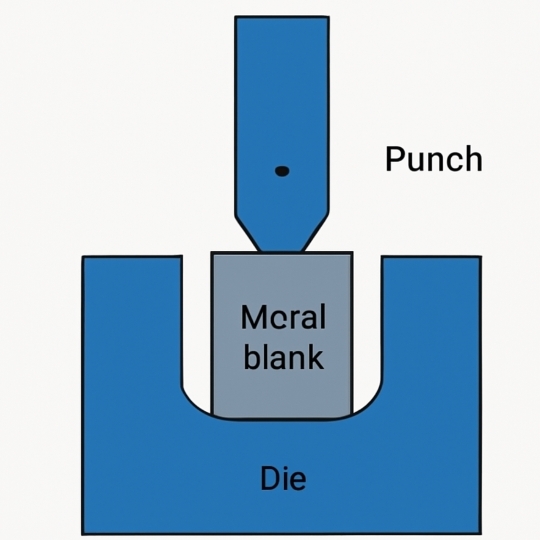

Extrusion d'impact

L'extrusion d'impact est un processus à grande vitesse où un punch frappe la billette à grande vitesse, forçant le matériau à s'écouler rapidement dans la cavité de la matrice. Ce processus est idéal pour produire des sections creuses à parois minces.

Caractéristiques clés:

- Taux de production élevés.

- Convient aux métaux mous.

- limité à certaines formes et tailles.

Applications typiques:

- Tubes pliables, canettes et conteneurs légers.

Types d'équipement d'extrusion et d'extrusion nptelnptel

La classification détaillée des processus d'extrusion de NPTEL est étroitement liée aux types d'équipements utilisés. Chaque processus nécessite des machines et des outils spécifiques pour obtenir des résultats optimaux. Voici un aperçu des types d'équipement d'extrusion et d'extrusion nptelnptel:

Équipement d'extrusion directe

- Extrusion Press: La machine principale qui applique de la force à la billette, généralement hydraulique ou mécanique.

- Container: tient la billette pendant l'extrusion.

- Bloc factice: placé entre la billette et la RAM pour éviter le contact direct.

- Die: façonne le produit extrudé et détermine sa section transversale.

- Pares de cisaillement: utilisées pour couper la section extrudée.

Équipement d'extrusion indirect

- RAM HOLLOW: permet à la matrice de se déplacer dans la billette stationnaire.

- Conteneur stationnaire: maintient la billette en place.

- Assemblage de matrice: monté sur le RAM pour un mouvement vers l'arrière.

- Système de soutien: assure l'alignement et la stabilité du RAM creux.

Équipement d'extrusion hydrostatique

- Chambre de pression: contient le milieu fluide et la billette.

- Système d'étanchéité: empêche les fuites du fluide pendant le fonctionnement à haute pression.

- DIRE D'EXTRUES: Forme le produit lorsque la pression du fluide extrude la billette.

- Système hydraulique: fournit la pression nécessaire pour l'extrusion.

Équipement d'extrusion d'impact

- Presse à grande vitesse: offre un impact rapide sur la billette.

- Ensemble de poinçon et de matrice: façonne la section extrudée.

- Système d'éjecteur: supprime le produit fini de la filière.

- Système de lubrification: réduit le frottement et l'usure pendant le fonctionnement à grande vitesse.

Exploration détaillée de chaque processus d'extrusion

Extrusion directe dans la pratique

L'extrusion directe est favorisée pour sa simplicité et sa polyvalence. Le processus implique généralement de chauffer la billette, de le charger dans le récipient et de le presser à travers la fie à l'aide d'un RAM. Le bloc factice protège le bélier de la chaleur et de l'usure. Comme la billette est forcée pendant la filière, elle prend la forme souhaitée.

Étapes de processus:

1. Chauffage de la billette (pour extrusion à chaud).

2. Chargement de la billette dans le conteneur.

3. Insertion du bloc factice.

4. Appliquer la pression via le RAM.

5. Extruder le matériau à travers la filière.

6. Couper la section extrudée.

Extrusion indirecte dans la pratique

L'extrusion indirecte réduit la friction en permettant à la matrice de se déplacer dans la billette stationnaire. Il en résulte une consommation d'énergie plus faible et une meilleure qualité de surface. Le processus est limité par le défi de soutenir la RAM creuse et de retirer le produit extrudé.

Étapes de processus:

1. Placer la billette dans le conteneur.

2. Déplacement de l'assemblage DI dans la billette.

3. Le matériau coule dans la direction opposée au mouvement de la matrice.

4. Le produit est extrudé et supprimé.

Extrusion hydrostatique dans la pratique

L'extrusion hydrostatique est idéale pour les matériaux difficiles à extruder par des moyens conventionnels. Le milieu fluide transmet uniformément la pression, empêchant les défauts de surface et permettant l'extrusion de matériaux cassants ou difficiles à travailler.

Étapes de processus:

1. Placer la billette dans la chambre de pression.

2. Remplissant la chambre de liquide.

3. Appliquer une pression sur le fluide.

4. Billette est extrudée pendant la filière.

Extrusion d'impact dans la pratique

L'extrusion d'impact est largement utilisée pour produire des conteneurs légers à parois minces. Le processus est rapide et efficace, ce qui le rend adapté à la production de masse.

Étapes de processus:

1. Placer une limace de matériau dans la cavité de la matrice.

2. Frapper la limace avec un punch à grande vitesse.

3. Le matériau coule autour du punch pour former la forme souhaitée.

4. éjecter le produit fini.

Avantages et limitations de différents types d'extrusion

Les principaux types d'équipement d'extrusion et d'extrusion nptelnptel offrent chacun des avantages et des défis uniques:

| Type d'extrusion | Avantages clés | Avantages principaux | Applications typiques |

| Extrusion directe | Équipement polyvalent et simple | Force élevée, force plus élevée requise | Tiges, tubes, profils complexes |

| Extrusion indirecte | Force inférieure, meilleure finition de surface | Longueur limitée, machines complexes | Sections courtes, pièces de précision |

| Hydrostatique | Frottement minimal, extrude fragile | Équipement spécialisé, configuration lente | Alliages cassants, céramique |

| Impact | Produits à grande vitesse et à parois minces | Formes limitées, métaux mous uniquement | Tubes, canettes, conteneurs pliables |

Défauts et contrôle de la qualité dans l'extrusion

Malgré sa polyvalence, l'extrusion est sensible à certains défauts:

- Crackage de surface: causée par une température ou une vitesse excessive, entraînant des fissures sur la surface du produit.

- Formation de tuyaux: cavité centrale formée en raison d'un débit de matériau inapproprié, souvent observée en extrusion directe.

- Extrusion non uniforme: se produit en raison d'une température ou d'une pression incohérente, conduisant à des inexactitudes dimensionnelles.

Les mesures de contrôle de la qualité comprennent:

- Régulation prudente de la température.

- Utilisation de lubrifiants appropriés.

- Inspection et entretien réguliers des matrices et de l'équipement.

Applications des processus d'extrusion

L'extrusion est largement utilisée dans diverses industries:

- Construction: Cadres de fenêtres, poutres et profils structurels.

- Automobile: châssis, pièces de moteur et garnitures décoratives.

- Aerospace: composants structurels légers.

- Électronique: dissipateurs de chaleur et connecteurs.

- Emballage: tubes, canettes et autres conteneurs.

Le choix entre les types d'équipement d'extrusion et d'extrusion nptelnptel dépend du matériau, de la forme requise, du volume de production et des propriétés mécaniques.

Développements récents de la technologie d'extrusion

La technologie d'extrusion moderne progresse rapidement, en se concentrant sur:

- Matériaux de matrice améliorées pour une plus grande durabilité et des performances.

- Automatisation et contrôle des processus pour une précision et une cohérence plus élevées.

- Systèmes de lubrification améliorés pour réduire le frottement et l'usure.

- Processus d'extrusion hybrides qui combinent les caractéristiques de différents types pour des résultats optimisés.

Ces innovations élargissent les capacités d'extrusion, permettant la production de produits plus complexes et à haute performance.

Conclusion

La classification des processus et équipements d'extrusion par NPTEL fournit un cadre complet pour comprendre les diverses méthodes disponibles pour façonner les matériaux par extrusion. En organisant l'extrusion en fonction de la direction du débit de matériau, de la température et de l'application de pression, NPTEL permet aux ingénieurs et aux fabricants de sélectionner le processus le plus approprié pour leurs besoins. Les types d'équipement d'extrusion et d'extrusion NPTELNPTEL discuté dans cet article mettent en évidence l'adaptabilité et l'efficacité de l'extrusion dans la production d'une grande variété de produits industriels. Alors que la technologie continue d'évoluer, les processus d'extrusion resteront à l'avant-garde de l'innovation manufacturière, ce qui stimule les progrès dans plusieurs industries.

FAQ

1. Quels sont les principaux types de processus d'extrusion selon NPTEL?

NPTEL classe les processus d'extrusion en extrusion directe, extrusion indirecte, extrusion hydrostatique et extrusion d'impact. Chaque type se distingue par la direction du débit de matériau, de la température de fonctionnement et de la méthode d'application de pression.

2. En quoi l'extrusion directe diffère-t-elle de l'extrusion indirecte?

En extrusion directe, la billette et la RAM se déplacent dans le même sens, ce qui entraîne des exigences de frottement et de force plus élevées. Dans l'extrusion indirecte, la déménage dans la billette stationnaire, réduisant la friction et améliorant la finition de surface, bien qu'elle limite la longueur du produit extrudé.

3. Quels sont les avantages de l'extrusion hydrostatique?

L'extrusion hydrostatique élimine la frottement entre la billette et la paroi du récipient en utilisant un milieu fluide pour transmettre une pression. Cela permet l'extrusion de matériaux cassants et offre une pression uniforme, ce qui entraîne une meilleure qualité de produit et moins de défauts de surface.

4. Quel processus d'extrusion est le meilleur pour produire des produits creux à parois minces?

L'extrusion d'impact est idéale pour fabriquer des produits creux à parois minces telles que les tubes et les canettes. Le punch à grande vitesse forme rapidement le matériau dans la forme souhaitée, ce qui le rend adapté à la production de masse de conteneurs légers.

5. Quels facteurs influencent le choix de l'équipement d'extrusion?

Le choix d'équipement d'extrusion dépend du type de matériau, de la forme du produit souhaitée, du volume de production et des propriétés mécaniques requises. D'autres facteurs tels que la friction, la température et la complexité de la matrice jouent également un rôle important dans la sélection des équipements.