Контент меню

● Введение в экструзию

● Классификация процессов экструзии NPTEL

>> Классификация по направлению потока материала

>>> Прямая (вперед) экструзия

>>> Косвенная (обратная) экструзия

>> Классификация по температуре работы

>>> Горячая экструзия

>>> Холодная экструзия

>> Классификация по применению давления и средним

>>> Гидростатическая экструзия

>>> Воздействие экструзия

● Типы экструзионного и экструзионного оборудования nptelnptel

>> Прямое экструзионное оборудование

>> Косвенное экструзионное оборудование

>> Гидростатическое экструзионное оборудование

>> Воздействие экструзионного оборудования

● Подробное исследование каждого процесса экструзии

>> Прямая экструзия на практике

>> Косвенная экструзия на практике

>> Гидростатическая экструзия на практике

>> Воздействие на экструзию на практике

● Преимущества и ограничения различных типов экструзии

● Дефекты и контроль качества при экструзии

● Применение процессов экструзии

● Последние события в технологии экструзии

● Заключение

● Часто задаваемые вопросы

>> 1. Каковы основные типы процессов экструзии в соответствии с NPTEL?

>> 2. Чем прямая экструзия отличается от косвенной экструзии?

>> 3. Каковы преимущества гидростатической экструзии?

>> 4. Какой процесс экструзии лучше всего подходит для производства тонкостенных полых продуктов?

>> 5. Какие факторы влияют на выбор экструзионного оборудования?

Экструзия является краеугольным камнем в современном производстве, позволяющий создавать продукты со сложными поперечными сечениями и последовательным качеством. Национальная программа по расширенному обучению технологий (NPTEL) предлагает тщательную основу для понимания классификации процессов экструзии и используемого оборудования. В этой статье подробно рассказывается, как NPTEL классифицирует различные процессы и оборудование экструзии, сосредотачиваясь на их эксплуатационных принципах, преимуществах, недостатках и приложениях. Повсюду мы подчеркнем концепцию типов экструзии и Экструзионное оборудование nptelnptel », чтобы обеспечить всеобъемлющее понимание.

Введение в экструзию

Экструзия-это процесс деформации, в котором блок материала, известный как заготовка, вынужден продуцировать удлиненный продукт с равномерным поперечным сечением. Этот процесс широко используется для металлов, полимеров, керамики и даже пищевых продуктов, но он наиболее распространен в металлах из -за универсальности и эффективности, которые он предлагает.

Ключевые преимущества экструзии включают способность производить сложные формы, достичь превосходной поверхности и изготовления продуктов с постоянными механическими свойствами. Процесс может быть адаптирован для различных материалов и производственных масштабов, что делает его фундаментальным методом в таких секторах, как строительство, автомобильная, аэрокосмическая и потребительская товары.

Классификация процессов экструзии NPTEL

NPTEL классифицирует процессы экструзии на основе нескольких критериев, причем наиболее значимым является направление потока материала относительно оперативной памяти, температура, при которой происходит экструзия, и метод применения давления. Понимание этих классификаций имеет важное значение для выбора правильного процесса для данного приложения.

Классификация по направлению потока материала

Прямая (вперед) экструзия

При прямой экструзии заготовка помещается в контейнер, а оперативная память проталкивает ее через стационарную кубик. Материал течет в том же направлении, что и движение ОЗУ. Это наиболее распространенный процесс экструзии и подходит для широкого спектра материалов и профилей.

Ключевые функции:

- Высокое трение между заготовкой и стеной контейнера.

- Требуется более высокая сила из -за трения.

- Способен производить длинные, непрерывные секции.

Типичные приложения:

- Структурные профили, стержни, трубки и сложные поперечные сечения.

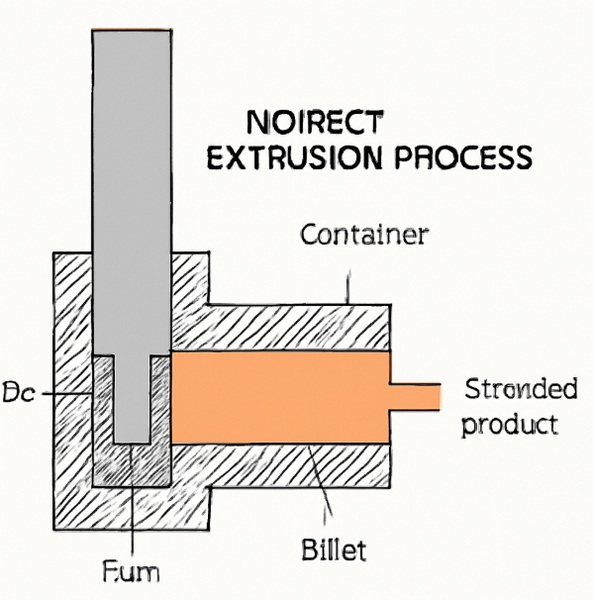

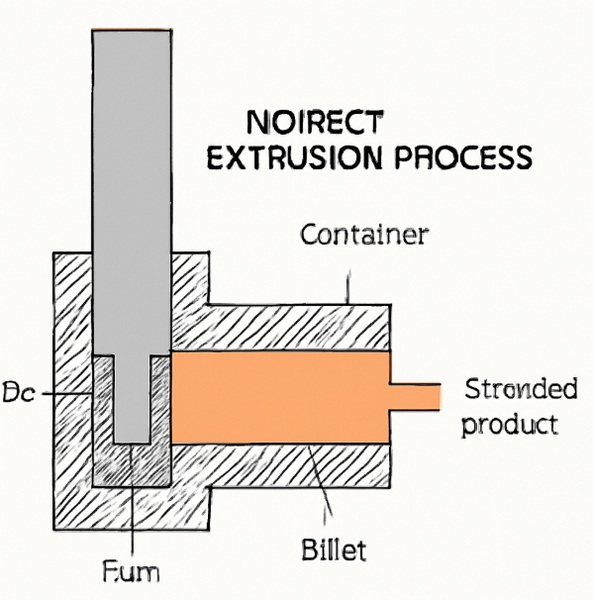

Косвенная (обратная) экструзия

В косвенной экструзии кубик установлен на оперативной памяти и движется в стационарную заготовку. Материал течет в противоположном направлении к движению оперативной памяти, что значительно уменьшает трение.

Ключевые функции:

- Нижняя сила трения и экструзии.

- Улучшенная поверхностная отделка экструдированных продуктов.

- Ограничено сложностью поддержки пологом ОЗУ.

Типичные приложения:

- более короткие экструдированные секции, точные детали и приложения, требующие превосходного качества поверхности.

Классификация по температуре работы

Горячая экструзия

Горячая экструзия выполняется при повышенных температурах, как правило, над точкой перекристаллизации материала. Это снижает сопротивление материала деформации, что облегчает выдачу.

Ключевые функции:

- требуется более низкая сила экструзии.

-Подходит для трудолюбивых материалов.

- Риск окисления и масштабирования.

Типичные приложения:

- Алюминиевые, медные, магниевые и стальные продукты.

Холодная экструзия

Холодная экструзия проводится при комнатной температуре или рядом с ним. Несмотря на то, что он требует более высокой силы, он предлагает улучшенные механические свойства и поверхностную отделку из -за упрочнения деформации.

Ключевые функции:

- Улучшенное качество поверхности.

- Улучшенная точность размеров.

- Повышенная сила из -за укрепления работы.

Типичные приложения:

- крепежные элементы, передачи и другие точные компоненты.

Классификация по применению давления и средним

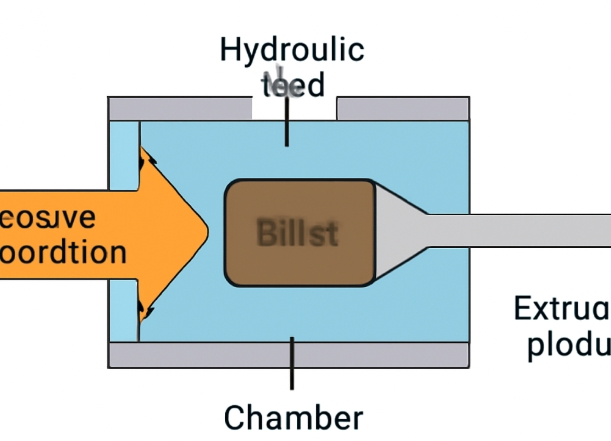

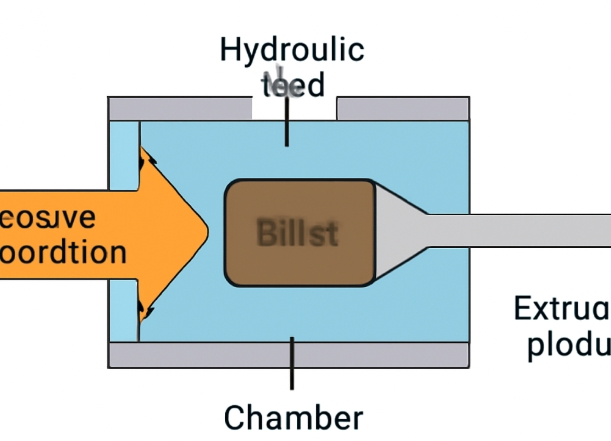

Гидростатическая экструзия

Гидростатическая экструзия использует среду жидкости для равномерного приложения вокруг заготовки. Это устраняет трение между заготовкой и стенкой контейнера, что позволяет извлекать хрупкие материалы.

Ключевые функции:

- минимальное трение.

- Единое применение давления.

- Требуется специализированное оборудование.

Типичные приложения:

- хрупкие сплавы, керамика и материалы, которые трудно издавать обычными средствами.

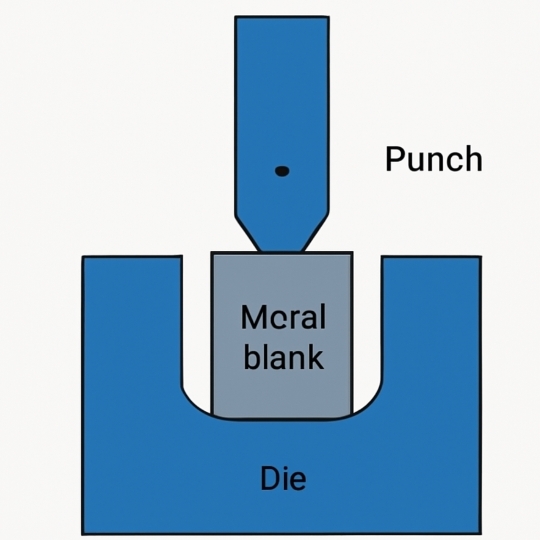

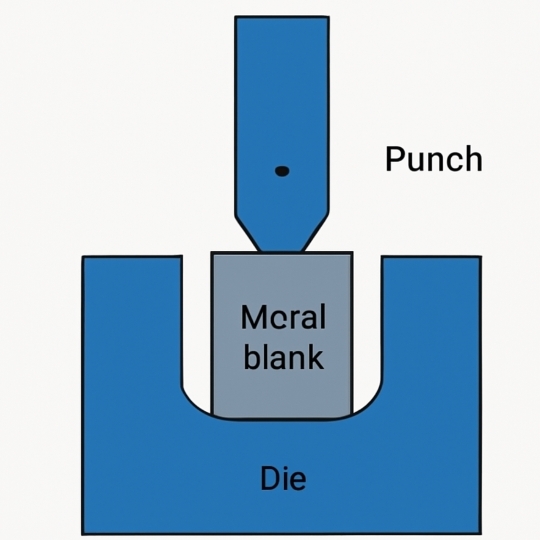

Воздействие экструзия

Экструзия удара-это высокоскоростный процесс, в котором удары ударяют по заготовку с высокой скоростью, заставляя материал быстро течь в полость матрицы. Этот процесс идеально подходит для получения тонкостенных, полых секций.

Ключевые функции:

- высокие показатели производства.

- Подходит для мягких металлов.

- ограничено определенными формами и размерами.

Типичные приложения:

- Складные трубки, банки и легкие контейнеры.

Типы экструзионного и экструзионного оборудования nptelnptel

Подробная классификация процессов экструзии NPTEL тесно связана с типами используемого оборудования. Каждый процесс требует определенного механизма и инструментов для достижения оптимальных результатов. Вот обзор типов экструзионного и экструзионного оборудования nptelnptel:

Прямое экструзионное оборудование

- Extrusion Press: основная машина, которая применяет силу к заготовку, обычно гидравлическая или механическая.

- Контейнер: держит заготовку во время экструзии.

- фиктивный блок: размещен между заготовкой и оперативной памятью, чтобы предотвратить прямой контакт.

- Die: формирует экструдированный продукт и определяет его поперечное сечение.

- Лопасти сдвига: используется для отключения экструдированной секции.

Косвенное экструзионное оборудование

- Полая оперативная память: позволяет матрицу двигаться в стационарную заготовку.

- Стационарный контейнер: удерживает заготовку на месте.

- Умирайте сборку: установлен на оперативной памяти для отсталого движения.

- Система поддержки: обеспечивает выравнивание и стабильность полой оперативной памяти.

Гидростатическое экструзионное оборудование

- Камера давления: содержит среду жидкости и заготовку.

- Система герметизации: предотвращает утечку жидкости во время работы высокого давления.

- Экструзия умирает: формирует продукт, когда давление жидкости вытягивает заготовку.

- Гидравлическая система: обеспечивает необходимое давление для экструзии.

Воздействие экструзионного оборудования

- Высокоскоростная пресса: обеспечивает быстрое влияние на заготовку.

- Набор ударов и матрица: формирует экструдированный раздел.

- Система эжектора: удаляет готовый продукт из матрицы.

- Система смазки: уменьшает трение и износ во время высокоскоростной работы.

Подробное исследование каждого процесса экструзии

Прямая экструзия на практике

Прямая экструзия предпочитается за его простоту и универсальность. Процесс, как правило, включает нагрев заготовки, загрузку ее в контейнер и нажатие через кубик с помощью оперативной памяти. Фиктивный блок защищает ОЗУ от огня и износа. По мере того, как заготовка проходит через кубик, она принимает желаемую форму.

Шаги процесса:

1. Нагрев заготовку (для горячей экструзии).

2. Загрузка заготовки в контейнер.

3. Вставка фиктивного блока.

4. Применение давления через оперативную память.

5. Вытягивание материала через кубик.

6. Отключение экструдированной секции.

Косвенная экструзия на практике

Косвенная экструзия уменьшает трение, позволяя матрицу двигаться в стационарную заготовку. Это приводит к снижению потребления энергии и улучшению качества поверхности. Процесс ограничен задачей поддержки пологом оперативной памяти и удаления экструдированного продукта.

Шаги процесса:

1. Поместите заготовку в контейнер.

2. Перемещение сборки матрица в заготовку.

3. Материал течет в противоположном направлении к движению матрица.

4. Продукт экструдируется и удаляется.

Гидростатическая экструзия на практике

Гидростатическая экструзия идеально подходит для материалов, которые трудно выдавать обычными средствами. Среда жидкости равномерно передает давление, предотвращая поверхностные дефекты и позволяя экструзию хрупких или трудных материалов.

Шаги процесса:

1. Помещение заготовки в камеру давления.

2. Заполнение камеры жидкостью.

3. Применение давления на жидкость.

4. Заготовка экструдирована через кубик.

Воздействие на экструзию на практике

Экструзия широко используется для производства легких тонкостенных контейнеров. Процесс быстрый и эффективный, что делает его подходящим для массового производства.

Шаги процесса:

1. Поместив пуль в полости кубика.

2. ударить слизняк с помощью скоростного удара.

3. Материал течет вокруг удара, чтобы сформировать желаемую форму.

4. Изгнание готового продукта.

Преимущества и ограничения различных типов экструзии

Основные типы экструзионного оборудования Nptelnptel Каждый предлагает уникальные преимущества и проблемы:

| типа экструзии | Ключевые преимущества | Основные ограничения | Типичные приложения |

| Прямая экструзия | Универсальное, простое оборудование | Требуется высокое трение, более высокая сила | Стержни, трубки, сложные профили |

| Косвенная экструзия | Нижняя сила, лучшая поверхность | Ограниченная длина, сложный механизм | Короткие разделы, точные детали |

| Гидростатический | Минимальное трение, извлекать хрупкие | Специализированное оборудование, медленная установка | Хрупкие сплавы, керамика |

| Влияние | Высокоскоростные, тонкостенные продукты | Ограниченные формы, только мягкие металлы | Трубки, банки, складные контейнеры |

Дефекты и контроль качества при экструзии

Несмотря на свою универсальность, экструзия подвержена определенным дефектам:

- Поверхностное растрескивание: вызвано чрезмерной температурой или скоростью, что приводит к трещинам на поверхности продукта.

- Образование труб: центральная полость, образованная из -за неправильного потока материала, часто наблюдаемого при прямой экструзии.

- Неравномерная экструзия: происходит из-за непоследовательной температуры или давления, что приводит к размерным неточностям.

Меры контроля качества включают:

- Тщательное регулирование температуры.

- Использование соответствующих смазков.

- Регулярный осмотр и обслуживание штампов и оборудования.

Применение процессов экструзии

Экструзия широко используется в различных отраслях:

- Строительство: оконные рамы, балки и структурные профили.

- Автомобиль: шасси, детали двигателя и декоративные отделки.

- Aerospace: легкие конструкционные компоненты.

- Электроника: радиаторы и разъемы.

- Упаковка: трубки, банки и другие контейнеры.

Выбор среди типов экструзионного и экструзионного оборудования Nptelnptel зависит от материала, необходимой формы, объема производства и механических свойств.

Последние события в технологии экструзии

Современная технология экструзии быстро продвигается, сосредоточившись на:

- Улучшенные материалы для матрицы для большей долговечности и производительности.

- Автоматизация и управление процессом для более высокой точности и последовательности.

- Усовершенствованные системы смазки для уменьшения трения и износа.

- Гибридные процессы экструзии, которые объединяют особенности различных типов для оптимизированных результатов.

Эти инновации расширяют возможности экструзии, что позволяет производству более сложных и высокоэффективных продуктов.

Заключение

Классификация процессов и оборудования NPTEL обеспечивает комплексную основу для понимания различных методов, доступных для формирования материалов с помощью экструзии. Организуя экструзию в зависимости от направления потока материала, температуры и применения давления, NPTEL дает инженерам и производителям выбирать наиболее подходящий процесс для их потребностей. Типы экструзионного и экструзионного оборудования Nptelnptel, обсуждаемой в этой статье По мере того, как технологии продолжают развиваться, процессы экструзии останутся на переднем крае производственных инноваций, продвигая прогресс в разных отраслях.

Часто задаваемые вопросы

1. Каковы основные типы процессов экструзии в соответствии с NPTEL?

NPTEL классифицирует процессы экструзии на прямую экструзию, косвенную экструзию, гидростатическую экструзию и экструзию удара. Каждый тип отличается направлением потока материала, температуры работы и метода применения давления.

2. Чем прямая экструзия отличается от косвенной экструзии?

При прямой экструзии заготовка и оперативная память движутся в том же направлении, что приводит к более высоким требованиям к трениям и силу. В косвенной экструзии матрица движется в стационарную заготовку, уменьшая трение и улучшая отделку поверхности, хотя ограничивает длину экструдированного продукта.

3. Каковы преимущества гидростатической экструзии?

Гидростатическая экструзия устраняет трение между заготовкой и стенкой контейнера, используя жидкую среду для передачи давления. Это позволяет экструзию хрупких материалов и обеспечивает равномерное давление, что приводит к лучшему качеству продукции и меньшему количеству поверхностных дефектов.

4. Какой процесс экструзии лучше всего подходит для производства тонкостенных полых продуктов?

Экструзия ударов идеально подходит для изготовления тонкостенных, полых продуктов, таких как трубки и банки. Высокоскоростный удар быстро формирует материал в желаемую форму, что делает его подходящим для массового производства легких контейнеров.

5. Какие факторы влияют на выбор экструзионного оборудования?

Выбор экструзионного оборудования зависит от типа материала, желаемой формы продукта, объема производства и необходимых механических свойств. Другие факторы, такие как трение, температура и сложность матрицы, также играют важную роль в выборе оборудования.