Menu de conteúdo

● Introdução à extrusão

● Classificação de processos de extrusão por Nptel

>> Classificação por direção do fluxo de material

>>> Extrusão direta (para a frente)

>>> Extrusão indireta (para trás)

>> Classificação por temperatura de operação

>>> Extrusão quente

>>> Extrusão fria

>> Classificação por aplicação de pressão e médio

>>> Extrusão hidrostática

>>> Extrusão de impacto

● Tipos de equipamentos de extrusão e extrusão Nptelnptel

>> Equipamento de extrusão direta

>> Equipamento de extrusão indireta

>> Equipamento de extrusão hidrostática

>> Equipamento de extrusão de impacto

● Exploração detalhada de cada processo de extrusão

>> Extrusão direta na prática

>> Extrusão indireta na prática

>> Extrusão hidrostática na prática

>> Extrusão de impacto na prática

● Vantagens e limitações de diferentes tipos de extrusão

● Defeitos e controle de qualidade em extrusão

● Aplicações de processos de extrusão

● Desenvolvimentos recentes em tecnologia de extrusão

● Conclusão

● Perguntas frequentes

>> 1. Quais são os principais tipos de processos de extrusão de acordo com o NPTEL?

>> 2. Como a extrusão direta difere da extrusão indireta?

>> 3. Quais são as vantagens da extrusão hidrostática?

>> 4. Qual processo de extrusão é melhor para produzir produtos ocos de paredes finas?

>> 5. Quais fatores influenciam a escolha do equipamento de extrusão?

A extrusão é um processo de pedra angular na fabricação moderna, permitindo a criação de produtos com seções complexas e qualidade consistente. O Programa Nacional de Aprendizagem Aprimorada da Tecnologia (NPTEL) oferece uma estrutura completa para entender a classificação de processos de extrusão e o equipamento utilizado. Este artigo explora em detalhes como o NPTEL classifica vários processos e equipamentos de extrusão, concentrando -se em seus princípios operacionais, vantagens, desvantagens e aplicações. Ao longo, enfatizaremos o conceito de 'tipos de extrusão e Equipamento de extrusão Nptelnptel 'Para fornecer um entendimento abrangente.

Introdução à extrusão

A extrusão é um processo de deformação no qual um bloco de material, conhecido como tarugo, é forçado através de um dado para produzir um produto alongado com uma seção transversal uniforme. Esse processo é amplamente utilizado para metais, polímeros, cerâmica e até produtos alimentícios, mas é mais prevalente no setor de metais devido à versatilidade e eficiência que ela oferece.

As principais vantagens da extrusão incluem a capacidade de produzir formas complexas, obter excelentes acabamentos de superfície e fabricar produtos com propriedades mecânicas consistentes. O processo pode ser adaptado para vários materiais e escalas de produção, tornando -o uma técnica fundamental em setores como construção, automotivo, aeroespacial e bens de consumo.

Classificação de processos de extrusão por Nptel

O NPTEL classifica os processos de extrusão com base em vários critérios, com o mais significativo sendo a direção do fluxo do material em relação à RAM, a temperatura na qual ocorre a extrusão e o método de aplicação de pressão. Compreender essas classificações é essencial para selecionar o processo certo para um determinado aplicativo.

Classificação por direção do fluxo de material

Extrusão direta (para a frente)

Em extrusão direta, o tarugo é colocado em um recipiente e um aríete o empurra através de um dado estacionário. O material flui na mesma direção que o movimento da RAM. Este é o processo de extrusão mais comum e é adequado para uma ampla gama de materiais e perfis.

Principais recursos:

- Alto atrito entre o tarugo e a parede de contêineres.

- requer força mais alta devido ao atrito.

- capaz de produzir seções longas e contínuas.

Aplicações típicas:

- Perfis estruturais, hastes, tubos e seções transversais complexas.

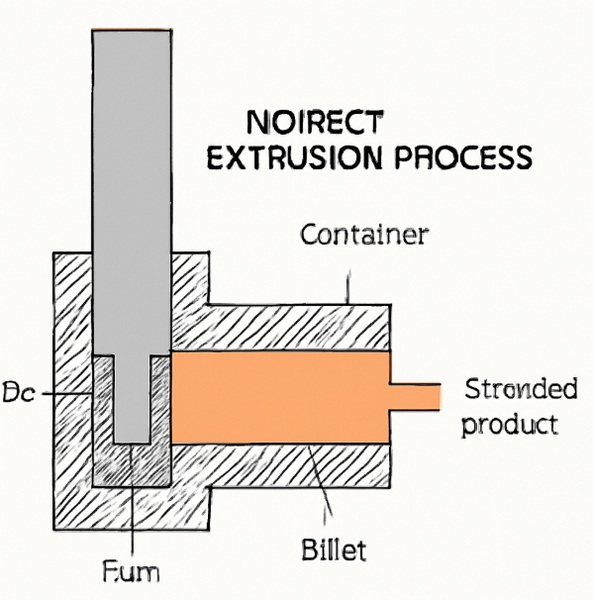

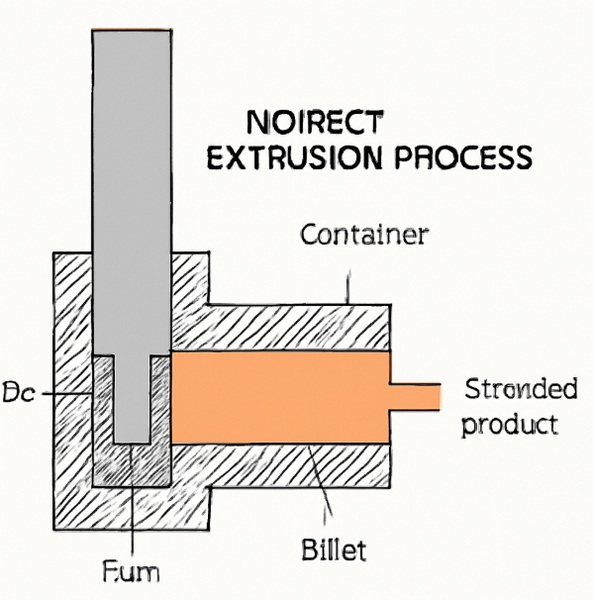

Extrusão indireta (para trás)

Em extrusão indireta, o dado é montado na carneiro e se move para o tarugo estacionário. O material flui na direção oposta ao movimento da RAM, o que reduz significativamente o atrito.

Principais recursos:

- menor força de atrito e extrusão.

- acabamento superficial aprimorado de produtos extrudados.

- Limitado pela complexidade de apoiar o aríete oco.

Aplicações típicas:

- Seções extrudadas mais curtas, peças de precisão e aplicações que exigem excelente qualidade da superfície.

Classificação por temperatura de operação

Extrusão quente

A extrusão a quente é realizada a temperaturas elevadas, normalmente acima do ponto de recristalização do material. Isso reduz a resistência do material à deformação, facilitando a extrusão.

Principais recursos:

- menor força de extrusão necessária.

-Adequado para materiais difíceis de trabalhar.

- Risco de oxidação e escala.

Aplicações típicas:

- Produtos de alumínio, cobre, magnésio e aço.

Extrusão fria

A extrusão a frio é realizada na temperatura ambiente ou perto. Embora exija força mais alta, oferece propriedades mecânicas aprimoradas e acabamento da superfície devido ao endurecimento por tensão.

Principais recursos:

- qualidade da superfície aprimorada.

- Precisão dimensional aprimorada.

- Maior força devido ao endurecimento do trabalho.

Aplicações típicas:

- Fixadores, engrenagens e outros componentes de precisão.

Classificação por aplicação de pressão e médio

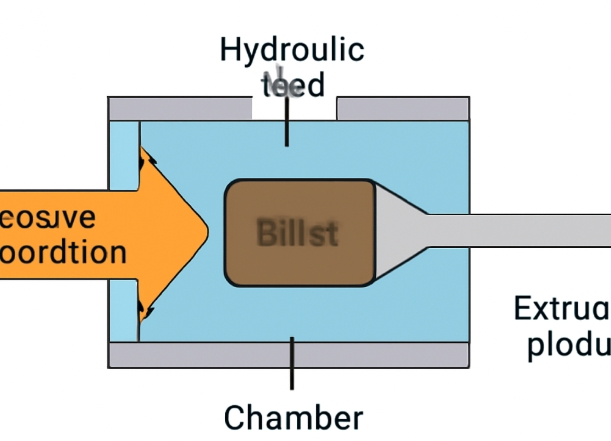

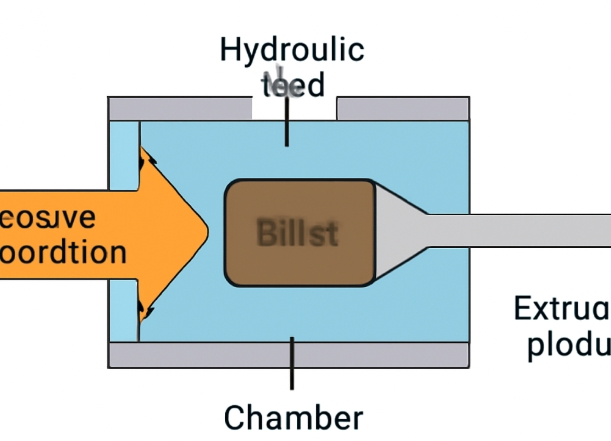

Extrusão hidrostática

A extrusão hidrostática usa um meio de fluido para aplicar pressão uniformemente ao redor do tarugo. Isso elimina o atrito entre o tarugo e a parede do contêiner, permitindo a extrusão de materiais quebradiços.

Principais recursos:

- atrito mínimo.

- Aplicação de pressão uniforme.

- requer equipamentos especializados.

Aplicações típicas:

- ligas quebradiças, cerâmicas e materiais difíceis de extrudar por meios convencionais.

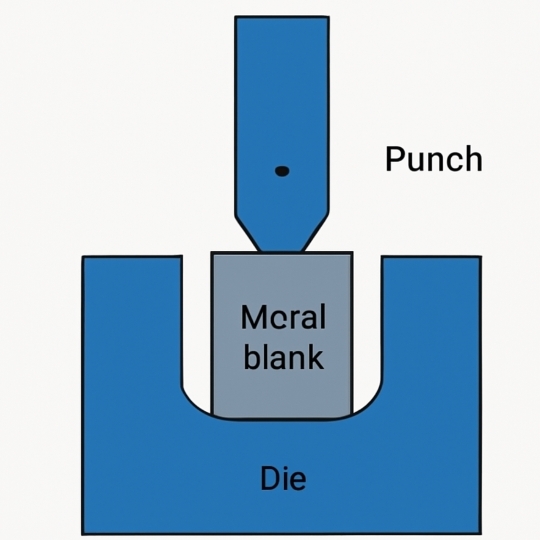

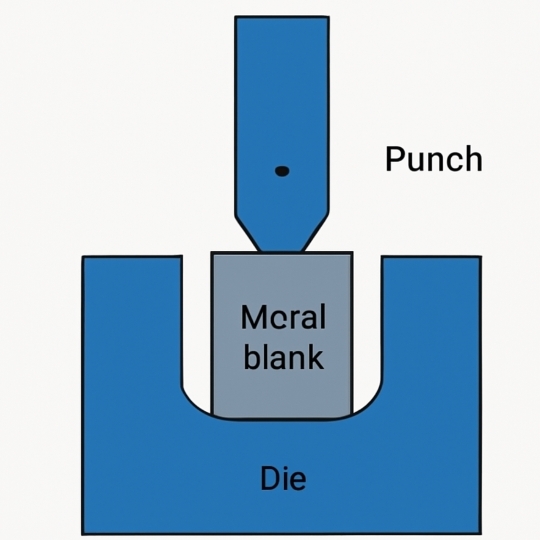

Extrusão de impacto

A extrusão de impacto é um processo de alta velocidade em que um soco atinge o tarugo em alta velocidade, forçando o material a fluir rapidamente para a cavidade da matriz. Esse processo é ideal para a produção de seções ocas de paredes finas.

Principais recursos:

- Altas taxas de produção.

- Adequado para metais moles.

- limitado a certas formas e tamanhos.

Aplicações típicas:

- Tubos dobráveis, latas e recipientes leves.

Tipos de equipamentos de extrusão e extrusão Nptelnptel

A classificação detalhada dos processos de extrusão pelo NPTEL está intimamente ligada aos tipos de equipamentos utilizados. Cada processo requer máquinas e ferramentas específicas para obter melhores resultados. Aqui está uma visão geral dos tipos de equipamentos de extrusão e extrusão Nptelnptel:

Equipamento de extrusão direta

- Pressione de extrusão: a máquina principal que aplica força ao tarugo, tipicamente hidráulica ou mecânica.

- Contêiner: mantém o tarugo durante a extrusão.

- Bloco fictício: colocado entre o tarugo e a RAM para evitar o contato direto.

- Die: molda o produto extrudado e determina sua seção transversal.

- Blades de cisalhamento: usado para cortar a seção extrudada.

Equipamento de extrusão indireta

- Hollow Ram: permite que o dado se mova para o tarugo estacionário.

- Contêiner estacionário: mantém o tarugo no lugar.

- Montagem de matriz: montado no aríete para o movimento atrasado.

- Sistema de suporte: garante o alinhamento e a estabilidade do aríete oco.

Equipamento de extrusão hidrostática

- Câmara de pressão: contém o meio fluido e o tarugo.

- Sistema de vedação: impede o vazamento de fluidos durante a operação de alta pressão.

- Dado de extrusão: molda o produto como a pressão do fluido extruda o tarugo.

- Sistema hidráulico: fornece a pressão necessária para a extrusão.

Equipamento de extrusão de impacto

- Imprensa de alta velocidade: proporciona um rápido impacto ao tarugo.

- Conjunto de punção e matriz: molda a seção extrudada.

- Sistema de ejetor: remove o produto acabado do dado.

- Sistema de lubrificação: reduz o atrito e o desgaste durante a operação de alta velocidade.

Exploração detalhada de cada processo de extrusão

Extrusão direta na prática

A extrusão direta é favorecida por sua simplicidade e versatilidade. O processo normalmente envolve aquecer o tarugo, carregá -lo no recipiente e pressioná -lo através do dado usando uma RAM. O bloco fictício protege o RAM do calor e do desgaste. À medida que o tarugo é forçado através do dado, ele assume a forma desejada.

Etapas do processo:

1. Aquecimento do tarugo (para extrusão quente).

2. Carregando o tarugo no contêiner.

3. Inserindo o bloco fictício.

4. Aplicando pressão através da RAM.

5. Extrusando o material através da matriz.

6. Cortando a seção extrudada.

Extrusão indireta na prática

A extrusão indireta reduz o atrito, permitindo que o dado se mova para o tarugo estacionário. Isso resulta em menor consumo de energia e melhoria da qualidade da superfície. O processo é limitado pelo desafio de apoiar a RAM oca e remover o produto extrudado.

Etapas do processo:

1. Colocando o tarugo no contêiner.

2. Movendo a assembléia do dado para o tarugo.

3. O material flui na direção oposta ao movimento da matriz.

4. O produto é extrudado e removido.

Extrusão hidrostática na prática

A extrusão hidrostática é ideal para materiais difíceis de extratar por meios convencionais. O meio fluido transmite a pressão uniformemente, impedindo defeitos superficiais e permitindo a extrusão de materiais quebradiços ou difíceis de trabalhar.

Etapas do processo:

1. Colocando o tarugo na câmara de pressão.

2. Enchendo a câmara com fluido.

3. Aplicando pressão ao fluido.

4. O tarugo é extrudado através do dado.

Extrusão de impacto na prática

A extrusão de impacto é amplamente utilizada para produzir recipientes leves e de paredes finas. O processo é rápido e eficiente, tornando -o adequado para a produção em massa.

Etapas do processo:

1. Colocando uma lesma de material na cavidade da matriz.

2. Atingindo a lesma com um soco em alta velocidade.

3. O material flui ao redor do soco para formar a forma desejada.

4. Ejetando o produto acabado.

Vantagens e limitações de diferentes tipos de extrusão

Os principais tipos de equipamentos de extrusão e extrusão Nptelnptel oferecem benefícios e desafios exclusivos:

| Tipo de extrusão | Vantagens -chave | Principais limitações de | aplicações típicas |

| Extrusão direta | Equipamento versátil e simples | Alta atrito, maior força necessária | Hastes, tubos, perfis complexos |

| Extrusão indireta | Força inferior, melhor acabamento superficial | Comprimento limitado, máquinas complexas | Seções curtas, peças de precisão |

| Hidrostático | Atrito mínimo, extrudes quebradiços | Equipamento especializado, configuração lenta | Ligas quebradiças, cerâmica |

| Impacto | Produtos de alta velocidade de paredes finas | Formas limitadas, apenas metais moles | Tubos, latas, recipientes dobráveis |

Defeitos e controle de qualidade em extrusão

Apesar de sua versatilidade, a extrusão é suscetível a certos defeitos:

- Rachaduras na superfície: causadas por temperatura ou velocidade excessiva, resultando em rachaduras na superfície do produto.

- Formação do tubo: a cavidade central formada devido ao fluxo inadequado de material, geralmente visto em extrusão direta.

- Extrusão não uniforme: ocorre devido à temperatura ou pressão inconsistente, levando a imprecisões dimensionais.

As medidas de controle de qualidade incluem:

- Regulação cuidadosa da temperatura.

- Uso de lubrificantes apropriados.

- Inspeção e manutenção regulares de matrizes e equipamentos.

Aplicações de processos de extrusão

A extrusão é usada extensivamente em várias indústrias:

- Construção: quadros de janela, vigas e perfis estruturais.

- Automotivo: chassi, peças do motor e acabamentos decorativos.

- Aeroespacial: componentes estruturais leves.

- Eletrônica: dissipadores de calor e conectores.

- Embalagem: tubos, latas e outros contêineres.

A escolha entre os tipos de equipamentos de extrusão e extrusão Nptelnptel depende do material, forma necessária, volume de produção e propriedades mecânicas.

Desenvolvimentos recentes em tecnologia de extrusão

A tecnologia de extrusão moderna está avançando rapidamente, concentrando -se em:

- Materiais de matriz aprimorados para maior durabilidade e desempenho.

- Automação e controle de processo para maior precisão e consistência.

- Sistemas de lubrificação aprimorados para reduzir o atrito e o desgaste.

- Processos de extrusão híbrida que combinam recursos de diferentes tipos para obter resultados otimizados.

Essas inovações estão expandindo as capacidades da extrusão, permitindo a produção de produtos mais complexos e de alto desempenho.

Conclusão

A classificação da NPTEL de processos e equipamentos de extrusão fornece uma estrutura abrangente para entender os diversos métodos disponíveis para moldar os materiais por extrusão. Ao organizar a extrusão com base na direção do fluxo de material, temperatura e aplicação de pressão, a NPTEL capacita engenheiros e fabricantes a selecionar o processo mais adequado para suas necessidades. Os tipos de equipamentos de extrusão e extrusão Nptelnptel discutidos neste artigo destacam a adaptabilidade e a eficiência da extrusão na produção de uma ampla variedade de produtos industriais. À medida que a tecnologia continua a evoluir, os processos de extrusão permanecerão na vanguarda da inovação na fabricação, impulsionando o progresso em vários setores.

Perguntas frequentes

1. Quais são os principais tipos de processos de extrusão de acordo com o NPTEL?

O NPTEL classifica os processos de extrusão em extrusão direta, extrusão indireta, extrusão hidrostática e extrusão de impacto. Cada tipo é distinguido pela direção do fluxo do material, temperatura da operação e método de aplicação de pressão.

2. Como a extrusão direta difere da extrusão indireta?

Em extrusão direta, o tarugo e o RAM se movem na mesma direção, resultando em requisitos mais altos de atrito e força. Na extrusão indireta, o dado se move para o tarugo estacionário, reduzindo o atrito e melhorando o acabamento da superfície, embora limite o comprimento do produto extrudado.

3. Quais são as vantagens da extrusão hidrostática?

A extrusão hidrostática elimina o atrito entre o tarugo e a parede do recipiente usando um meio de fluido para transmitir pressão. Isso permite a extrusão de materiais quebradiços e fornece pressão uniforme, resultando em melhor qualidade do produto e menos defeitos superficiais.

4. Qual processo de extrusão é melhor para produzir produtos ocos de paredes finas?

A extrusão de impacto é ideal para fabricar produtos de paredes finas, produtos ocos, como tubos e latas. O soco de alta velocidade forma rapidamente o material na forma desejada, tornando-o adequado para a produção em massa de recipientes leves.

5. Quais fatores influenciam a escolha do equipamento de extrusão?

A escolha do equipamento de extrusão depende do tipo de material, forma desejada do produto, volume de produção e propriedades mecânicas necessárias. Outros fatores, como atrito, temperatura e complexidade da matriz, também desempenham um papel significativo na seleção de equipamentos.