Inhoudsmenu

● Inleiding tot extrusie

● NPTEL's classificatie van extrusieprocessen

>> Classificatie door richting van materiaalstroom

>>> Directe (voorwaartse) extrusie

>>> Indirecte (achterwaartse) extrusie

>> Classificatie door de temperatuur van de werking

>>> Hete extrusie

>>> Koude extrusie

>> Classificatie door druktoepassing en medium

>>> Hydrostatische extrusie

>>> Impact extrusie

● Soorten extrusie- en extrusieapparatuur nptelnptel

>> Directe extrusieapparatuur

>> Indirecte extrusieapparatuur

>> Hydrostatische extrusieapparatuur

>> Impact extrusieapparatuur

● Gedetailleerde verkenning van elk extrusieproces

>> Directe extrusie in de praktijk

>> Indirecte extrusie in de praktijk

>> Hydrostatische extrusie in de praktijk

>> Impact extrusie in de praktijk

● Voordelen en beperkingen van verschillende extrusietypen

● Defecten en kwaliteitscontrole bij extrusie

● Toepassingen van extrusieprocessen

● Recente ontwikkelingen in extrusietechnologie

● Conclusie

● FAQ

>> 1. Wat zijn de belangrijkste soorten extrusieprocessen volgens NPTEL?

>> 2. Hoe verschilt directe extrusie van indirecte extrusie?

>> 3. Wat zijn de voordelen van hydrostatische extrusie?

>> 4. Welk extrusieproces is het beste voor het produceren van holle holle producten van dunne muren?

>> 5. Welke factoren beïnvloeden de keuze van extrusieapparatuur?

Extrusie is een hoeksteenproces in de moderne productie, waardoor producten met complexe dwarsdoorsneden en consistente kwaliteit kunnen worden gecreëerd. Het National Program on Technology Enhanced Learning (NPTEL) biedt een grondig raamwerk voor het begrijpen van de classificatie van extrusieprocessen en de gebruikte apparatuur. Dit artikel onderzoekt in detail hoe NPTEL verschillende extrusieprocessen en -apparatuur classificeert, gericht op hun operationele principes, voor-, nadelen en toepassingen. Overal zullen we het concept van 'soorten extrusie en Extrusieapparatuur nptelnptel 'om een uitgebreid begrip te bieden.

Inleiding tot extrusie

Extrusie is een vervormingsproces waarbij een blok van materiaal, bekend als een knuppel, door een dobbelsteen wordt gedwongen om een langwerpig product met een uniforme dwarsdoorsnede te produceren. Dit proces wordt veel gebruikt voor metalen, polymeren, keramiek en zelfs voedingsproducten, maar het komt het meest voor in de metalenindustrie vanwege de veelzijdigheid en efficiëntie die het biedt.

De belangrijkste voordelen van extrusie zijn onder meer het vermogen om complexe vormen te produceren, uitstekende oppervlakte -afwerkingen te bereiken en producten te produceren met consistente mechanische eigenschappen. Het proces kan worden aangepast voor verschillende materialen en productieschalen, waardoor het een fundamentele techniek is in sectoren zoals constructie, automotive, ruimtevaart en consumentengoederen.

NPTEL's classificatie van extrusieprocessen

NPTEL classificeert extrusieprocessen op basis van verschillende criteria, waarbij de belangrijkste de richting van materiaalstroom ten opzichte van de RAM is, de temperatuur waarbij extrusie optreedt en de methode van druktoepassing. Het begrijpen van deze classificaties is essentieel voor het selecteren van het juiste proces voor een bepaalde toepassing.

Classificatie door richting van materiaalstroom

Directe (voorwaartse) extrusie

Bij directe extrusie wordt de billet in een container geplaatst en duwt een ram het door een stationaire dobbelsteen. Het materiaal stroomt in dezelfde richting als de RAM -beweging. Dit is het meest voorkomende extrusieproces en is geschikt voor een breed scala aan materialen en profielen.

Belangrijkste kenmerken:

- Hoge wrijving tussen de billet- en containerwand.

- Vereist een hogere kracht als gevolg van wrijving.

- in staat om lange, continue secties te produceren.

Typische toepassingen:

- Structurele profielen, staven, buizen en complexe dwarsdoorsneden.

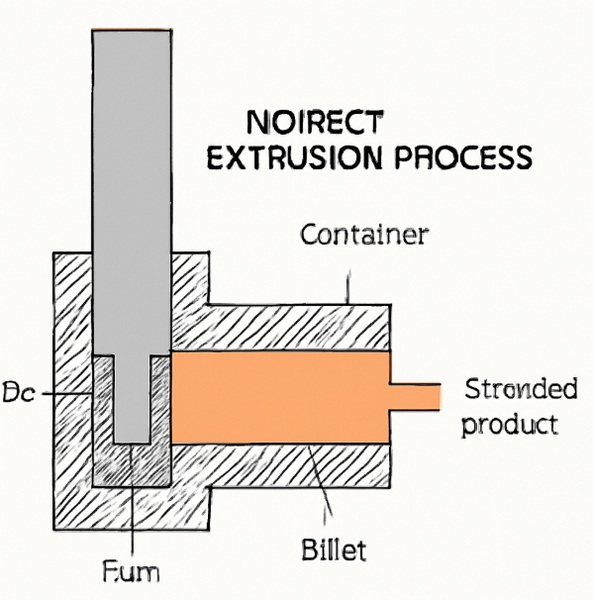

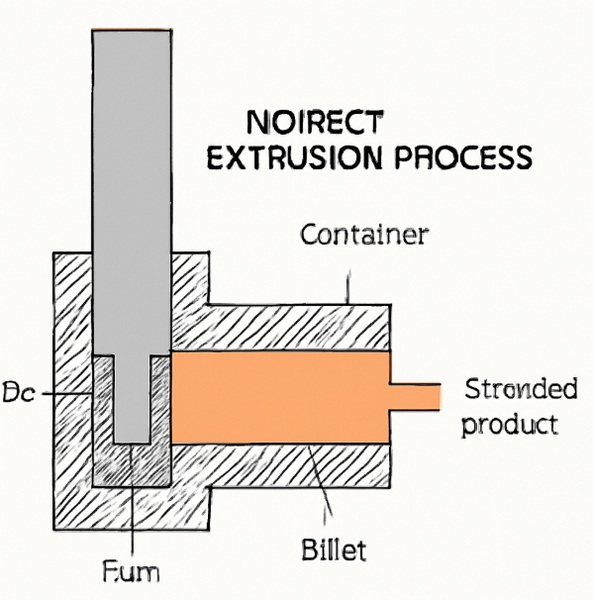

Indirecte (achterwaartse) extrusie

In indirecte extrusie wordt de dobbelsteen op de RAM gemonteerd en beweegt het de stationaire biljet in. Het materiaal stroomt in de tegenovergestelde richting van de RAM -beweging, die de wrijving aanzienlijk vermindert.

Belangrijkste kenmerken:

- Lagere wrijving en extrusiekracht.

- Verbeterde oppervlakteafwerking van geëxtrudeerde producten.

- Beperkt door de complexiteit van het ondersteunen van de holle ram.

Typische toepassingen:

- Kortere geëxtrudeerde secties, precisieonderdelen en toepassingen die een uitstekende oppervlaktekwaliteit vereisen.

Classificatie door de temperatuur van de werking

Hete extrusie

Hete extrusie wordt uitgevoerd bij verhoogde temperaturen, meestal boven het herkristallisatiepunt van het materiaal. Dit vermindert de weerstand van het materiaal tegen vervorming, waardoor het gemakkelijker is om te extruderen.

Belangrijkste kenmerken:

- Lagere extrusiekracht vereist.

-Geschikt voor moeilijk te werken materiaal.

- Risico op oxidatie en schaling.

Typische toepassingen:

- Aluminium-, koper-, magnesium- en staalproducten.

Koude extrusie

Koude extrusie wordt uitgevoerd op of nabij kamertemperatuur. Hoewel het een hogere kracht vereist, biedt het verbeterde mechanische eigenschappen en oppervlakte -afwerking als gevolg van spanningsharding.

Belangrijkste kenmerken:

- Verbeterde oppervlaktekwaliteit.

- Verbeterde dimensionale nauwkeurigheid.

- Verhoogde kracht als gevolg van werkharden.

Typische toepassingen:

- bevestigingsmiddelen, versnellingen en andere precisiecomponenten.

Classificatie door druktoepassing en medium

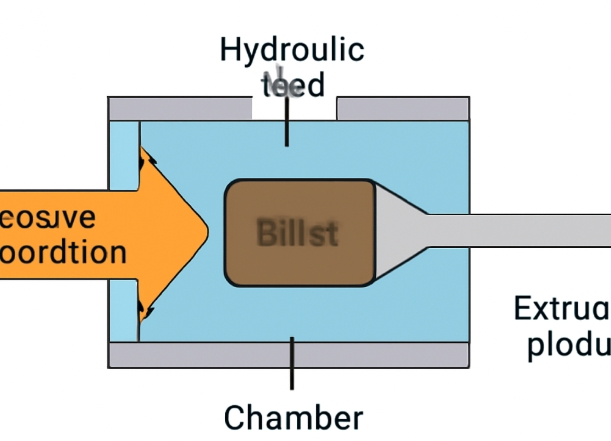

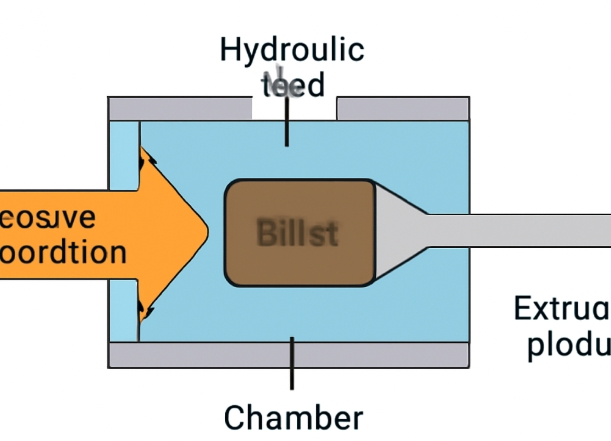

Hydrostatische extrusie

Hydrostatische extrusie maakt gebruik van een vloeistofmedium om uniform druk rond de knuppel uit te oefenen. Dit elimineert wrijving tussen de biljet en de containerwand, waardoor broze materialen extrusie mogelijk zijn.

Belangrijkste kenmerken:

- Minimale wrijving.

- Uniforme druktoepassing.

- Vereist gespecialiseerde apparatuur.

Typische toepassingen:

- Brosse legeringen, keramiek en materialen die moeilijk te extruxeren zijn op conventionele middelen.

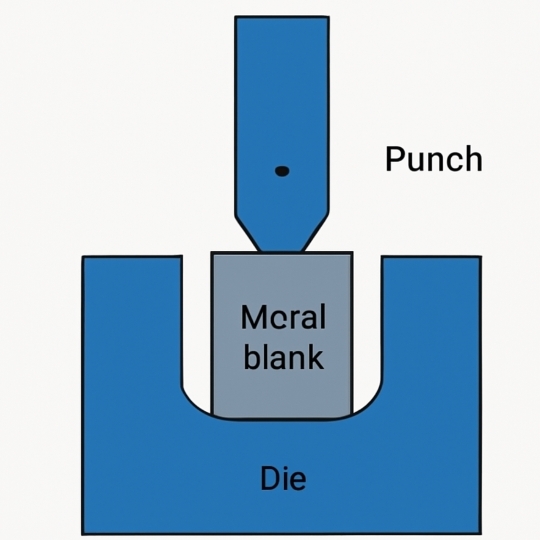

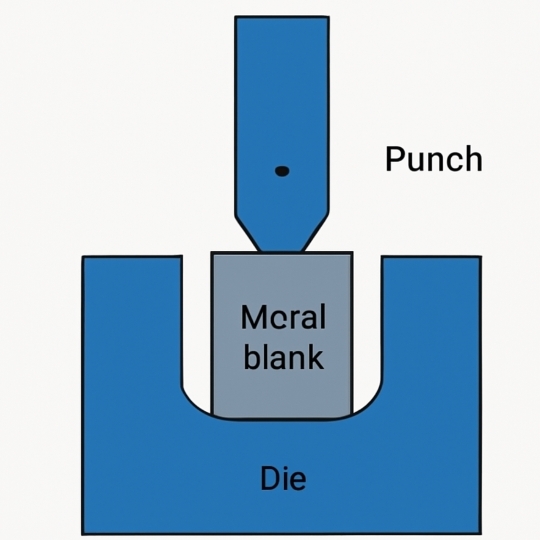

Impact extrusie

Impact-extrusie is een hogesnelheidsproces waarbij een stoot de biljet met hoge snelheid raakt, waardoor het materiaal snel in de matrijsholte wordt gedwongen. Dit proces is ideaal voor het produceren van dunwandige, holle secties.

Belangrijkste kenmerken:

- Hoge productiesnelheden.

- Geschikt voor zachte metalen.

- Beperkt tot bepaalde vormen en maten.

Typische toepassingen:

- Inklapbare buizen, blikjes en lichtgewicht containers.

Soorten extrusie- en extrusieapparatuur nptelnptel

NPTEL's gedetailleerde classificatie van extrusieprocessen is nauw verbonden met de soorten gebruikte apparatuur. Elk proces vereist specifieke machines en gereedschap om optimale resultaten te bereiken. Hier is een overzicht van de soorten extrusie- en extrusieapparatuur nptelnptel:

Directe extrusieapparatuur

- Extrusiedruk: de hoofdmachine die kracht van toepassing is op het biljet, meestal hydraulisch of mechanisch.

- Container: houdt de knuppel vast tijdens extrusie.

- Dummy Block: geplaatst tussen de knuppel en het RAM om direct contact te voorkomen.

- Die: vormt het geëxtrudeerde product en bepaalt de dwarsdoorsnede.

- Shear Blades: gebruikt om het geëxtrudeerde gedeelte af te snijden.

Indirecte extrusieapparatuur

- Hollow Ram: laat de dobbelsteen naar de stationaire biljet gaan.

- Stationaire container: houdt de billet op zijn plaats.

- Die -montage: gemonteerd op de ram voor achterwaartse beweging.

- Ondersteuningssysteem: zorgt voor afstemming en stabiliteit van het holle RAM.

Hydrostatische extrusieapparatuur

- Drukkamer: bevat het vloeistofmedium en biljet.

- Afdichtingsysteem: voorkomt vloeistoflekkage tijdens hoge drukwerking.

- Extrusiedobbelsteen: vormt het product terwijl de vloeistofdruk de biljet extrudeert.

- Hydraulisch systeem: biedt de nodige druk voor extrusie.

Impact extrusieapparatuur

- Snelle pers: levert een snelle impact op de billet.

- Punch and Die Set: vormt het geëxtrudeerde gedeelte.

- Ejectorsysteem: verwijdert het eindproduct uit de dobbelsteen.

- Smeersysteem: vermindert wrijving en slijtage tijdens snelle werking.

Gedetailleerde verkenning van elk extrusieproces

Directe extrusie in de praktijk

Directe extrusie wordt begunstigd vanwege zijn eenvoud en veelzijdigheid. Het proces omvat meestal het verwarmen van de knuppel, het laden in de container en het door de matrijs drukken met behulp van een RAM. Het dummyblok beschermt de RAM tegen hitte en slijtage. Terwijl de knuppel door de dobbelsteen wordt gedwongen, krijgt het de gewenste vorm.

Processtappen:

1. De knuppel verwarmen (voor hete extrusie).

2. Het laden van de knuppel in de container.

3. Het dummyblok invoegen.

4. Druk uitoefenen via het RAM.

5. Het materiaal extruderen door de dobbelsteen.

6. Het geëxtrudeerde gedeelte afsnijden.

Indirecte extrusie in de praktijk

Indirecte extrusie vermindert wrijving door de dobbelsteen te laten gaan naar de stationaire billet. Dit resulteert in een lager energieverbruik en verbeterde oppervlaktekwaliteit. Het proces wordt beperkt door de uitdaging om het holle RAM te ondersteunen en het geëxtrudeerde product te verwijderen.

Processtappen:

1. Het plaatsen van de knuppel in de container.

2. Verplaats de matrijsvergadering naar de knuppel.

3. Materiaal stroomt in de tegenovergestelde richting van de matrijsbeweging.

4. Product wordt geëxtrudeerd en verwijderd.

Hydrostatische extrusie in de praktijk

Hydrostatische extrusie is ideaal voor materialen die moeilijk te extruxeren zijn op conventionele middelen. Het vloeistofmedium brengt de druk gelijkmatig over, het voorkomen van oppervlaktefouten en het mogelijk maken van de extrusie van brosse of moeilijk te werken materialen.

Processtappen:

1. Plaats de knuppel in de drukkamer.

2. De kamer vullen met vloeistof.

3. Druk op de vloeistof uitoefenen.

4. Billet wordt geëxtrudeerd door de dobbelsteen.

Impact extrusie in de praktijk

Impact-extrusie wordt veel gebruikt voor het produceren van lichtgewicht, dunwandige containers. Het proces is snel en efficiënt, waardoor het geschikt is voor massaproductie.

Processtappen:

1. Plaats een slug materiaal in de matrijsholte.

2. Sluit de slak slaan met een hoge snelheid.

3. Materiaal stroomt rond de stoot om de gewenste vorm te vormen.

4. Het eindproduct uitwerpen.

Voordelen en beperkingen van verschillende extrusietypen

De belangrijkste soorten extrusie- en extrusieapparatuur nptelnptel bieden elk unieke voordelen en uitdagingen:

| Extrusietype | sleutelvoordelen | Hoofdbeperkingen | Typische toepassingen |

| Directe extrusie | Veelzijdige, eenvoudige apparatuur | Hoge wrijving, hogere kracht vereist | Staven, buizen, complexe profielen |

| Indirecte extrusie | Lagere kracht, betere oppervlakteafwerking | Beperkte lengte, complexe machines | Korte secties, precisieonderdelen |

| Hydrostatisch | Minimale wrijving, extrudeen bros | Gespecialiseerde apparatuur, langzame opstelling | Brosse legeringen, keramiek |

| Invloed | Hoge snelheid, dunwandige producten | Beperkte vormen, alleen zachte metalen | Buizen, blikjes, opvouwbare containers |

Defecten en kwaliteitscontrole bij extrusie

Ondanks zijn veelzijdigheid is extrusie gevoelig voor bepaalde defecten:

- Oppervlaktescheuren: veroorzaakt door overmatige temperatuur of snelheid, wat resulteert in scheuren op het productoppervlak.

- Pijpvorming: centrale holte gevormd als gevolg van onjuiste materiaalstroom, vaak gezien in directe extrusie.

- Niet-uniforme extrusie: treedt op als gevolg van inconsistente temperatuur of druk, wat leidt tot dimensionale onnauwkeurigheden.

Maatregelen voor kwaliteitscontrole zijn onder meer:

- Zorgvuldige temperatuurregulering.

- Gebruik van geschikte smeermiddelen.

- Regelmatig inspectie en onderhoud van matrijzen en apparatuur.

Toepassingen van extrusieprocessen

Extrusie wordt veelvuldig gebruikt in verschillende industrieën:

- Constructie: raamframes, balken en structurele profielen.

- Automotive: chassis, motoronderdelen en decoratieve versieringen.

- Aerospace: lichtgewicht structurele componenten.

- Elektronica: koellichamen en connectoren.

- Verpakking: buizen, blikjes en andere containers.

De keuze tussen de soorten extrusie- en extrusieapparatuur nptelnptel hangt af van het materiaal, de vereiste vorm, productievolume en mechanische eigenschappen.

Recente ontwikkelingen in extrusietechnologie

Moderne extrusietechnologie gaat snel vooruit en richt zich op:

- Verbeterde matrijsmaterialen voor een grotere duurzaamheid en prestaties.

- Automatisering en procescontrole voor hogere precisie en consistentie.

- Verbeterde smeersystemen om wrijving en slijtage te verminderen.

- Hybride extrusieprocessen die kenmerken van verschillende typen combineren voor geoptimaliseerde resultaten.

Deze innovaties breiden de mogelijkheden van extrusie uit, waardoor de productie van meer complexe en krachtige producten mogelijk is.

Conclusie

NPTEL's classificatie van extrusieprocessen en -apparatuur biedt een uitgebreid raamwerk voor het begrijpen van de diverse methoden die beschikbaar zijn voor het vormgeven van materialen door extrusie. Door extrusie te organiseren op basis van richting van materiaalstroom, temperatuur en druktoepassing, stelt NPTEL ingenieurs en fabrikanten in staat om het meest geschikte proces voor hun behoeften te selecteren. De soorten extrusie- en extrusieapparatuur NPTELNPTEL besproken in dit artikel benadrukken het aanpassingsvermogen en de efficiëntie van extrusie bij het produceren van een breed scala aan industriële producten. Naarmate de technologie blijft evolueren, blijven extrusieprocessen voorop in de productie -innovatie, waardoor de voortgang in meerdere industrieën stimuleert.

FAQ

1. Wat zijn de belangrijkste soorten extrusieprocessen volgens NPTEL?

NPTEL classificeert extrusieprocessen in directe extrusie, indirecte extrusie, hydrostatische extrusie en impactextrusie. Elk type wordt onderscheiden door de richting van materiaalstroom, de werkingstemperatuur en de methode van druktoepassing.

2. Hoe verschilt directe extrusie van indirecte extrusie?

In directe extrusie bewegen de billet en de RAM in dezelfde richting, wat resulteert in hogere wrijving en krachtvereisten. In indirecte extrusie beweegt de matrijs naar de stationaire biljet, vermindert het verminderen van wrijving en het verbeteren van de oppervlakteafwerking, hoewel deze de lengte van het geëxtrudeerde product beperkt.

3. Wat zijn de voordelen van hydrostatische extrusie?

Hydrostatische extrusie elimineert wrijving tussen de biljet- en containerwand met behulp van een vloeistofmedium om druk over te dragen. Dit maakt extrusie van brosse materialen mogelijk en biedt uniforme druk, wat resulteert in een betere productkwaliteit en minder oppervlaktefouten.

4. Welk extrusieproces is het beste voor het produceren van holle holle producten van dunne muren?

Impact-extrusie is ideaal voor het produceren van dunne muren, holle producten zoals buizen en blikjes. De high-speed punch vormt snel het materiaal in de gewenste vorm, waardoor het geschikt is voor massaproductie van lichtgewicht containers.

5. Welke factoren beïnvloeden de keuze van extrusieapparatuur?

De keuze van extrusieapparatuur is afhankelijk van het type materiaal, de gewenste productvorm, het productievolume en de vereiste mechanische eigenschappen. Andere factoren zoals wrijving, temperatuur en matrijscomplexiteit spelen ook een belangrijke rol bij de selectie van apparatuur.