Menu de contenu

● Introduction à l'extrusion d'aluminium

● Le processus d'extrusion en aluminium

● Types d'extrusion d'aluminium

● Profils d'extrusion en aluminium

● Applications de l'extrusion en aluminium

● Avantages de l'extrusion d'aluminium

● Alliages d'extrusion en aluminium

● Dies à extrusion d'aluminium

● Défis dans l'extrusion d'aluminium

● Avenir de l'extrusion en aluminium

● Conclusion

● Questions fréquemment posées

>> Q1: Quelle est la principale différence entre l'extrusion directe et indirecte?

>> Q2: Les extrusions en aluminium peuvent-elles être soudées?

>> Q3: Comment le choix de l'alliage affecte-t-il le processus d'extrusion?

>> Q4: Quels sont les avantages environnementaux de l'utilisation d'extrusions d'aluminium?

>> Q5: Comment les tolérances sont-elles contrôlées dans l'extrusion d'aluminium?

Introduction à l'extrusion d'aluminium

L'extrusion en aluminium est un processus de fabrication polyvalent qui a révolutionné diverses industries, de la construction à l'aérospatiale. Cette technique consiste à façonner le matériau en alliage en aluminium en le forçant à travers un dé avec un profil transversal spécifique. Le résultat est une longueur continue de matériau avec une coupe transversale cohérente, qui peut être coupée et traitée davantage pour répondre aux exigences spécifiques.

Le processus d'extrusion en aluminium

Le processus d'extrusion en aluminium est un mélange fascinant d'ingénierie et de métallurgie. Décomposons les étapes impliquées:

1. Préparation des billettes: Le processus commence par une billette en aluminium, qui est un bloc cylindrique solide d'alliage d'aluminium.

2. Préchauffage: La billette est chauffée à une température où elle devient malléable mais non fondée, généralement entre 800 ° F à 925 ° F (427 ° C à 496 ° C).

3. Lubrification: la matrice et d'autres outils sont lubrifiés pour réduire les frictions et assurer une extrusion en douceur.

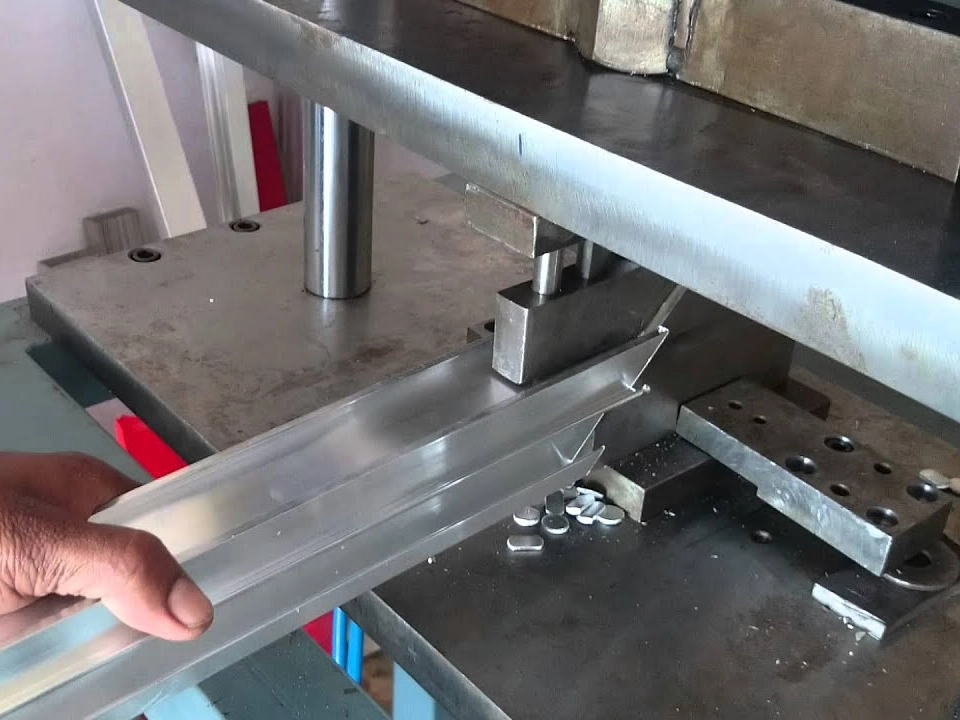

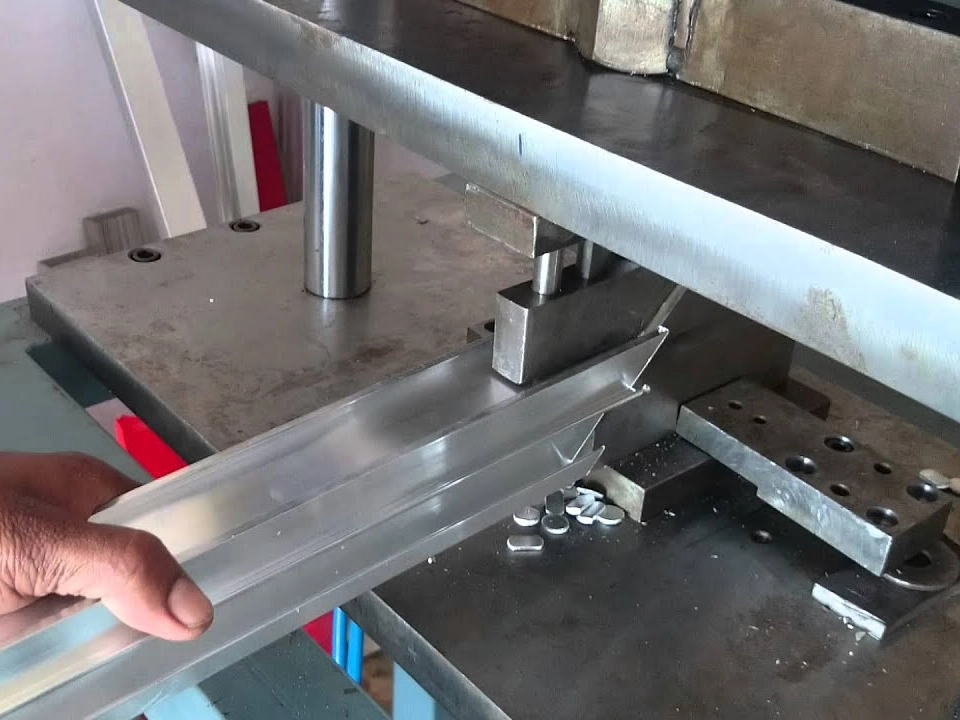

4. Extrusion: la billette chauffée est placée dans un récipient et poussée à travers la filière à l'aide d'une RAM hydraulique. La pression peut varier de 100 à 15 000 tonnes, selon la complexité du profil et l'alliage extrudé.

5. Émergence de profil: Alors que l'aluminium sort de la filière, il prend la forme de l'ouverture de la matrice.

6. refroidissement: le profil extrudé est refroidi à l'aide de l'air ou de l'eau pour solidifier sa forme.

7. Étirement: le profil est étiré pour le redresser et soulager les contraintes internes.

8. COUPE: La longue extrusion est coupée à la longueur souhaitée.

9. Traitement thermique: Selon l'alliage et les propriétés souhaitées, l'extrusion peut subir un traitement thermique pour améliorer sa résistance et sa durabilité.

10. Finition: La dernière étape peut impliquer des traitements de surface tels que l'anodisation, la peinture ou le revêtement en poudre.

Types d'extrusion d'aluminium

Il existe plusieurs types de processus d'extrusion en aluminium, chacun adapté à différentes applications:

1. Extrusion directe: la méthode la plus courante, où la billette est poussée directement à travers la filière.

2. Extrusion indirecte: le dé se dirige contre une billette stationnaire, réduisant la friction et permettant des extrusions plus longues.

3. Extrusion hydrostatique: la billette est entourée d'un milieu fluide, ce qui aide à répartir la pression uniformément et permet des formes plus complexes.

4. Extrusion de tube: un processus spécialisé pour créer des profils creux à l'aide d'un pont ou d'un déoral.

Profils d'extrusion en aluminium

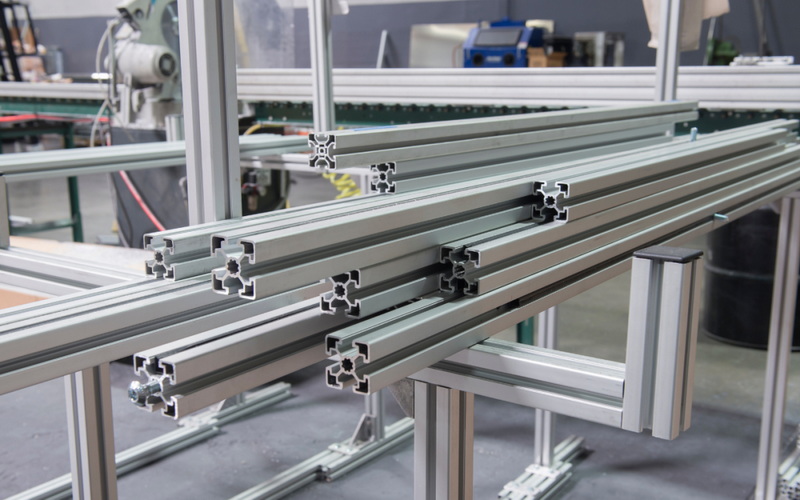

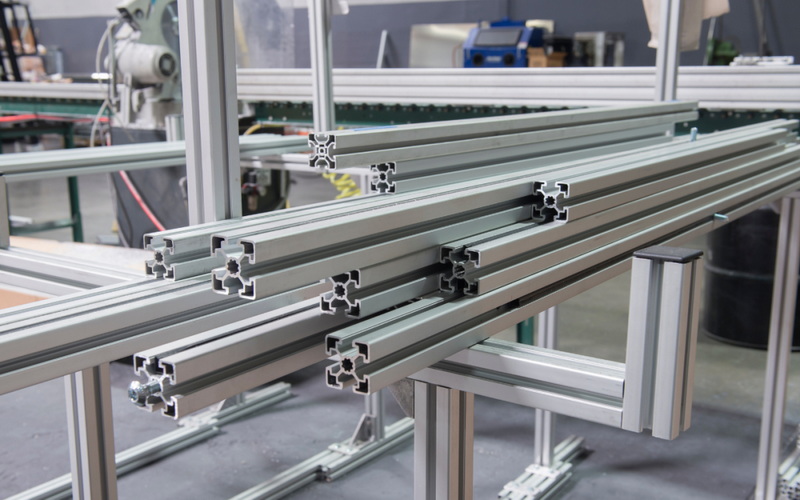

L'un des aspects les plus remarquables de l'extrusion d'aluminium est la variété des profils qui peuvent être créés. Ces profils se répartissent dans trois catégories principales:

1. Profils solides: ce sont les formes les plus simples, consistant en une section croisée solide. Ils sont couramment utilisés dans les applications structurelles.

2. Profils creux: ces profils ont un ou plusieurs vides qui traversent leur longueur. Ils sont idéaux pour les applications nécessitant des ratios de force / poids élevés.

3. Profils semi-creux: ceux-ci ont des vides partiellement fermés et offrent un équilibre entre la force des profils solides et les économies de poids des profils creux.

Applications de l'extrusion en aluminium

La polyvalence de l'extrusion en aluminium a conduit à son adoption dans de nombreuses industries:

1. Construction: Cadres de fenêtres, cadres de porte, murs-rideaux et composants structurels.

2. Transport: pièces de carrosserie automobile, composants de la voiture de chemin de fer et cadres de vélo.

3. Électronique: dissipateurs de chaleur, boîtiers à LED et enclos électroniques.

4. Aerospace: composants de fuselage d'avion et raccords intérieurs.

5. Énergie renouvelable: cadres de panneaux solaires et composants d'éoliennes.

6. Goods de consommation: meubles, appareils électroménagers et équipements sportifs.

7. Machines industrielles: systèmes de convoyeur, cylindres pneumatiques et composants robotiques.

Avantages de l'extrusion d'aluminium

L'extrusion en aluminium offre de nombreux avantages qui ont contribué à son utilisation généralisée:

1. Flexibilité de conception: des formes complexes peuvent être créées dans une seule pièce, réduisant le besoin d'assemblage.

2. Effectif: le processus est efficace pour les petits et grands cycles de production.

3. Ratio de force / poids: les extrusions en aluminium offrent une excellente résistance tout en restant légers.

4. Résistance à la corrosion: l'aluminium forme naturellement une couche d'oxyde protectrice, améliorant la durabilité.

5. Conductivité thermique et électrique: les propriétés conductrices de l'aluminium le rendent idéal pour les dissipateurs thermiques et les applications électriques.

6. Sustainabilité: L'aluminium est 100% recyclable sans perte de qualité, ce qui rend les extrusions respectueuses de l'environnement.

7. Finition de surface: les extrusions peuvent être facilement terminées avec l'anodisation, la peinture ou d'autres traitements.

Alliages d'extrusion en aluminium

Le choix de l'alliage d'aluminium a un impact significatif sur les propriétés de l'extrusion finale. Certains alliages courants utilisés dans l'extrusion comprennent:

1. 6061: connu pour son excellente résistance à la corrosion et sa bonne résistance.

2. 6063: offre une bonne extrudabilité et une finition de surface, populaire dans les applications architecturales.

3. 7075: fournit une résistance élevée, souvent utilisée dans les applications aérospatiales.

4. 5052: connu pour son excellente formabilité et sa résistance à la corrosion dans les environnements d'eau salée.

5. 3003: offre une bonne ouvrabilité et une résistance à la corrosion, souvent utilisées dans les applications à usage général.

Dies à extrusion d'aluminium

La matrice est un composant critique du processus d'extrusion. Il détermine la forme du profil extrudé et doit être conçu pour garantir un flux métallique approprié. Les matrices sont généralement fabriquées en acier à outils et peuvent être classées dans:

1. Dies solides: utilisés pour des profils simples et solides.

2. Dies creux: utilisés pour créer des profils avec des vides internes.

3. Dies semi-creux: utilisés pour les profils avec des vides partiellement fermés.

4. Dies multi-trous: permettez l'extrusion simultanée de profils multiples.

Défis dans l'extrusion d'aluminium

Bien que l'extrusion d'aluminium offre de nombreux avantages, il présente également certains défis:

1. Design de la matrice: la création de matrices pour des profils complexes nécessite une expertise significative.

2. Contrôle de la température: le maintien de la température correcte tout au long du processus est crucial pour la qualité.

3. Défauts de surface: des problèmes comme les lignes de matrice ou le ramassage peuvent se produire si le processus n'est pas correctement contrôlé.

4. Contrôle de la tolérance: la réalisation de tolérances serrées peut être difficile, en particulier pour les profils complexes.

5. Sélection de l'alliage: le choix du bon alliage pour le processus d'application et d'extrusion prévu est essentiel.

Avenir de l'extrusion en aluminium

L'industrie de l'extrusion en aluminium continue d'évoluer, tirée par les progrès technologiques et l'évolution des demandes du marché. Certaines tendances à surveiller comprennent:

1. Automatisation accrue: l'intégration de la robotique et de l'IA dans les processus d'extrusion.

2. Alloys avancés: développement de nouveaux alliages d'aluminium avec des propriétés améliorées.

3. Sustainabilité: Meilleure concentration sur le recyclage et la réduction de l'empreinte carbone des processus d'extrusion.

4. Fabrication additive: exploration des processus hybrides combinant l'extrusion avec des technologies d'impression 3D.

5. Micro-Extrusion: Développement de techniques pour produire des profils extrêmement petits pour l'électronique et les dispositifs médicaux.

Conclusion

L'extrusion en aluminium est un processus de fabrication polyvalent et efficace qui a trouvé des applications dans de nombreuses industries. Sa capacité à créer des profils complexes avec d'excellents ratios de force / poids, combinés aux propriétés inhérentes de l'aluminium, en fait un choix idéal pour de nombreux défis d'ingénierie modernes. À mesure que les progrès technologiques et les nouveaux alliages sont développés, les applications potentielles pour les extrusions en aluminium continuent de se développer, garantissant sa pertinence dans le paysage de la fabrication pour les années à venir.

Questions fréquemment posées

Q1: Quelle est la principale différence entre l'extrusion directe et indirecte?

A1: La principale différence réside dans le mouvement des composants. En extrusion directe, la billette est poussée à travers une détenue stationnaire, tandis que dans une extrusion indirecte, le dé semé contre une billette stationnaire. L'extrusion indirecte entraîne généralement moins de frottement et permet des extrusions plus longues.

Q2: Les extrusions en aluminium peuvent-elles être soudées?

A2: Oui, les extrusions en aluminium peuvent être soudées. Les méthodes de soudage courantes comprennent le soudage TIG (tungstène inert) et le soudage MIG (gaz inerte métallique). Cependant, les soins doivent être prises car le soudage peut affecter les propriétés de l'aluminium, en particulier dans les alliages traités à la chaleur.

Q3: Comment le choix de l'alliage affecte-t-il le processus d'extrusion?

A3: Le choix de l'alliage a un impact significatif sur le processus d'extrusion. Certains alliages sont plus facilement extrudés que d'autres en raison de leurs caractéristiques d'écoulement lorsqu'ils sont chauffés. L'alliage détermine également les propriétés finales de l'extrusion, telles que la résistance, la résistance à la corrosion et la finition de surface.

Q4: Quels sont les avantages environnementaux de l'utilisation d'extrusions d'aluminium?

A4: Les extrusions en aluminium offrent plusieurs avantages environnementaux. L'aluminium est 100% recyclable sans perte de qualité, réduisant les déchets. La nature légère de l'aluminium contribue également aux économies d'énergie dans les applications de transport. De plus, le processus d'extrusion lui-même est relativement économe en énergie par rapport à d'autres méthodes de fabrication.

Q5: Comment les tolérances sont-elles contrôlées dans l'extrusion d'aluminium?

A5: Les tolérances dans l'extrusion en aluminium sont contrôlées par plusieurs facteurs:

1. Conception et fabrication précises

2. Contrôle minutieux des paramètres d'extrusion tels que la température et la pression

3. Processus post-extrusion comme l'étirement et le traitement thermique

4. Mesures de contrôle de la qualité, y compris les contrôles dimensionnels et les tests de matériaux

La réalisation de tolérances serrées peut être difficile pour les profils complexes et peut nécessiter un usinage supplémentaire pour les dimensions critiques.

Étiquettes à chaud: processus d'extrusion en aluminium, applications d'extrusion en aluminium, profils d'extrusion en aluminium, fabrication d'extrusion en aluminium, avantages d'extrusion en aluminium, industrie d'extrusion en aluminium, conception d'extrusion d'aluminium, extrusion d'aluminium, fabrication de fabricants en gros