İçerik Menüsü

● Alüminyum ekstrüzyona giriş

● Alüminyum ekstrüzyon işlemi

● Alüminyum ekstrüzyon türleri

● Alüminyum ekstrüzyon profilleri

● Alüminyum ekstrüzyon uygulamaları

● Alüminyum ekstrüzyonun faydaları

● Alüminyum ekstrüzyon alaşımları

● Alüminyum ekstrüzyon ölür

● Alüminyum ekstrüzyondaki zorluklar

● Alüminyum ekstrüzyonun geleceği

● Çözüm

● Sık sorulan sorular

>> S1: Doğrudan ve dolaylı ekstrüzyon arasındaki temel fark nedir?

>> S2: Alüminyum ekstrüzyonlar kaynaklanabilir mi?

>> S3: Alaşım seçimi ekstrüzyon sürecini nasıl etkiler?

>> S4: Alüminyum ekstrüzyonları kullanmanın çevresel faydaları nelerdir?

>> S5: Alüminyum ekstrüzyonda toleranslar nasıl kontrol edilir?

Alüminyum ekstrüzyona giriş

Alüminyum ekstrüzyon, inşaattan havacılığa kadar çeşitli endüstrilerde devrim yaratan çok yönlü bir üretim sürecidir. Bu teknik, alüminyum alaşım malzemesinin belirli bir kesit profiline sahip bir kalıptan zorlayarak şekillendirilmesini içerir. Sonuç, belirli gereksinimleri karşılamak için kesilebilen ve daha fazla işlenebilen tutarlı bir kesitli sürekli bir malzeme uzunluğudur.

Alüminyum ekstrüzyon işlemi

Alüminyum ekstrüzyon işlemi, mühendislik ve metalurjinin büyüleyici bir karışımıdır. İlgili adımları yıkalım:

1. Kütük Hazırlık: İşlem, alüminyum alaşımının katı silindirik bir bloğu olan alüminyum kütük ile başlar.

2. Ön ısıtma: kütük, tipik olarak 427 ° C ila 496 ° C (800 ° F ila 925 ° F) arasında dövülebilir hale geldiği ancak erimiş olmadığı bir sıcaklığa ısıtılır.

3. Yağlama: Sürtünmeyi azaltmak ve pürüzsüz ekstrüzyon sağlamak için kalıp ve diğer aletler yağlanır.

4. Ekstrüzyon: Isıtmalı kütük bir kapa yerleştirilir ve bir hidrolik koç kullanılarak kalıptan itilir. Profilin karmaşıklığına ve ekstrüde edilen alaşıma bağlı olarak basınç 100 ila 15.000 ton arasında değişebilir.

5. Profil Ortaya Çıkış: Alüminyum kalıptan çıktıkça, kalıbın açıklığının şeklini alır.

6. Soğutma: Ekstrüde edilmiş profil, şeklini katılaştırmak için hava veya su kullanılarak soğutulur.

7. Germe: Profil onu düzeltmek ve iç gerilmeleri hafifletmek için gerilir.

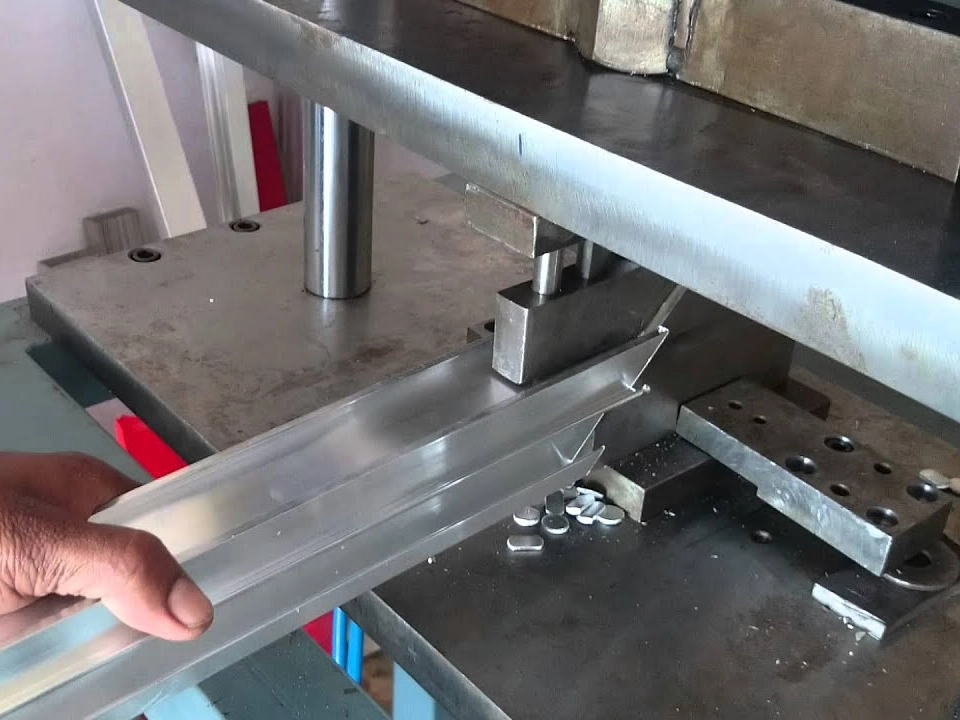

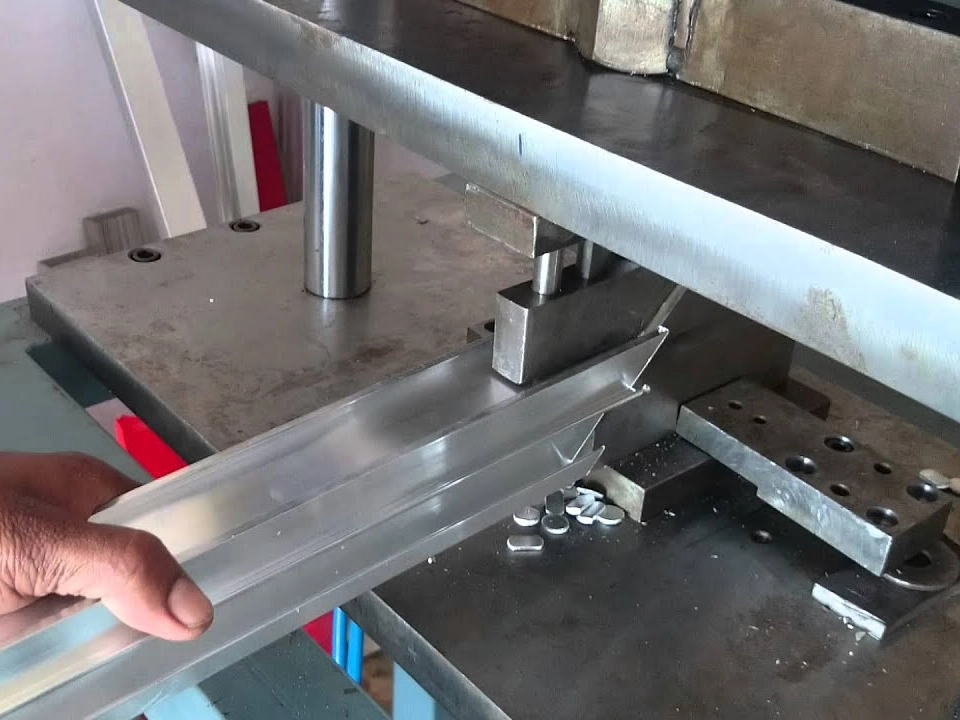

8. Kesme: Uzun ekstrüzyon istenen uzunlukta kesilir.

9. Isı işlemi: Alaşım ve istenen özelliklere bağlı olarak, ekstrüzyon, mukavemetini ve dayanıklılığını arttırmak için ısıl işlem görebilir.

10. Sonlandırma: Son adım, eloksal, boyama veya toz kaplama gibi yüzey işlemlerini içerebilir.

Alüminyum ekstrüzyon türleri

Her biri farklı uygulamalar için uygun çeşitli alüminyum ekstrüzyon işlemleri vardır:

1. Doğrudan ekstrüzyon: kütüğün doğrudan kalıptan itildiği en yaygın yöntem.

2. Dolaylı ekstrüzyon: kalıp sabit bir kütükte hareket eder, sürtünmeyi azaltır ve daha uzun ekstrüzyonlara izin verir.

3. Hidrostatik ekstrüzyon: kütük, basıncı eşit olarak dağıtmaya yardımcı olan ve daha karmaşık şekillere izin veren sıvı bir ortamla çevrilidir.

4. Tüp ekstrüzyonu: Bir köprü kalıbı veya porthole kalıbını kullanarak içi boş profiller oluşturmak için özel bir işlem.

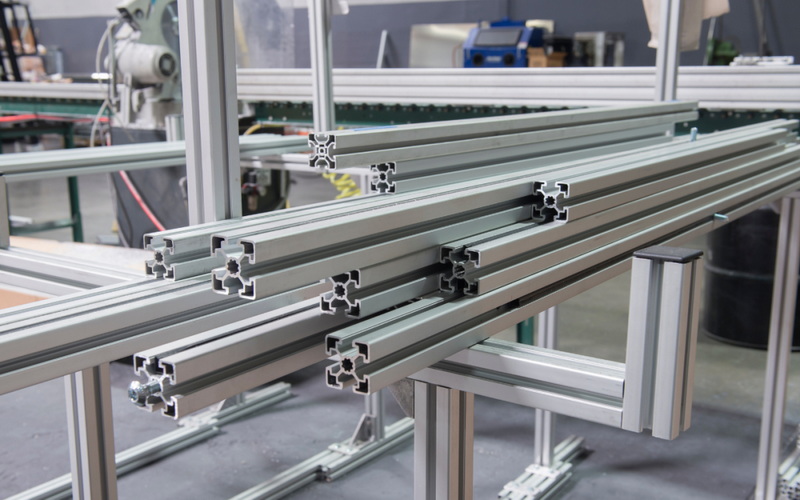

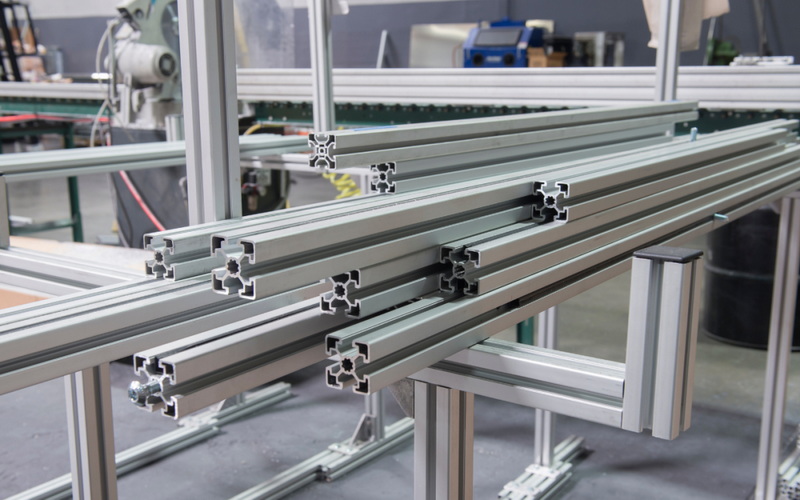

Alüminyum ekstrüzyon profilleri

Alüminyum ekstrüzyonun en dikkat çekici yönlerinden biri, yaratılabilecek profillerin çeşitliliğidir. Bu profiller üç ana kategoriye girer:

1. Katı profiller: Bunlar, katı bir kesitten oluşan en basit formlardır. Yapısal uygulamalarda yaygın olarak kullanılırlar.

2. İçi boş profiller: Bu profillerin uzunlukları boyunca çalışan bir veya daha fazla boşluğu vardır. Yüksek mukavemet-ağırlık oranları gerektiren uygulamalar için idealdir.

3. Yarı takip profilleri: Bunlar kısmen kapalı boşluklara sahiptir ve katı profillerin gücü ile içi boş profillerin ağırlık tasarrufu arasında bir denge sunar.

Alüminyum ekstrüzyon uygulamaları

Alüminyum ekstrüzyonun çok yönlülüğü, çok sayıda endüstride benimsenmesine yol açtı:

1. Yapı: Pencere çerçeveleri, kapı çerçeveleri, perde duvarları ve yapısal bileşenler.

2. Taşımacılık: Otomotiv gövde parçaları, demiryolu otomobil bileşenleri ve bisiklet çerçeveleri.

3. Elektronik: Isı lavaboları, LED muhafazalar ve elektronik muhafazalar.

4. Havacılık ve Uzay: Uçak gövdesi bileşenleri ve iç bağlantı parçaları.

5. Yenilenebilir Enerji: Güneş paneli çerçeveleri ve rüzgar türbini bileşenleri.

6. Tüketici Malları: Mobilya, Aletler ve Spor Ekipmanları.

7. Endüstriyel Makineler: Konveyör sistemleri, pnömatik silindirler ve robotik bileşenler.

Alüminyum ekstrüzyonun faydaları

Alüminyum ekstrüzyon, yaygın kullanımına katkıda bulunan çok sayıda avantaj sunar:

1. Tasarım esnekliği: Karmaşık şekiller tek bir parçada oluşturulabilir ve montaj ihtiyacını azaltır.

2. Maliyet etkinliği: Süreç hem küçük hem de büyük üretim çalışmaları için etkilidir.

3. Güç / ağırlık oranı: Alüminyum ekstrüzyonlar hafif kalırken mükemmel bir güç sunar.

4. Korozyon direnci: Alüminyum doğal olarak koruyucu bir oksit tabakası oluşturur ve dayanıklılığı artırır.

5. Termal ve elektriksel iletkenlik: Alüminyumun iletken özellikleri, ısı lavaboları ve elektrik uygulamaları için idealdir.

6. Sürdürülebilirlik: Alüminyum, kalite kaybı olmadan% 100 geri dönüştürülebilir, ekstrüzyonları çevre dostu hale getirir.

7. Yüzey kaplaması: Ekstrüzyonlar eloksal, boyama veya diğer tedavilerle kolayca bitirilebilir.

Alüminyum ekstrüzyon alaşımları

Alüminyum alaşımı seçimi, son ekstrüzyonun özelliklerini önemli ölçüde etkiler. Ekstrüzyonda kullanılan bazı yaygın alaşımlar şunları içerir:

1. 6061: Mükemmel korozyon direnci ve iyi mukavemeti ile bilinir.

2. 6063: Mimari uygulamalarda popüler olan iyi ekstrüde edilebilirlik ve yüzey kaplaması sunar.

3. 7075: Genellikle havacılık uygulamalarında kullanılan yüksek mukavemet sağlar.

4. 5052: Tuzlu su ortamlarında mükemmel biçimlendirilebilirliği ve korozyon direnci ile bilinir.

5. 3003: Genel olarak genel amaçlı uygulamalarda kullanılan iyi işlenebilirlik ve korozyon direnci sunar.

Alüminyum ekstrüzyon ölür

Die, ekstrüzyon işleminde kritik bir bileşendir. Ekstrüde edilmiş profilin şeklini belirler ve uygun metal akışını sağlamak için tasarlanmalıdır. Ölümler tipik olarak takım çeliğinden yapılır ve şu şekilde kategorize edilebilir:

1. Katı kalıplar: Basit, sağlam profiller için kullanılır.

2. İçi boş kalıplar: Dahili boşluklarla profil oluşturmak için kullanılır.

3. Yarı takip kalıpları: Kısmen kapalı boşluklara sahip profiller için kullanılır.

4. Çok delikli kalıplar: Çoklu profillerin eşzamanlı ekstrüzyonuna izin verin.

Alüminyum ekstrüzyondaki zorluklar

Alüminyum ekstrüzyon birçok fayda sunarken, bazı zorluklar da sunar:

1. Die Tasarım: Karmaşık profiller için kalıplar oluşturmak önemli uzmanlık gerektirir.

2. Sıcaklık kontrolü: İşlem boyunca doğru sıcaklığın korunması kalite için çok önemlidir.

3. Yüzey kusurları: İşlem düzgün bir şekilde kontrol edilmezse kalıp çizgileri veya toplama gibi sorunlar oluşabilir.

4 Tolerans Kontrolü: Sıkı toleransların elde edilmesi, özellikle karmaşık profiller için zor olabilir.

5. Alaşım Seçimi: Amaçlanan uygulama ve ekstrüzyon işlemi için doğru alaşımı seçmek kritiktir.

Alüminyum ekstrüzyonun geleceği

Alüminyum ekstrüzyon endüstrisi, teknolojik ilerlemeler ve değişen pazar talepleri ile gelişmeye devam ediyor. İzlenecek bazı eğilimler şunları içerir:

1. artan otomasyon: robotik ve yapay zekanın ekstrüzyon işlemlerine entegrasyonu.

2. Gelişmiş alaşımlar: Geliştirilmiş özelliklere sahip yeni alüminyum alaşımlarının geliştirilmesi.

3. Sürdürülebilirlik: Ekstrüzyon işlemlerinin karbon ayak izini geri dönüştürmeye ve azaltmaya daha fazla odaklanma.

4. Katkı Üretimi: Ekstrüzyonu 3D baskı teknolojileriyle birleştiren hibrit işlemlerin keşfi.

5. Mikro-ekstrüzyon: Elektronik ve tıbbi cihazlar için son derece küçük profiller üretmek için tekniklerin geliştirilmesi.

Çözüm

Alüminyum ekstrüzyon, çok sayıda sektörde uygulamalar bulan çok yönlü ve verimli bir üretim sürecidir. Alüminyumun doğal özellikleri ile birlikte mükemmel mukavemet-ağırlık oranlarına sahip karmaşık profiller yaratma yeteneği, birçok modern mühendislik zorluğu için ideal bir seçim haline getirir. Teknoloji ilerlemeleri ve yeni alaşımlar geliştirildikçe, alüminyum ekstrüzyonlar için potansiyel uygulamalar genişlemeye devam ederek önümüzdeki yıllar boyunca üretim manzarasındaki ilgisini sağlıyor.

Sık sorulan sorular

S1: Doğrudan ve dolaylı ekstrüzyon arasındaki temel fark nedir?

A1: Ana fark bileşenlerin hareketinde yatmaktadır. Doğrudan ekstrüzyonda, kütük sabit bir kalıptan itilirken, dolaylı ekstrüzyonda kalıp sabit bir kütükte hareket eder. Dolaylı ekstrüzyon tipik olarak daha az sürtünme ile sonuçlanır ve daha uzun ekstrüzyonlara izin verir.

S2: Alüminyum ekstrüzyonlar kaynaklanabilir mi?

A2: Evet, alüminyum ekstrüzyonlar kaynaklanabilir. Yaygın kaynak yöntemleri arasında TIG (Tungsten inert gaz) ve MIG (metal inert gaz) kaynağı bulunur. Bununla birlikte, kaynakların alüminyumun, özellikle ısıl işlem gören alaşımlarda özelliklerini etkileyebileceğinden özen gösterilmelidir.

S3: Alaşım seçimi ekstrüzyon sürecini nasıl etkiler?

A3: Alaşım seçimi ekstrüzyon işlemini önemli ölçüde etkiler. Bazı alaşımlar, ısıtıldığında akış özellikleri nedeniyle diğerlerinden daha kolay ekstrüde edilir. Alaşım ayrıca mukavemet, korozyon direnci ve yüzey kaplaması gibi ekstrüzyonun son özelliklerini belirler.

S4: Alüminyum ekstrüzyonları kullanmanın çevresel faydaları nelerdir?

A4: Alüminyum ekstrüzyonlar çeşitli çevresel faydalar sunmaktadır. Alüminyum, kalite kaybı olmadan% 100 geri dönüştürülebilir ve atıkları azaltır. Alüminyumun hafif doğası, ulaşım uygulamalarında enerji tasarrufuna da katkıda bulunur. Ek olarak, ekstrüzyon sürecinin kendisi diğer üretim yöntemlerine kıyasla nispeten enerji tasarrufludur.

S5: Alüminyum ekstrüzyonda toleranslar nasıl kontrol edilir?

A5: Alüminyum ekstrüzyonundaki toleranslar çeşitli faktörlerle kontrol edilir:

1. Kesin kalıp tasarımı ve üretimi

2. Sıcaklık ve basınç gibi ekstrüzyon parametrelerinin dikkatli kontrolü

3. Gerilme sonrası gerilme ve ısıl işlem gibi işlemler

4. Boyutsal kontroller ve malzeme testi dahil kalite kontrol önlemleri

Sıkı toleransların elde edilmesi karmaşık profiller için zor olabilir ve kritik boyutlar için ek işleme gerektirebilir.

Sıcak etiketler: alüminyum ekstrüzyon işlemi, alüminyum ekstrüzyon uygulamaları, alüminyum ekstrüzyon profilleri, alüminyum ekstrüzyon üretimi, alüminyum ekstrüzyon faydaları, alüminyum ekstrüzyon endüstrisi, alüminyum ekstrüzyon ölümü, alüminyum ekstrüzyon ölümü, alüminyum ekstrüzyon tasarımı, alüminum ekstrüzyon türleri, üretici, alüminli ekstrüzyon türleri, Çin, üretici, fatura, pricator, Çin toptan