Inhoudsmenu

● Inleiding tot aluminium extrusie

● Het aluminium extrusieproces

● Soorten aluminium extrusie

● Aluminium extrusieprofielen

● Toepassingen van aluminium extrusie

● Voordelen van aluminium extrusie

● Aluminium extrusielegeringen

● Aluminium extrusie sterft

● Uitdagingen in aluminium extrusie

● Toekomst van aluminium extrusie

● Conclusie

● Veelgestelde vragen

>> V1: Wat is het belangrijkste verschil tussen directe en indirecte extrusie?

>> V2: Kunnen aluminium extrusies worden gelast?

>> V3: Hoe beïnvloedt de keuze van de legering het extrusieproces?

>> V4: Wat zijn de milieuvoordelen van het gebruik van aluminium extrusies?

>> V5: Hoe worden toleranties gecontroleerd in aluminium extrusie?

Inleiding tot aluminium extrusie

Aluminium extrusie is een veelzijdig productieproces dat een revolutie teweeggebracht heeft in verschillende industrieën, van constructie tot ruimtevaart. Deze techniek omvat het vormgeven van aluminiumlegeringsmateriaal door het door een dobbelsteen te dwingen met een specifiek transversaal profiel. Het resultaat is een continue lengte van materiaal met een consistente dwarsdoorsnede, die kan worden gesneden en verder kan worden verwerkt om aan specifieke vereisten te voldoen.

Het aluminium extrusieproces

Het aluminium extrusieproces is een fascinerende mix van engineering en metallurgie. Laten we de betrokken stappen afbreken:

1. Billet Voorbereiding: het proces begint met een aluminium billet, een solide cilindrisch blok van aluminiumlegering.

2. Voorverwarmen: de buper wordt verwarmd tot een temperatuur waar het vervormbaar wordt maar niet gesmolten, meestal tussen 800 ° F tot 925 ° F (427 ° C tot 496 ° C).

3. Smering: de dobbelsteen en andere gereedschappen worden gesmeerd om wrijving te verminderen en een soepele extrusie te garanderen.

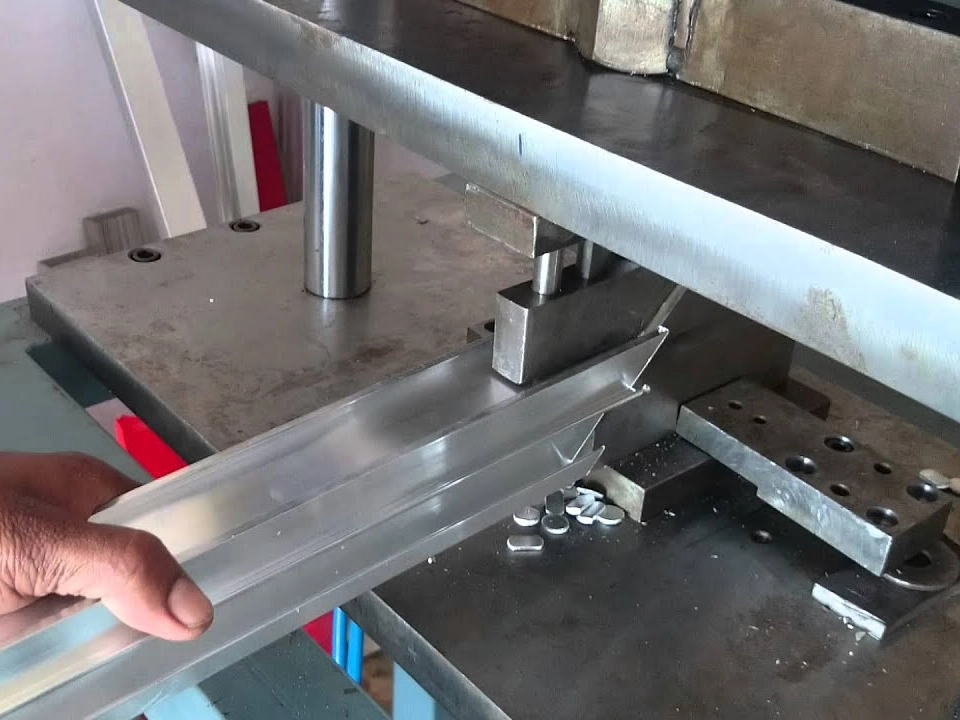

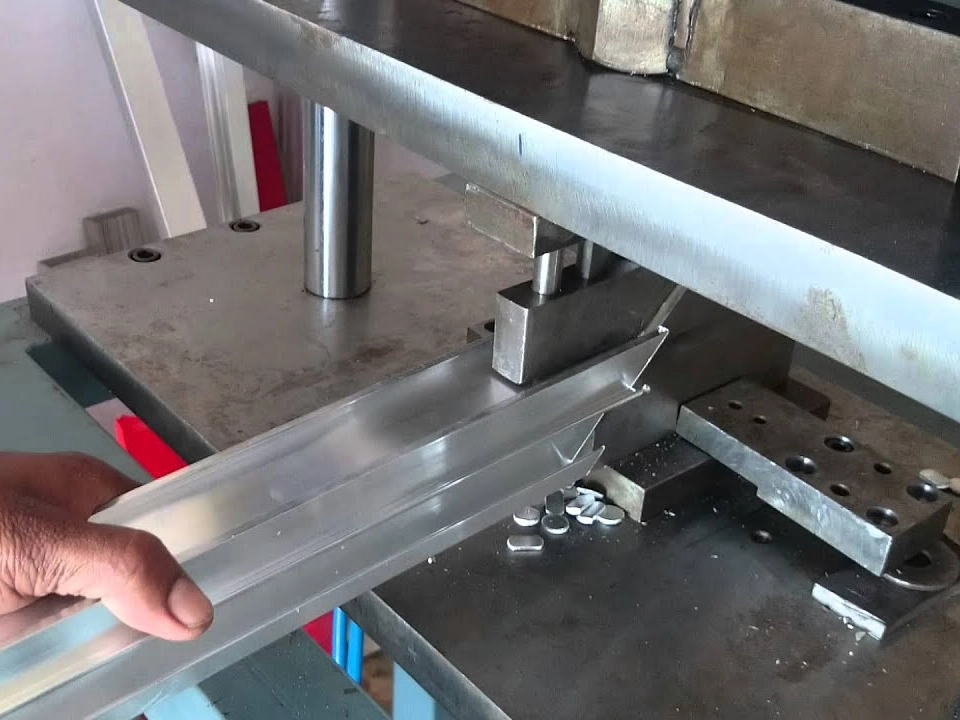

4. Extrusie: de verwarmde knuppel wordt in een container geplaatst en door de matrijs geduwd met behulp van een hydraulisch ram. De druk kan variëren van 100 tot 15.000 ton, afhankelijk van de complexiteit van het profiel en de legering die wordt geëxtrudeerd.

5. Profielopkomst: terwijl het aluminium de dobbelsteen verlaat, neemt het de vorm aan van de opening van de matrijs.

6. Koeling: het geëxtrudeerde profiel wordt gekoeld met lucht of water om de vorm te stollen.

7. Stretching: het profiel is uitgerekt om het recht te zetten en interne spanningen te verlichten.

8. Knippen: de lange extrusie wordt tot de gewenste lengte gesneden.

9. Warmtebehandeling: afhankelijk van de legering en de gewenste eigenschappen, kan de extrusie warmtebehandeling ondergaan om de sterkte en duurzaamheid ervan te verbeteren.

10. Afwerking: de laatste stap kan oppervlaktebehandelingen zoals anodiseren, schilderen of poedercoating omvatten.

Soorten aluminium extrusie

Er zijn verschillende soorten aluminium extrusieprocessen, elk geschikt voor verschillende toepassingen:

1. Directe extrusie: de meest voorkomende methode, waarbij de knuppel direct door de dobbelsteen wordt geduwd.

2. Indirecte extrusie: de dobbelsteen beweegt tegen een stationaire biljet, waardoor wrijving wordt verminderd en langere extrusies mogelijk is.

3. Hydrostatische extrusie: de billet is omgeven door een vloeistofmedium, dat helpt de druk gelijkmatig te verdelen en complexere vormen mogelijk maakt.

4. Buisextrusie: een gespecialiseerd proces voor het creëren van holle profielen met behulp van een brug die of patortiekamer.

Aluminium extrusieprofielen

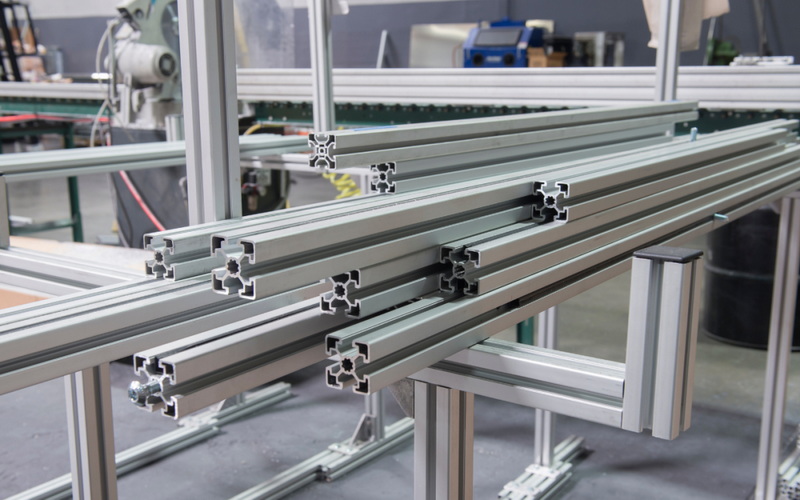

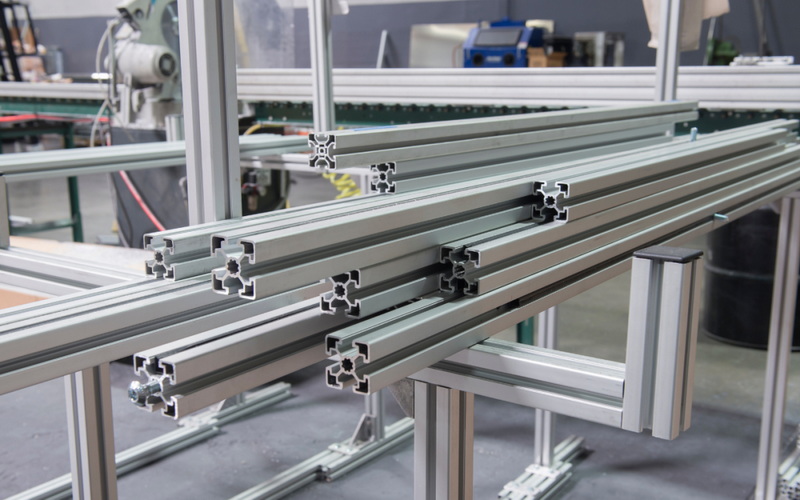

Een van de meest opmerkelijke aspecten van aluminium extrusie is de verscheidenheid aan profielen die kunnen worden gecreëerd. Deze profielen vallen in drie hoofdcategorieën:

1. Vaste profielen: dit zijn de eenvoudigste vormen, bestaande uit een vaste doorsnede. Ze worden vaak gebruikt in structurele toepassingen.

2. Hollowprofielen: deze profielen hebben een of meer leegte door hun lengte. Ze zijn ideaal voor toepassingen die verhoudingen met een hoge sterkte-gewicht vereisen.

3. Semi-hoolprofielen: deze hebben gedeeltelijk afgesloten lege ruimtes en bieden een evenwicht tussen de sterkte van vaste profielen en de gewichtsbesparing van holle profielen.

Toepassingen van aluminium extrusie

De veelzijdigheid van aluminium extrusie heeft geleid tot de goedkeuring ervan in tal van industrieën:

1. Constructie: raamkozijnen, deurkozijnen, vliesgevels en structurele componenten.

2. Transport: auto -onderdelen voor auto's, componenten van spoorwegauto's en fietsframes.

3. Elektronica: koellichamen, LED -behuizingen en elektronische behuizingen.

4. Lucht- en ruimtevaart: componenten voor rompcomponenten en interieurfittingen.

5. Hernieuwbare energie: zonnepaneel frames en windturbinecomponenten.

6. Consumentengoederen: meubels, apparaten en sportartikelen.

7. Industriële machines: transportsystemen, pneumatische cilinders en robotcomponenten.

Voordelen van aluminium extrusie

Aluminium extrusie biedt talloze voordelen die hebben bijgedragen aan het wijdverbreide gebruik ervan:

1. Ontwerpflexibiliteit: complexe vormen kunnen in een enkel stuk worden gemaakt, waardoor de behoefte aan montage wordt verminderd.

2. Kosteneffectiviteit: het proces is efficiënt voor zowel kleine als grote productieruns.

3. Sterkte-gewichtsverhouding: aluminium extrusies bieden uitstekende sterkte terwijl het licht blijft.

4. Corrosieweerstand: aluminium vormt natuurlijk een beschermende oxidelaag, waardoor de duurzaamheid wordt verbeterd.

5. Thermische en elektrische geleidbaarheid: de geleidende eigenschappen van aluminium maken het ideaal voor koellichamen en elektrische toepassingen.

6. Duurzaamheid: Aluminium is 100% recyclebaar zonder kwaliteitsverlies, waardoor extrusies milieuvriendelijk zijn.

7. Oppervlakteafwerking: extrusies kunnen gemakkelijk worden afgewerkt met anodiseren, schilderen of andere behandelingen.

Aluminium extrusielegeringen

De keuze van aluminiumlegering heeft een aanzienlijk invloed op de eigenschappen van de uiteindelijke extrusie. Sommige veel voorkomende legeringen die in extrusie worden gebruikt, zijn onder meer:

1. 6061: bekend om zijn uitstekende corrosieweerstand en goede kracht.

2. 6063: biedt goede extrudabiliteit en oppervlakteafwerking, populair in architecturale toepassingen.

3. 7075: biedt hoge sterkte, vaak gebruikt in ruimtevaarttoepassingen.

4. 5052: bekend om zijn uitstekende vormbaarheid en corrosieweerstand in zoutwateromgevingen.

5. 3003: biedt goede werkbaarheid en corrosieweerstand, vaak gebruikt in algemene toepassingen.

Aluminium extrusie sterft

De dobbelsteen is een kritieke component in het extrusieproces. Het bepaalt de vorm van het geëxtrudeerde profiel en moet worden ontworpen om de juiste metaalstroom te garanderen. Dies zijn meestal gemaakt van gereedschapsstaal en kunnen worden gecategoriseerd in:

1. Solid sterft: gebruikt voor eenvoudige, vaste profielen.

2. Hollow sterft: gebruikt voor het maken van profielen met interne leegtes.

3. Semi-haven sterft: gebruikt voor profielen met gedeeltelijk ingesloten leegte.

4. Multi-hole sterft: laat de gelijktijdige extrusie van meerdere profielen toe.

Uitdagingen in aluminium extrusie

Hoewel aluminium extrusie veel voordelen biedt, biedt het ook enkele uitdagingen:

1. Die -ontwerp: het creëren van matrijzen voor complexe profielen vereist aanzienlijke expertise.

2. Temperatuurregeling: het handhaven van de juiste temperatuur gedurende het hele proces is cruciaal voor kwaliteit.

3. Oppervlaktedefecten: problemen zoals die lijnen of ophalen kunnen optreden als het proces niet correct wordt gecontroleerd.

4. Tolerantiebestrijding: het bereiken van strakke toleranties kan een uitdaging zijn, vooral voor complexe profielen.

5. Legeringselectie: het kiezen van de juiste legering voor het beoogde toepassing en het extrusieproces is van cruciaal belang.

Toekomst van aluminium extrusie

De aluminium extrusie -industrie blijft evolueren, aangedreven door technologische vooruitgang en veranderende markteisen. Sommige trends om te bekijken zijn:

1. Verhoogde automatisering: de integratie van robotica en AI in extrusieprocessen.

2. Geavanceerde legeringen: ontwikkeling van nieuwe aluminiumlegeringen met verbeterde eigenschappen.

3. Duurzaamheid: meer focus op recycling en het verminderen van de koolstofvoetafdruk van extrusieprocessen.

4. Additieve productie: verkenning van hybride processen die extrusie combineren met 3D -printtechnologieën.

5. Micro-extrusie: ontwikkeling van technieken voor het produceren van extreem kleine profielen voor elektronica en medische hulpmiddelen.

Conclusie

Aluminium extrusie is een veelzijdig en efficiënt productieproces dat toepassingen in verschillende industrieën heeft gevonden. Het vermogen om complexe profielen te creëren met uitstekende sterkte-gewichtsverhoudingen, gecombineerd met de inherente eigenschappen van aluminium, maakt het een ideale keuze voor veel moderne engineering-uitdagingen. Naarmate de technologische vooruitgang en nieuwe legeringen worden ontwikkeld, blijven de potentiële toepassingen voor aluminium extrusies zich uitbreiden, waardoor de relevantie ervan in het productielandschap voor de komende jaren zorgt.

Veelgestelde vragen

V1: Wat is het belangrijkste verschil tussen directe en indirecte extrusie?

A1: Het belangrijkste verschil ligt in de beweging van componenten. Bij directe extrusie wordt de billet door een stationaire dobbelsteen geduwd, terwijl de dobbelsteen in indirecte extrusie tegen een stationaire biljet beweegt. Indirecte extrusie resulteert meestal in minder wrijving en zorgt voor langere extrusies.

V2: Kunnen aluminium extrusies worden gelast?

A2: Ja, aluminium extrusies kunnen worden gelast. Gemeenschappelijke lasmethoden zijn TIG (wolfraam inert gas) en Mig (metaal inert gas) lassen. Er moet echter voorzichtig zijn dat lassen de eigenschappen van het aluminium kunnen beïnvloeden, met name in warmtebehandelde legeringen.

V3: Hoe beïnvloedt de keuze van de legering het extrusieproces?

A3: De keuze van legering heeft een aanzienlijk invloed op het extrusieproces. Sommige legeringen worden gemakkelijker geëxtrudeerd dan andere vanwege hun stroomkenmerken bij verhit. De legering bepaalt ook de uiteindelijke eigenschappen van de extrusie, zoals sterkte, corrosieweerstand en oppervlakteafwerking.

V4: Wat zijn de milieuvoordelen van het gebruik van aluminium extrusies?

A4: Aluminium extrusies bieden verschillende milieuvoordelen. Aluminium is 100% recyclebaar zonder kwaliteitsverlies, waardoor afval wordt verminderd. Het lichtgewicht karakter van aluminium draagt ook bij aan energiebesparing in transporttoepassingen. Bovendien is het extrusieproces zelf relatief energiezuinig in vergelijking met andere productiemethoden.

V5: Hoe worden toleranties gecontroleerd in aluminium extrusie?

A5: Toleranties in aluminium extrusie worden gecontroleerd door verschillende factoren:

1. Nauwkeurig Die -ontwerp en productie

2. Zorgvuldige controle van extrusieparameters zoals temperatuur en druk

3. Processen na de uitextrusie zoals stretching en warmtebehandeling

4. Kwaliteitscontrolemaatregelen inclusief dimensionale controles en materiaaltests

Het bereiken van strakke toleranties kan een uitdaging zijn voor complexe profielen en kan extra bewerking vereisen voor kritische dimensies.

Hot Tags: Aluminum Extrusion Process, Aluminum Extrusion Applications, aluminum extrusion profiles, Aluminum Extrusion Manufacturing, Aluminum Extrusion Benefits, Aluminum Extrusion Industry, Aluminum Extrusion Alloys, Aluminum Extrusion Dies, Aluminum Extrusion Design, Aluminum Extrusion Types, China, manufacturing company, manufacturers, suppliers, factory, price, Pricelist, quotation, groothandel