Meniu de conținut

● Introducere în extrudarea aluminiului

● Procesul de extrudare a aluminiului

● Tipuri de extrudare de aluminiu

● Profiluri de extrudare din aluminiu

● Aplicații de extrudare a aluminiului

● Beneficiile extrudării aluminiului

● Aliaje de extrudare din aluminiu

● Extrutarea de aluminiu moare

● Provocări în extrudarea aluminiului

● Viitorul extrudării aluminiului

● Concluzie

● Întrebări frecvente

>> Q1: Care este principala diferență între extrudarea directă și indirectă?

>> Q2: Extruțiile de aluminiu pot fi sudate?

>> Q3: Cum afectează alegerea aliajului procesul de extrudare?

>> Q4: Care sunt beneficiile pentru mediu ale utilizării extrudărilor din aluminiu?

>> Q5: Cum sunt controlate toleranțele în extrudarea aluminiului?

Introducere în extrudarea aluminiului

Extrudarea aluminiului este un proces de fabricație versatil care a revoluționat diverse industrii, de la construcții la aerospațial. Această tehnică implică conturarea materialului din aliaj de aluminiu prin forțarea acestuia printr-o matriță cu un profil specific în secțiune transversală. Rezultatul este o lungime continuă a materialului cu o secțiune transversală constantă, care poate fi tăiată și prelucrată în continuare pentru a îndeplini cerințele specifice.

Procesul de extrudare a aluminiului

Procesul de extrudare a aluminiului este un amestec fascinant de inginerie și metalurgie. Să descompunem pașii implicați:

1. Pregătirea billetului: Procesul începe cu o bilet de aluminiu, care este un bloc cilindric solid de aliaj de aluminiu.

2. Preîncălzire: Billet -ul este încălzit la o temperatură în care devine maleabil, dar nu topit, de obicei între 800 ° F și 925 ° F (427 ° C până la 496 ° C).

3. Lubrifiere: matrița și alte unelte sunt lubrifiate pentru a reduce frecarea și a asigura extrudarea lină.

4. Extrudion: Billet -ul încălzit este plasat într -un recipient și împins prin matriță folosind un RAM hidraulic. Presiunea poate varia de la 100 la 15.000 tone, în funcție de complexitatea profilului și a aliajului extrudat.

5. Apariția profilului: Pe măsură ce aluminiul iese din matriță, se ocupă de forma deschiderii morții.

6. Răcire: Profilul extrudat este răcit folosind aer sau apă pentru a -și solidifica forma.

7. Întinsare: Profilul este întins pentru a -l îndrepta și a scuti tensiunile interne.

8. Tăiere: Extruziunea lungă este tăiată la lungimea dorită.

9. Tratament termic: în funcție de aliaj și de proprietățile dorite, extrudarea poate suferi un tratament termic pentru a -i spori rezistența și durabilitatea.

10. Finisare: Ultima etapă poate implica tratamente de suprafață, cum ar fi anodizarea, pictura sau acoperirea cu pulbere.

Tipuri de extrudare de aluminiu

Există mai multe tipuri de procese de extrudare a aluminiului, fiecare potrivită pentru diferite aplicații:

1. Extruziune directă: cea mai frecventă metodă, în care biletul este împins direct prin matriță.

2. Extrudarea indirectă: matrița se mișcă împotriva unui billet staționar, reducând frecarea și permițând extruziuni mai lungi.

3. Extrudarea hidrostatică: factura este înconjurată de un mediu fluid, care ajută la distribuirea presiunii uniform și permite forme mai complexe.

4. Extrudarea tubului: un proces specializat pentru crearea de profiluri goale folosind o matriță de pod sau o matriță de port.

Profiluri de extrudare din aluminiu

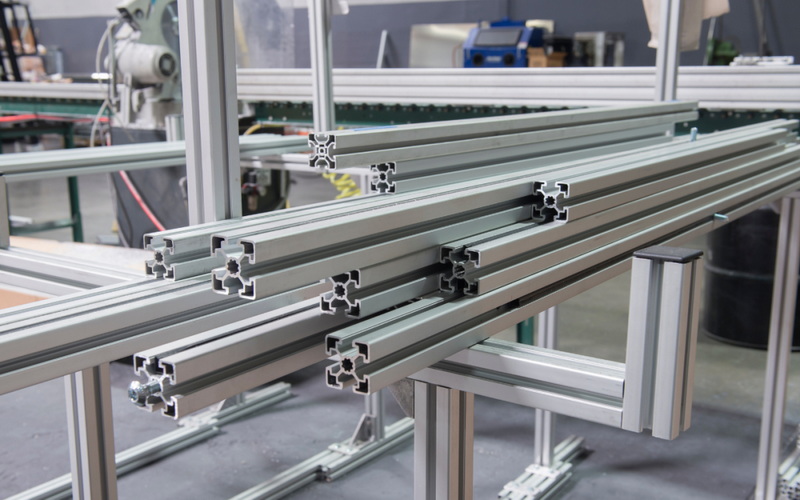

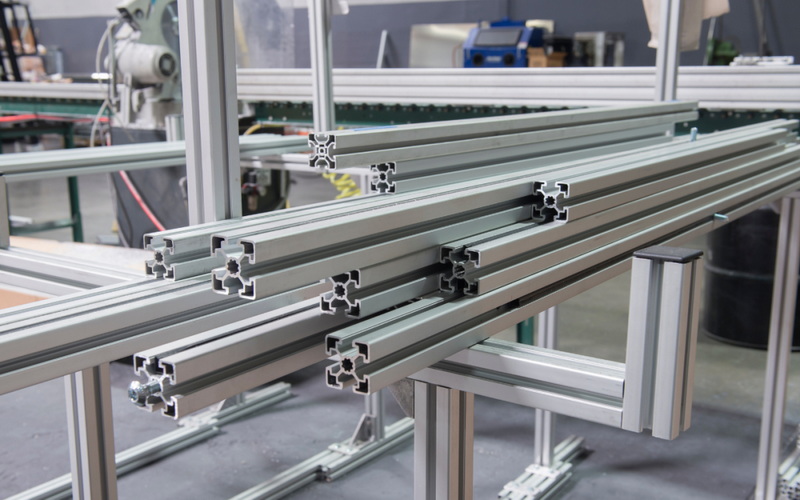

Unul dintre cele mai remarcabile aspecte ale extrudării aluminiului este varietatea de profiluri care pot fi create. Aceste profiluri se încadrează în trei categorii principale:

1. Profiluri solide: Acestea sunt cele mai simple forme, constând dintr-o secțiune transversală solidă. Sunt utilizate frecvent în aplicații structurale.

2. Profiluri goale: aceste profiluri au unul sau mai multe goluri care le rulează pe lungimea lor. Sunt ideale pentru aplicații care necesită raporturi ridicate de rezistență la greutate.

3. Profiluri semi-Hollow: Acestea au goluri parțial închise și oferă un echilibru între puterea profilurilor solide și economiile de greutate ale profilurilor goale.

Aplicații de extrudare a aluminiului

Versatilitatea extrudării aluminiului a dus la adoptarea sa în numeroase industrii:

1. Construcție: rame pentru ferestre, rame de ușă, pereți perdele și componente structurale.

2. Transport: Piese ale corpului auto, componente ale mașinii feroviare și rame pentru biciclete.

3. Electronică: chiuvete de căldură, carcase cu LED și carcase electronice.

4. Aerospațial: componente de fuselaj pentru aeronave și accesorii interioare.

5. Energie regenerabilă: cadre ale panoului solar și componente ale turbinei eoliene.

6. Bunuri de consum: mobilier, aparate și echipamente sportive.

7. Mașini industriale: sisteme transportoare, cilindri pneumatici și componente robotice.

Beneficiile extrudării aluminiului

Extrudarea aluminiului oferă numeroase avantaje care au contribuit la utilizarea sa pe scară largă:

1. Flexibilitatea proiectării: forme complexe pot fi create într -o singură piesă, reducând nevoia de asamblare.

2. Eficiența costurilor: Procesul este eficient atât pentru producția mică, cât și pentru cele mari de producție.

3. Raportul de forță-greutate: Extruțiile de aluminiu oferă o rezistență excelentă, rămânând ușor.

4. Rezistența la coroziune: aluminiul formează în mod natural un strat de oxid de protecție, îmbunătățind durabilitatea.

5. Conductivitatea termică și electrică: Proprietățile conductoare ale aluminiului o fac ideală pentru chiuvete de căldură și aplicații electrice.

6. Durabilitate: aluminiul este 100% reciclabil fără pierderea calității, ceea ce face extrudări ecologice.

7. Finisare a suprafeței: Extruziile pot fi finisate cu ușurință cu anodizare, pictură sau alte tratamente.

Aliaje de extrudare din aluminiu

Alegerea aliajului de aluminiu are impact semnificativ asupra proprietăților extrudării finale. Unele aliaje comune utilizate în extrudare includ:

1. 6061: Cunoscut pentru rezistența sa excelentă la coroziune și pentru puterea bună.

2. 6063: Oferă o bună extrudabilitate și finisaj de suprafață, populare în aplicații arhitecturale.

3. 7075: Oferă o rezistență ridicată, adesea utilizată în aplicațiile aerospațiale.

4. 5052: Cunoscut pentru formarea excelentă și rezistența la coroziune în mediile cu apă sărată.

5. 3003: Oferă o bună rezistență de lucru și coroziune, adesea utilizată în aplicații cu scop general.

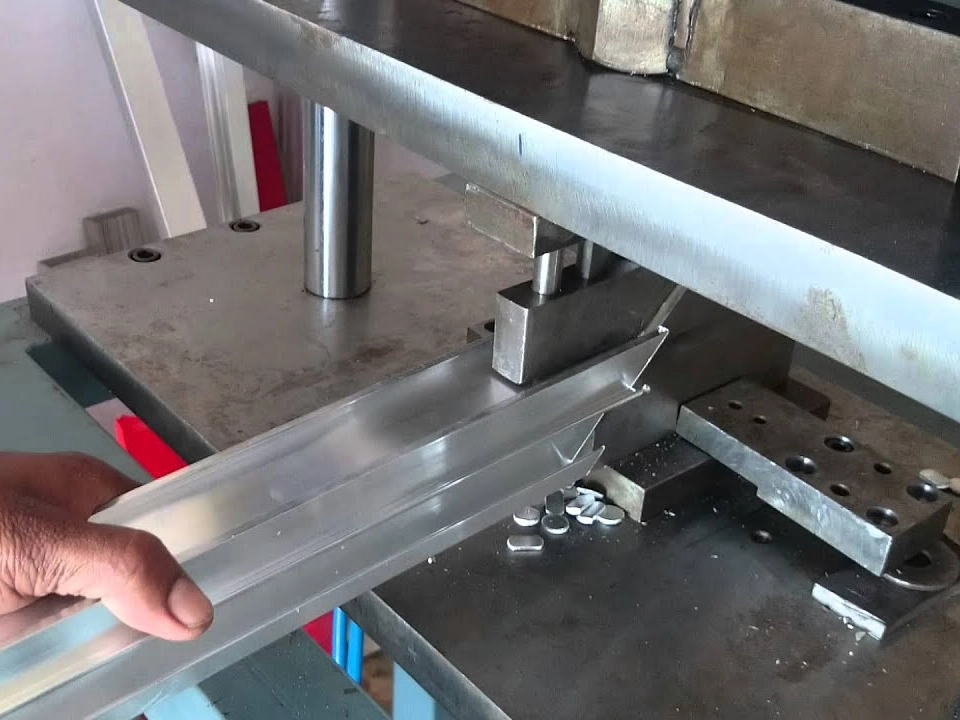

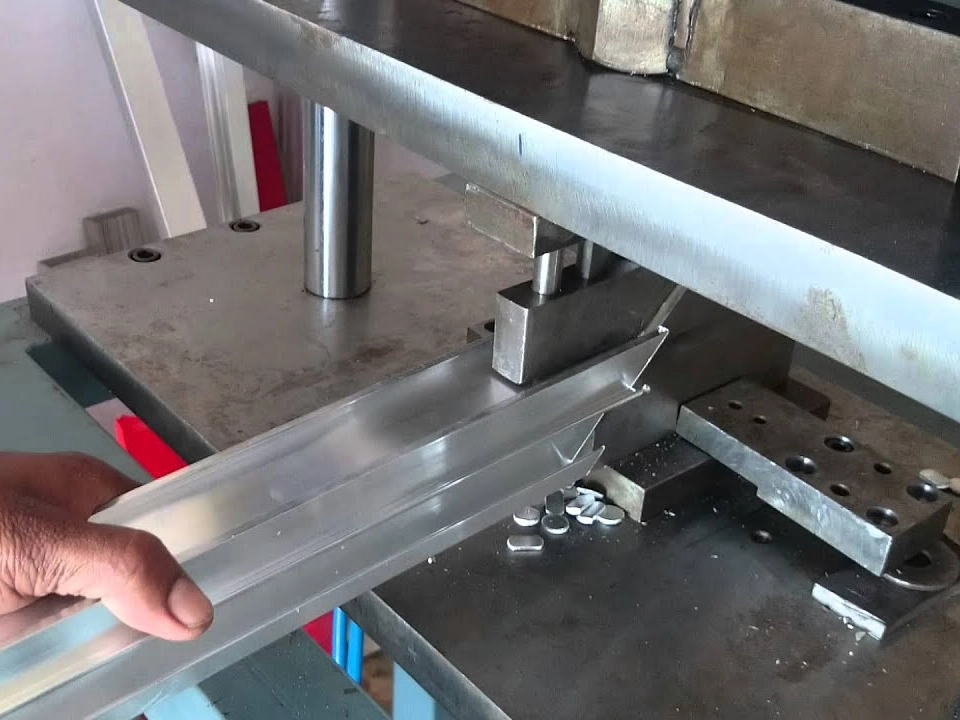

Extrutarea de aluminiu moare

Dieta este o componentă critică în procesul de extrudare. Determină forma profilului extrudat și trebuie proiectat pentru a asigura un flux metalic adecvat. Matrițele sunt de obicei fabricate din oțel de instrumente și pot fi clasificate în:

1. Dies solid: utilizat pentru profiluri simple, solide.

2. Dies Hollow: utilizat pentru crearea de profiluri cu goluri interne.

3. Mare semi-holol: utilizat pentru profiluri cu goluri parțial închise.

4. Mare cu mai multe găuri: Permite extrudarea simultană a mai multor profiluri.

Provocări în extrudarea aluminiului

În timp ce extrudarea de aluminiu oferă multe avantaje, prezintă și câteva provocări:

1. Proiectarea matriței: Crearea matriilor pentru profiluri complexe necesită expertiză semnificativă.

2. Controlul temperaturii: menținerea temperaturii corecte pe parcursul procesului este crucială pentru calitate.

3. Defecte de suprafață: Probleme precum liniile de matriță sau preluarea pot apărea dacă procesul nu este controlat corespunzător.

4. Controlul toleranței: obținerea toleranțelor strânse poate fi dificilă, în special pentru profilurile complexe.

5. Selecția aliajului: alegerea aliajului potrivit pentru aplicația și procesul de extrudare prevăzut este esențială.

Viitorul extrudării aluminiului

Industria extrudării din aluminiu continuă să evolueze, determinată de progresele tehnologice și de schimbarea cerințelor pieței. Unele tendințe de urmărit includ:

1. Automatizare crescută: integrarea roboticii și AI în procesele de extrudare.

2. Aliaje avansate: Dezvoltarea de noi aliaje de aluminiu cu proprietăți îmbunătățite.

3. Durabilitate: Concentrare mai mare pe reciclarea și reducerea amprentei de carbon a proceselor de extrudare.

4. Fabricarea aditivă: explorarea proceselor hibride care combină extrudarea cu tehnologiile de imprimare 3D.

5. Micro-extrudare: Dezvoltarea tehnicilor pentru producerea de profiluri extrem de mici pentru electronice și dispozitive medicale.

Concluzie

Extrudarea aluminiului este un proces de fabricație versatil și eficient, care a găsit aplicații în numeroase industrii. Capacitatea sa de a crea profiluri complexe cu raporturi excelente de rezistență-greutate, combinate cu proprietățile inerente ale aluminiului, îl face o alegere ideală pentru multe provocări de inginerie modernă. Pe măsură ce progresele tehnologice și noile aliaje sunt dezvoltate, aplicațiile potențiale pentru extruziile de aluminiu continuă să se extindă, asigurând relevanța sa în peisajul de fabricație pentru anii următori.

Întrebări frecvente

Q1: Care este principala diferență între extrudarea directă și indirectă?

A1: Principala diferență constă în mișcarea componentelor. În extrudarea directă, factura este împinsă printr -o matriță staționară, în timp ce în extrudarea indirectă, matrița se deplasează împotriva unui billet staționar. Extruziunea indirectă are ca rezultat de obicei o frecare mai mică și permite extruziuni mai lungi.

Q2: Extruțiile de aluminiu pot fi sudate?

A2: Da, extruziile din aluminiu pot fi sudate. Metodele comune de sudare includ sudarea TIG (Tungsten inert) și MIG (Gaz inert metalic). Cu toate acestea, trebuie să aveți grijă ca sudură poate afecta proprietățile aluminiului, în special în aliajele tratate cu căldură.

Q3: Cum afectează alegerea aliajului procesul de extrudare?

A3: Alegerea aliajului are impact semnificativ asupra procesului de extrudare. Unele aliaje sunt mai ușor extrudate decât altele datorită caracteristicilor fluxului lor atunci când sunt încălzite. Aliajul determină, de asemenea, proprietățile finale ale extrudării, cum ar fi rezistența, rezistența la coroziune și finisarea suprafeței.

Q4: Care sunt beneficiile pentru mediu ale utilizării extrudărilor din aluminiu?

A4: Extruțiile din aluminiu oferă mai multe beneficii pentru mediu. Aluminiul este 100% reciclabil fără pierderi de calitate, reducând deșeurile. Natura ușoară a aluminiului contribuie, de asemenea, la economiile de energie în aplicațiile de transport. În plus, procesul de extrudare în sine este relativ eficient din punct de vedere energetic în comparație cu alte metode de fabricație.

Q5: Cum sunt controlate toleranțele în extrudarea aluminiului?

A5: Toleranțele în extrudarea aluminiului sunt controlate prin mai mulți factori:

1.. Proiectare și fabricație precisă a matriței

2. Controlul atent al parametrilor de extrudare, cum ar fi temperatura și presiunea

3. Procese post-extrudare precum întinderea și tratarea termică

4. Măsuri de control al calității, inclusiv verificări dimensionale și testare a materialelor

Realizarea toleranțelor strânse poate fi dificilă pentru profiluri complexe și poate necesita prelucrări suplimentare pentru dimensiuni critice.

Hot Tags: Aluminum Extrusion Process, Aluminum Extrusion Applications, aluminum extrusion profiles, Aluminum Extrusion Manufacturing, Aluminum Extrusion Benefits, Aluminum Extrusion Industry, Aluminum Extrusion Alloys, Aluminum Extrusion Dies, Aluminum Extrusion Design, Aluminum Extrusion Types, China, manufacturing company, manufacturers, suppliers, factory, price, Pricelist, quotation, en -gros