Menú de contenido

>> Comprensión de la extrusión de aluminio

● Importancia del diseño de la matriz

● Factores clave en el diseño de la matriz de extrusión de aluminio

● Representación visual del diseño de die

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué materiales se usan típicamente para los troqueles de extrusión de aluminio?

>> 2. ¿Cómo afecta la geometría de la die la extrusión de aluminio?

>> 3. ¿Por qué es importante la gestión térmica en el diseño de matriz?

>> 4. ¿Qué papel juega la simulación en el diseño de died?

>> 5. ¿Cómo puedo asegurar un flujo de metal uniforme a través de un dado?

La extrusión de aluminio es un proceso de fabricación altamente versátil que permite la creación de formas y perfiles complejos a partir de aleaciones de aluminio. El centro de este proceso es el dado de extrusión de aluminio, que juega un papel fundamental en la determinación de la calidad, la eficiencia y la rentabilidad del producto final. En este artículo, exploraremos los factores clave involucrados en el diseño de la matriz de extrusión de aluminio, destacando la importancia de cada elemento para lograr resultados óptimos.

Comprensión de la extrusión de aluminio

La extrusión de aluminio implica forzar la aleación de aluminio calentado a través de un dado con un perfil transversal específico. A medida que el aluminio fundido es empujado a través del dado por un carnero hidráulico, adquiere la forma de la abertura de la matriz. Este proceso no solo es eficiente, sino que también permite una amplia gama de formas, desde varillas simples hasta perfiles huecos complejos.

La versatilidad de la extrusión de aluminio lo convierte en una opción ideal para diversas industrias, incluidos automotriz, aeroespacial, construcción y bienes de consumo. La capacidad de crear componentes livianos pero fuertes es particularmente valiosa en los sectores donde la reducción de peso es crucial para el rendimiento y la eficiencia de combustible.

Importancia del diseño de la matriz

El diseño de un dado de extrusión de aluminio es crucial por varias razones:

- Precisión del perfil: el dado debe reflejar con precisión la forma de perfil deseada para garantizar que el producto final cumpla con las especificaciones.

- Flujo de material: el diseño adecuado de la matriz facilita el flujo de material uniforme, que es esencial para mantener un grosor de pared constante y evitar defectos.

- Costos de herramientas: un dado bien diseñado puede minimizar los costos de las herramientas y el tiempo de producción al reducir la necesidad de ajustes y reelaborar.

- Eficiencia de producción: el diseño efectivo de la matriz puede conducir a tiempos de ciclo más rápidos y un mayor rendimiento, que son críticos para satisfacer las demandas de producción.

Factores clave en el diseño de la matriz de extrusión de aluminio

1. Die Geometry

La geometría del dado es uno de los factores más críticos que influyen en el proceso de extrusión. Las consideraciones clave incluyen:

- Forma de la sección transversal: la forma de la abertura del troquel corresponde directamente al perfil deseado. Los diseñadores deben considerar cómo las formas complejas pueden afectar el flujo del material y la presión de extrusión.

- Ángulos de cónicos: la incorporación de laspetas apropiadas puede facilitar el flujo de material más fácil y reducir la fricción dentro del dado. Un cono bien diseñado puede ayudar a minimizar la acumulación de presión durante la extrusión.

- Espesor de la pared: mantener el grosor de la pared equilibrado en todo el perfil ayuda a prevenir problemas como la deformación o el agrietamiento durante la extrusión. Los diseñadores a menudo usan herramientas de diseño asistido por computadora (CAD) para simular cómo funcionarán los diferentes espesores de la pared durante la producción.

2. Selección de material

La elección de materiales tanto para el dado como para sus componentes afecta significativamente el rendimiento:

- Die Material: los aceros de la herramienta de alta calidad, como H13 o H26, se usan comúnmente debido a su excelente conductividad térmica y resistencia al desgaste. Estos materiales pueden soportar altas temperaturas y presiones sin deformarse.

- Tratamientos de superficie: la aplicación de recubrimientos o tratamientos superficiales como la nitruración puede mejorar la durabilidad y reducir la fricción, lo que lleva a una mejor vida útil de la matriz. Los tratamientos superficiales también pueden ayudar a prevenir la oxidación y la corrosión durante el uso.

3. Mecanizado de precisión

Las técnicas de mecanizado de precisión son esenciales para lograr tolerancias estrechas y superficies suaves en los troqueles. Esto asegura que:

- El dado mantiene su geometría prevista a lo largo de su vida útil.

- El flujo de aluminio es consistente, minimizando los defectos en los perfiles extruidos.

A menudo se emplean tecnologías de mecanizado avanzadas como la fresado CNC (control numérico de la computadora) y EDM (mecanizado de descarga eléctrica) para lograr estos altos niveles de precisión.

4. Gestión térmica

El manejo térmico efectivo dentro del dado es crucial para mantener una calidad de extrusión consistente:

- Control de la temperatura: la temperatura tanto del tocho de aluminio como de la matriz afecta las características del flujo del material. Se deben emplear técnicas de calentamiento adecuadas para garantizar una plasticidad óptima durante la extrusión. Precaliente billets antes de la extrusión puede mejorar las características de flujo.

- Sistemas de enfriamiento: la incorporación de canales de enfriamiento dentro del troquel puede ayudar a gestionar las variaciones de temperatura durante la producción, evitando defectos como el agrietamiento térmico. Los sistemas de enfriamiento también pueden ayudar a controlar el desgaste de la matriz reduciendo los gradientes de temperatura que conducen a concentraciones de estrés.

5. Simulación y prueba

Antes de finalizar el diseño de un troquel, los ingenieros a menudo usan un software de simulación para predecir cómo funcionará durante la extrusión real:

- Análisis de elementos finitos (FEA): esta técnica permite a los diseñadores analizar la distribución del estrés e identificar los puntos de falla potenciales en la estructura del troquel. FEA ayuda a optimizar los diseños simulando varias condiciones de carga.

-Pruebas de prototipos: la creación de prototipos permite a los fabricantes probar varios diseños en condiciones del mundo real, haciendo los ajustes necesarios antes de la producción a gran escala. Este proceso iterativo ayuda a refinar los diseños basados en datos empíricos.

6. Optimización de flujo

Asegurar el flujo de metal uniforme a través del dado es vital para producir extrusiones de alta calidad:

- Canales de flujo: el diseño de canales de flujo dentro del troquel puede ayudar a dirigir el material de manera uniforme en todas las secciones del perfil. La optimización de estos canales garantiza que todas las áreas reciban material adecuado sin una acumulación de presión excesiva.

- Longitudes del rodamiento: ajustar las longitudes de los cojinetes puede influir en la rapidez con que diferentes áreas del perfil salgan del dado, asegurando la consistencia entre los espesores de la pared. Se pueden usar cojinetes más largos para formas más complejas para estabilizar el flujo.

7. Verificación de fuerza de die

Dadas las altas presiones involucradas en la extrusión de aluminio (a menudo superiores a 15,000 toneladas), verificar la resistencia al troquel es fundamental:

- Los ingenieros deben calcular las resistencias a la cizalladura, la flexión y la compresión para garantizar que los troqueles puedan resistir las tensiones operativas sin falla. Esto implica el uso de principios avanzados de ciencia de materiales para seleccionar materiales y geometrías apropiados que minimicen la deformación bajo carga.

8. Consideraciones de costos

Si bien el diseño de un dado de extrusión de aluminio efectivo implica muchos factores técnicos, las consideraciones de costo no pueden pasarse por alto:

-Inversión inicial versus ahorros a largo plazo: aunque los materiales de alta calidad y el mecanizado de precisión pueden aumentar los costos iniciales, a menudo conducen a ahorros a largo plazo a través del tiempo de inactividad reducido y la vida útil más larga de las herramientas.

-Impacto del volumen de producción: para las ejecuciones de producción de alto volumen, invertir en troqueles más duraderos puede justificarse debido a los costos más bajos por unidad con el tiempo en comparación con las alternativas más baratas que requieren un reemplazo o reparación frecuente.

9. Consideraciones ambientales

Los procesos de fabricación modernos se centran cada vez más en la sostenibilidad:

- Reciclabilidad de los materiales: el aluminio en sí es altamente reciclable, lo que agrega un beneficio ambiental al diseñar troqueles que faciliten los procesos de reciclaje eficientes después de la extrusión.

- Eficiencia energética: el diseño de troqueles que optimizan la gestión térmica pueden reducir el consumo de energía durante la producción, contribuyendo a los objetivos generales de sostenibilidad dentro de las operaciones de fabricación.

Representación visual del diseño de die

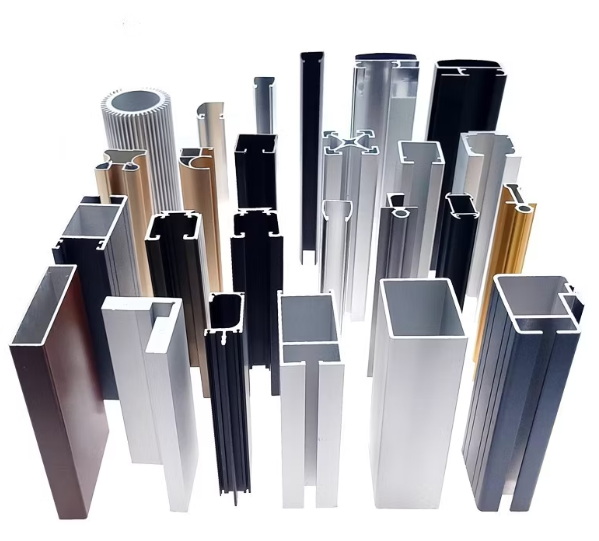

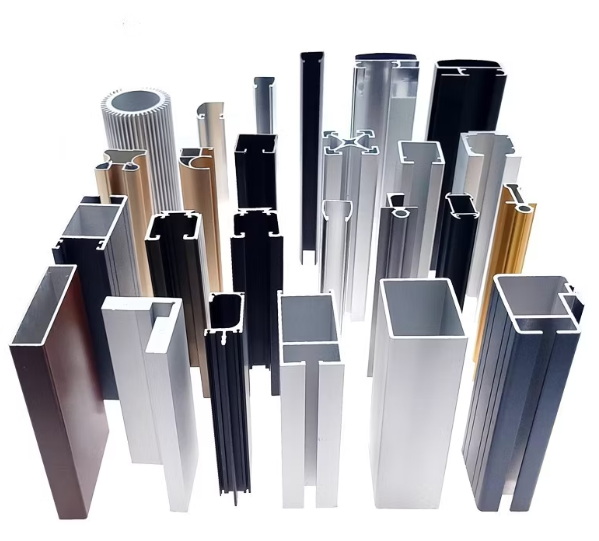

Para ilustrar mejor estos conceptos, considere incorporar diagramas que representen:

- La anatomía de una extrusión de aluminio muere.

- Rutas de flujo dentro de un dado típico.

- Ejemplos de varios perfiles transversales producidos a través de diferentes troqueles.

- Gráficos que muestran perfiles de temperatura durante los procesos de extrusión.

- Imágenes que comparan diferentes tipos de tratamientos superficiales aplicados a los troqueles.

Conclusión

El diseño de la matriz de extrusión de aluminio es un proceso multifacético que requiere una cuidadosa consideración de varios factores para garantizar resultados exitosos. Desde la geometría y la selección de material hasta el mecanizado de precisión y el manejo térmico, cada elemento juega un papel vital en la producción de extrusiones de alta calidad de manera eficiente y rentable. Al comprender estos factores clave, los fabricantes pueden optimizar sus procesos y satisfacer las diversas necesidades de los clientes de manera efectiva, al tiempo que consideran los impactos ambientales.

A medida que las industrias continúan evolucionando hacia prácticas más sostenibles, la extrusión de aluminio permanece a la vanguardia debido a su reciclabilidad inherente y versatilidad en la aplicación en múltiples sectores. Los fabricantes que invierten en diseño innovador de matriz no solo mejorarán sus capacidades de producción, sino que también contribuirán positivamente hacia un futuro más sostenible.

Preguntas frecuentes

1. ¿Qué materiales se usan típicamente para los troqueles de extrusión de aluminio?

Los troqueles de extrusión de aluminio están comúnmente hechos de aceros de alta calidad como H13 o H26 debido a su excelente conductividad térmica y resistencia al desgaste.

2. ¿Cómo afecta la geometría de la die la extrusión de aluminio?

La geometría de un dado de extrusión de aluminio influye en el flujo de material, la precisión del perfil y la eficiencia general de producción. El diseño adecuado asegura un grosor de la pared uniforme y reduce los defectos.

3. ¿Por qué es importante la gestión térmica en el diseño de matriz?

El manejo térmico efectivo mantiene temperaturas consistentes durante la extrusión, evitando defectos como el agrietamiento térmico y la garantía de características óptimas del flujo del material.

4. ¿Qué papel juega la simulación en el diseño de died?

Las técnicas de simulación como el análisis de elementos finitos (FEA) permiten a los ingenieros predecir cómo funcionará un dado bajo tensiones operativas, ayudando a identificar posibles problemas antes de que comience la fabricación.

5. ¿Cómo puedo asegurar un flujo de metal uniforme a través de un dado?

El diseño de canales de flujo apropiados dentro de las longitudes de rodamiento de die y ajuste puede ayudar a lograr un flujo de metal uniforme, lo que resulta en una calidad constante en los perfiles extruidos.